麻织物防皱整理,以前主要使用N-羟甲基化合物作为整理剂,但在加工和服用过程中存在释放甲醛问题,会对人体造成伤害,因此该类整理剂已很少使用。随着我国加入世界贸易组织,纺织品的出口量与日俱增,这就给纺织印染业带来了巨大的挑战,无疑,环保型绿色纺织品是唯一出路。因此,采用低甲醛或非甲醛类防皱整理剂,降低织物的甲醛释放量已成为免烫整理研究的热点。

目前,国外主要研究多元酸与纤维酯化交联历程的机理、各种催化剂和添加剂的作用以及其他各工艺参数的影响、多元酸酯化交联对织物各性能的影响等。国内在众多多元羧酸整理剂的研究中,注意力主要集中在以丁烷基四羧酸(BTCA)、柠檬酸(CA)和马来酸酐(MA)为代表的小分子多元羧酸上。其中以BTCA整理效果最好。某些指标甚至超过2D树脂,只是价格太高,使其在工业上的大规模生产受到限制。而其他多元羧酸整理效果又不甚满意,如CA整理后的织物泛黄和色变较显著,耐水洗色牢度较差、强力下降显著等。而开发和应用无甲醛的绿色防皱整理剂是提高亚麻织物附加值与市场竞争力的必由之路。

(一)N-羟甲基酰胺类防皱整理剂

即含甲醛类的防皱整理剂,它们是酰胺(—CONH)和甲醛(HCHO)在一定条件下发生反应生成的化合物,可以用通式(—CONCH2OH)表示。

1.整理工艺

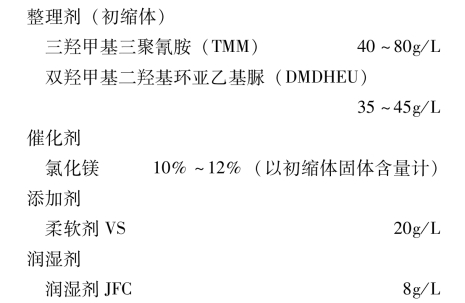

(1)工艺配方。工作液的组成及工艺配方:

(2)各组分的作用。

①整理剂。一方面,借助于整理剂中的羟甲基与纤维素大分子中的羟基发生化学反应,形成的共价交链,限制纤维大分子或基本结构单元的相对移动,使旧的分子间的作用力不容易被破坏,新的位置上新的作用力不容易形成,从而使纤维织物不易产生永久的形变,提高织物从折皱中恢复原状的能力,达到防皱整理的目的,即借助于共价交联论达到防皱整理的目的;另一方面,借助于焙烘阶段在亚麻纤维内部整理剂分子之间自身缩聚成线形或网状结构的树脂的摩擦作用,使纤维大分子或基本结构单元之间的相对移动受阻,从而提高纤维织物从折皱中恢复原状的能力,从而提高防皱性能,即借助于树脂沉积论达到防皱整理的目的。

②催化剂。在整理剂和纤维大分子之间的反应起到催化剂的作用。但为了防止整理剂大分子在上到纤维之前在溶液中发生自身缩聚反应,影响防皱整理过程的顺利进行,应用金属盐作为催化剂,该金属盐在常规的条件下,不会发生作用,只有在焙烘阶段的高温条件下才起催化作用。

③柔软剂。采用上述整理剂进行防皱整理之后,由于共价交联和树脂的生成,会使织物的手感变得粗糙,再加上纤维织物随外力变形的趋势变差,使纤维织物的耐磨性下降,影响织物的服用性能,为了改善织物的手感和提高耐磨性,应在防皱整理液中加入柔软剂。

通常采用具有与纤维素中的羟基发生反应的活性基的脂肪族化合物,如柔软剂VS。

④润湿剂。提高被加工织物的润湿渗透性,以便于整理液更好地对织物进行润湿和渗透,提高整理的效果。在实际的防皱整理工艺中经常采用非离子型的表面活性剂,如润湿剂JFC。

同时需要说明的是,有时为了防止游移现象的发生,减少表面树脂,在防皱整理液中要加入大分子的防游移剂。

2.亚麻防皱整理的工艺流程及各工序的作用

(1)工艺流程。

浸轧整理液→脱水→预烘→焙烘→后处理

(2)各工序的作用。

①浸轧整理液及脱水。使织物均匀地润湿,整理液中的整理剂才能真正地进入纤维内部,获得良好的防皱整理效果;与其他染整加工一样,为了减轻预烘烘房的负担,避免整理液对烘房的沾污,为了获得均匀的效果,浸轧阶段应具有很好的脱水能力。这些都是通过浸轧过程实现的。

浸轧一般是在两辊或三辊轧车上进行的,采用一浸一轧两次或两浸两轧。织物上带液量的多少主要与轧辊的压力和车速等因素有关。纯亚麻织物带液率一般控制在60%~70%,而对于亚麻/涤纶的混纺织物,带液率一般控制在50%~60%即可。

②预烘。使树脂整理剂真正地扩散进纤维内部,使整理剂均匀地分布在纤维的无定形区,这一过程对于整理品的质量至关重要。

浸轧处理后织物的带液量,只有一小部分进入纤维内部,相当大一部分都存在于纤维及纱线之间的毛细管中,由于织物表面水分的蒸发,所产生的纤维表面与纤维内部的浓度差即浓度梯度,使树脂整理剂充分扩散进纤维无定形区的内部。

预烘过程中,应使水分蒸发的速率和树脂整理剂向纤维内部扩散的速率之间达到平衡,使整理剂充分扩散至纤维的内部。否则,会由于水分的蒸发使整理剂的分子移向纤维的受热面,使较多的整理剂残留在织物的表面或纤维、纱线之间,并且在此处发生缩聚,形成表面树脂,降低防皱整理的效果,使织物的手感粗糙,织物变得发脆,即发生所谓的游移现象。因此应严格控制预烘条件。一般采取先用远红外线均匀快速烘干,烘至含湿率在20%的时候,为了降低成本,再换用烘筒烘干或热风烘干。有时为了防止产生游移现象,也可以在防皱整理工作液中加入大分子的防泳移剂,如海藻酸钠等。但是整理后,应充分将大分子防游移剂水洗去除,否则会严重影响织物的手感,降低整理后纺织品的质量。在预烘的过程中,织物应平整无皱,并保持成品的幅宽。

③焙烘。焙烘的主要目的是借助于高温下金属盐酸性催化作用,加速整理剂大分子与纤维素大分子更好地发生反应,生成稳定的共价交联,或使整理剂在纤维无定形区内部自身缩聚,使纺织品获得良好的防皱整理性能。

常用的焙烘机有上导辊式、下导辊式,此外还有悬挂式和针铗式等形式。所用热源有气体、燃气或电热,用以加热空气,然后由鼓风机将热空气送入焙烘房。也有人认为,如采用过热蒸汽作为焙烘介质,整理品的耐磨性比一般方法焙烘所得的要高。无论采用哪种加热方式,烘房的温度一定要均匀,各处的温差不能超过5℃,否则会影响整理效果。焙烘条件为:150~160℃,3~5min。温度低,时间可以长些;温度高,时间可以短些。

由于该类整理剂分子中含有甲醛,焙烘过程中,会有游离甲醛释放,为了防止环境污染和改善操作者的工作环境,除了应尽量减少整理剂中游离甲醛的含量,还要采用密闭的烘燥设备,具有良好的排气设备并加强车间通风。

④后处理。后处理的主要目的是为了去除未反应的化合物、副产物(如游离甲醛、三甲胺等)、催化剂和表面树脂,去除整理品的鱼腥味等一些不被消费者接受的气味,从而提高整理品的绿色环保性,提高整理的效果。

游离甲醛产生的刺激性气味有害于人们的健康,因此整理后的水洗应使织物上甲醛含量降低到符合环保要求的限定量。织物上残留的催化剂,会使织物在储存过程中发生整理剂或纤维素的催化水解,这不但影响防皱整理效果,增加氯损,而且会使纤维的强力下降。三甲胺会产生一种难闻的鱼腥味,使人有不舒服的感觉,因此整理后必须从纺织品上去除。

后处理的水洗通常在水洗机上进行,其工艺过程为:

热水洗(60%)→皂洗(肥皂或合成洗涤剂和碳酸钠各20%)或氨水洗→水洗→烘干

(二)无甲醛防皱整理剂

1.多元羧酸类整理剂(丁烷基四羧酸,BTCA) 一般认为多元羧酸整理剂的抗皱机理是:多元羧酸先脱水成酐,然后再与纤维素纤维成酯交联。酯化交联对抗皱效果非常重要。

多元羧酸类整理剂通过其分子中的羧基与纤维素分子中的羟基发生酯化反应生成交联,起到防皱作用。它不像传统工艺中所使用的2D树脂那样存在甲醛问题,这就大大提高了织物在整理过程中及穿着过程中的安全性。

在多元羧酸的整理浴中,一般需加入一些催化剂进行催化交联。到目前为止,催化效果最好的是次磷酸钠(SHP),但它存在着使那些用硫化染料或部分活性染料染色的织物发生色变、价格较高、对环境有污染等问题。

因此经证实,以羟基羧酸盐作为BTCA整理系统的催化剂取代价格昂贵的次磷酸盐是可行的。羧酸盐可在反应体系中既提供所需的弱碱又提供所需的弱酸,起到协同催化的作用。羧酸盐的催化效果还与分子中的羟基有关,羟基较强的电负性有助于提高催化效果,羟基又可以与BTCA发生酯化反应,生成含有更多羧基的多元羧酸,且因羟基被BTCA酯化形成较大分子的多元羧酸,减少了羟基脱水成双键的可能性,改善了泛黄问题,提高了整个整理体系的反应活性,从而起到了促进作用。当催化剂与BTCA的摩尔比为0.5∶1时,综合效果最佳。

丁烷基四羧酸防皱整理剂整理后织物的弹性等性能指标都比较好,而且该整理剂分子中不含甲醛,绿色无污染,具有N-羟甲基酰胺类防皱整理剂所无法比拟的优点。但由于该整理剂的价格昂贵,使其工业化生产受到限制。柠檬酸价廉,但有泛黄问题。所以目前很多学者都致力于生产一种价格低廉且整理后不影响织物白度的多元羧酸防皱整理剂。

(1)制备方法。

①由丁二酸和氯乙酸反应制备。为制得价格较低的BTCA,以价格低廉的丁二酸和氯乙酸为起始原料(两者先在甲醇中与KOH反应转化为钾盐),采用锂代双异丙胺(可在混合有机溶剂中使金属锂与双异丙胺反应制备)使丁二酸锂代,生成2,3-双锂代丁二酸中间体,再与氯乙酸反应,最后制得BTCA。

②由马来酸酐与柠檬酸进行酯化反应制备。以马来酸酐为原料,合成聚马来酸PMA,再与柠檬酸进行酯化反应,封闭其羟基形成一种无醛免烫多羧酸整理剂PMA/CA。

(2)整理工艺。

织物二浸二轧(PMA或PMA/CA80g/L,NaH2PO240g/L,pH为2.8,轧液率85%)→预烘(60~70℃,7min)→焙烘(170℃,2min)

影响整理剂整理效果的因素很多,如pH、焙烘温度、整理剂用量、次磷酸钠用量等。

上述的整理工艺中,整理后织物的弹性回复角在260°以上,以厚织物棉卡其整理效果最佳,织物强力达到一等品水平。但PMA/CA本身带有棕红色,不适宜浅色和漂白织物的整理。这种整理剂的整理成本略高于改性2D树脂的整理成本。

2.液氨处理 有人也仿照棉的液氨处理对亚麻织物进行相应的防皱整理。无水液氨是纤维素纤维的一种优良溶胀剂。亚麻织物经液氨处理后,织物尺寸的稳定性和抗皱性明显提高,力学性能获得较大的改善,手感柔软。经液氨处理后的织物,再经低甲醛树脂整理,可使织物达绿色免烫整理水平。

经液氨处理后的免烫整理工艺条件为:织物二浸二轧60~70g/LFR—ECO、15g/LMgCl、30g/L有机硅柔软剂、1g/LTX—10、pH为5~6的工作液,轧液率80%~90%,在95℃条件下预烘3~5min,然后在160~165℃下焙烘2~5min。整理后织物释放甲醛量低于75mg/kg,干折皱回复角在270°以上,强力保留率大于70%,达到绿色免烫整理水平。

3.有机硅防皱整理 关于有机硅防皱整理在亚麻织物上的应用,目前还未见大量的报道。但有机硅在纺织行业中的应用,已有很长的历史了,主要是作为纱线的润滑剂,织物的防水剂、消泡剂、防黏剂等。对提高纺织产品质量起到了一定的作用。尤其是近年来发现用有机硅作为亚麻织物的防皱整理剂,可以提高亚麻织物的防皱整理效果,而且绿色环保,无污染,具有很大的发展前景。

(三)超低甲醛防皱整理剂(改性2D树脂)(https://www.xing528.com)

为了降低DMDHEU树脂(即2D树脂)防皱整理剂由于甲醛释放而对人体造成的伤害,专家们致力于研究2D树脂的改性及改性后2D树脂的应用。目前,2D树脂的改性主要采用的方法为醚化改性。2D树脂的醚化改性,主要采用的醚化剂有二甘醇、聚乙二醇、甲醇、乙二醇、丙三醇、混合醇等。选用的醚化剂不同,得到的改性2D树脂在各项性能上也将不同。下面主要介绍以丙三醇和1,4-丁二醇作为醚化剂的改性2D树脂。

1.亚麻用丙三醇醚化改性的2D树脂

(1)丙三醇改性2D树脂的制备。通过大量的单因素试验和正交试验,最终确定出丙三醇改性2D树脂的最佳工艺。即首先在反应釜中加入一定量的2D树脂,再取40%的丙三醇(对2D树脂的质量)加入到反应釜中,搅拌,混合均匀,用冰醋酸调节pH至4.0~5.0,控制反应温度为50℃,在恒定的温度下反应4h,反应结束后,冷却至48℃以下,用25%的氢氧化钠调节pH至4.4~5.0,搅拌均匀后,冷却至室温,然后出料。

(2)丙三醇醚化改性2D树脂的微观表征。

①红外光谱(FTIR-ATR)分析。如图10-5所示,a、b分别为丙三醇改性2D树脂和一步法合成制备的2D树脂的红外光谱图。由图10-5可以看出,新增波数为2892cm-1的对称伸缩振动是2D树脂醚化后新增的次亚甲基特征吸收峰。同时,1172cm-1处伸缩振动峰消失,可能是因为N—CH2OH上C—OH弯曲振动倍频峰所致。由于2D树脂上的羟基被醚化,C—N键稳定性提高,导致N—CH2OH上C—OH周围的化学环境发生改变,故此处伸缩振动吸收峰消失;波数918cm-1为改性2D树脂中C—O—C的对称伸缩振动吸收峰;波数位于1118~1000cm-1之间C—O伸缩振动吸收峰的位置发生了紫移现象,其原因可能是由于2D树脂改性后使得树脂分子上羟基之间的氢键作用被减弱,导致C—O伸缩振动吸收峰向高波数方向移动;在1270~1010cm-1处,存在强的伸缩振动峰,说明可能存在C—O—C键;在1150~1060cm-1之间存在强度大且宽的C—O伸缩振动,具备烷基醚化合物的特征峰,这是唯一可以鉴别醚类化合物存在的特征。综合上述结果可知2D树脂已被丙三醇醚化。

②粒径及Zeta电位分析。图10-6所示分别为丙三醇改性2D树脂和2D树脂中粒径的分布直方图。由图10-6可知,一步法制备的2D树脂的粒径大小主要分布在190~255nm范围内,丙三醇改性2D树脂的粒径大小主要分布在164~255nm范围内。

图10-5 2D树脂和改性2D树脂的红外光谱图

图10-6 2D树脂改性前粒径后的粒径分布直方图

Zeta电位测试结果显示,2D树脂和改性2D树脂的Zeta电位分别为13.3mV、7mV。根据Zeta电位数值与树脂稳定性的关系,以及粒径分布与体系稳定性之间的关系可知,改性后的2D树脂稳定性和一步法制备的2D树脂无明显差距。

③2D树脂和改性的2D树脂的释放甲醛量和固含量。

其结果见表10-1。

表10-1 2D树脂和改性2D树脂释放的甲醛量和含固量

由表10-1可知,经丙三醇醚化改性2D树脂整理后的亚麻织物上游离甲醛含量极大地减少,改性2D树脂整理后的亚麻织物释放甲醛量降低至13.5mg/kg,可达到纺织品中甲醛限量A类标准的要求,达到了超低甲醛的释放标准,即织物上游离甲醛含量不得超过20mg/kg(A类)。

(3)防皱整理工艺。

①工艺流程。

二浸二轧(室温,轧液率90%~95%)→预烘(80℃,3min)→焙烘(160℃,3min)

②工艺配方。

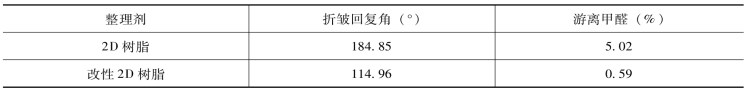

(4)树脂整理剂整理后织物性能的测试。2D树脂和丙三醇改性2D树脂对亚麻织物进行防皱整理后,参照GB/T2912.1—2009中相关规定,采用水萃取法在412nm波长处用10mm的吸收池测量其吸光度,根据绘制的甲醛标准曲线计算出织物上的释放甲醛量。并参照GB/T 3819—1997,在YG(B)541E型智能织物折皱弹性仪上对折皱回复度进行测试。结果见表10-2。

表10-2 树脂整理剂整理后亚麻织物的性能

由表10-2可知,经丙三醇醚化改性2D树脂整理后的亚麻织物折皱回复角降低至114.96°,游离甲醛含量也降低很多。

2.1,4-丁二醇醚化改性的2D树脂

(1)1,4-丁二醇改性2D树脂的合成。在反应釜中加入一定量的2D树脂、1,4-丁二醇以及邻苯二甲酸酐,用质量百分数为40%的H2SO4调节反应体系所需pH,一定条件下反应一定时间。反应结束后冷却至48℃以下,用质量百分数为25%的NaOH调节体系pH至4.6±0.2,倒出产物并保存。经过大量实验可知,合成1,4-丁二醇改性2D树脂的最佳工艺为n(2D)∶n(1,4-丁二醇)=1∶2.0,pH为1.50,温度为55~58℃,反应时间为4h,邻苯二甲酸酐的用量(相对1,4-丁二醇用量)为0.5%。

(2)树脂的微观表征。

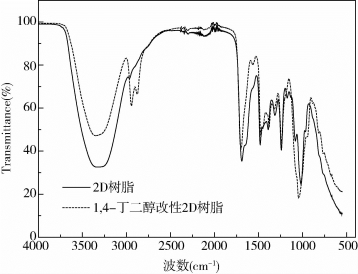

①红外光谱(FTIR-ATR)。2D树脂与1,4-丁二醇改性2D树脂的红外光谱,如图10-7所示。

由图10-7可知,波数为2930cm-1和2872cm-1处吸收峰明显增强,分别为改性后2D树脂中CH2的C—H反对称伸缩振动和对称伸缩振动吸收峰。在1000~1150cm-1之间的C—O吸收峰,发生了明显的紫移现象,这可能归于醚化改性使得改性2D树脂羟基之间的氢键作用被减弱。1695cm-1为![]() 伸缩振动吸收峰位置。波数1042cm-1和943cm-1,分别为醚化树脂中C—O—C键的反对称伸缩振动和对称伸缩振动吸收峰。由于N—CH2OH上羟基被醚化后C—N键稳定性提高,使得N—CH2OH上C—OH的化学环境发生变化,致使波数1171cm-1处伸缩振动峰消失,这可能归属为N—CH2OH上C—OH弯曲振动倍频峰或C—O伸缩振动峰。综合以上结果可知,1,4-丁二醇完成了对2D树脂的醚化改性。

伸缩振动吸收峰位置。波数1042cm-1和943cm-1,分别为醚化树脂中C—O—C键的反对称伸缩振动和对称伸缩振动吸收峰。由于N—CH2OH上羟基被醚化后C—N键稳定性提高,使得N—CH2OH上C—OH的化学环境发生变化,致使波数1171cm-1处伸缩振动峰消失,这可能归属为N—CH2OH上C—OH弯曲振动倍频峰或C—O伸缩振动峰。综合以上结果可知,1,4-丁二醇完成了对2D树脂的醚化改性。

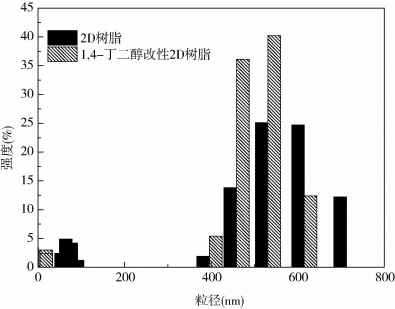

②粒径及Zeta电位分析。2D树脂与1,4-丁二醇改性2D树脂的粒径分布直方图,如图10-8所示。

图10-7 2D树脂和改性2D树脂的红外光谱图

图10-8 2D树脂和改性2D树脂的粒径分布直方图

由图10-8可知,2D树脂的粒径主要分布在458~712nm范围内,1,4-丁二醇改性2D树脂的粒径主要分布在460~616nm范围内;1,4-丁二醇改性后的2D树脂相对2D树脂的粒径分布窄且高,说明改性后的2D树脂中各物质之间反应充分,粒子尺寸相对集中、均匀,粒径为530nm左右的粒子最为集中。

Zeta电位测试结果显示,2D树脂和1,4-丁二醇改性2D树脂的电位分别为13.3mV、21.8mV;根据Zeta电位与树脂稳定性的关系以及粒径分布与体系稳定性的关系可知,1,4-丁二醇改性后的2D树脂相比2D树脂的分散稳定性能更好。

(3)亚麻织物整理后性能的表征。

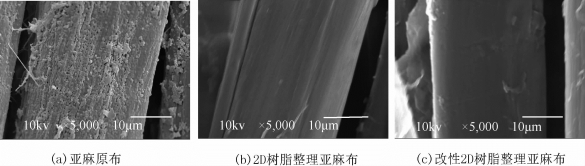

①树脂整理前后亚麻布表面形态分析。亚麻原布、2D树脂整理的亚麻布及改性2D树脂整理的亚麻布的表面形态变化,如图10-9所示。

图10-9 树脂整理前后的亚麻布的扫描电子显微镜照片

如图10-9所示,亚麻原布[图10-9(a)]表面粗糙并且分布有较多的孔;2D树脂整理的亚麻布[图10-9(b)],表面光滑、毛羽较少;改性2D树脂整理的亚麻布[图10-9(c)],表面光滑、毛羽少。2D树脂和改性2D树脂整理的亚麻纤维表面没有明显的孔,这应该归功于树脂整理剂在亚麻纤维表面和纤维无定形区的沉积。改性2D树脂整理在亚麻纤维表面发生黏结、沉积更明显,这可能是由于改性2D树脂的黏度和亲纤维性更强的原因(2D树脂和改性2D树脂的黏度分别为10.8mPa·s、25.8mPa·s)。

图10-10 亚麻布树脂整理前后的X射线衍射图

由图10-10可知,衍射角(2θ)为14.748°、16.645°、22.980°和34.562°分别对应亚麻纤维素纤维的![]() 以及040晶面。根据图10-10中亚麻布树脂整理前后的XRD图谱峰形和位置可知,树脂整理过程对亚麻织物的内部聚集态结构无明显影响。通过jade6.0软件计算可知,亚麻原布、2D树脂整理的亚麻布以及改性2D树脂整理的亚麻布的结晶度分别为48.28%、47.89%和44.60%。经测试发现,2D树脂整理的亚麻布和改性2D树脂整理的亚麻布相比亚麻原布的强力保留率分别为63.86%、51.28%。因为树脂整理剂与亚麻纤维发生交联作用,形成了大量的醚键,破坏了亚麻纤维分子间的氢键作用,导致结晶度降低。同时,由于酸性条件使得亚麻纤维素被水解,晶体表面被破坏,晶体尺寸变小,也导致结晶度降低。改性2D树脂是在强酸性条件下与亚麻纤维发生交联作用完成防皱整理工艺,故而改性2D树脂整理后的织物结晶度相比2D树脂整理后的织物结晶度更低,这与改性2D树脂整理后亚麻织物的强力下降结果一致。

以及040晶面。根据图10-10中亚麻布树脂整理前后的XRD图谱峰形和位置可知,树脂整理过程对亚麻织物的内部聚集态结构无明显影响。通过jade6.0软件计算可知,亚麻原布、2D树脂整理的亚麻布以及改性2D树脂整理的亚麻布的结晶度分别为48.28%、47.89%和44.60%。经测试发现,2D树脂整理的亚麻布和改性2D树脂整理的亚麻布相比亚麻原布的强力保留率分别为63.86%、51.28%。因为树脂整理剂与亚麻纤维发生交联作用,形成了大量的醚键,破坏了亚麻纤维分子间的氢键作用,导致结晶度降低。同时,由于酸性条件使得亚麻纤维素被水解,晶体表面被破坏,晶体尺寸变小,也导致结晶度降低。改性2D树脂是在强酸性条件下与亚麻纤维发生交联作用完成防皱整理工艺,故而改性2D树脂整理后的织物结晶度相比2D树脂整理后的织物结晶度更低,这与改性2D树脂整理后亚麻织物的强力下降结果一致。

综上所述可知,1,4-丁二醇改性2D树脂的最佳工艺为:n(2D)∶n(1,4-丁二醇)=1∶2.0,pH为1.50,温度为55~58℃,反应时间为4h,邻苯二甲酸酐的用量(相对1,4-丁二醇用量)为0.5%。经过1,4-丁二醇改性2D树脂整理的亚麻织物,释放甲醛量为39.48mg/kg,达到了纺织品中甲醛限量B类标准(小于75mg/kg)的要求,折皱回复角为204.09°,断裂强力保留率大于50%,白度得到了一定程度的改善。通过红外光谱(FTIR—ATR)、纳米粒度分析得知:1,4-丁二醇改性2D树脂成功被制备;1,4-丁二醇改性2D树脂的粒径主要分布在460~616nm,相比2D树脂的粒径分布更加集中、均匀,分散稳定性能更好。改性2D树脂整理后的亚麻布相比于亚麻原布、2D树脂整理的亚麻布,结晶度较低,强力有所下降,表面更加光滑。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。