在实际生产中,可根据织物的品种、浆料的组成情况、退浆的要求和工厂的设备选用不同的退浆方法。常见的退浆方法主要有碱退浆、酶退浆、酸退浆和氧化退浆,这里主要讲解碱退浆和酶退浆。

(一)碱退浆

1.退浆原理 经纱上的浆料,无论是天然浆料还是化学浆料(PVA),在热碱的作用下都发生溶胀,从凝胶状态转化为溶胶状态,而且与纤维的黏着变松,这样浆料便比较容易从织物上脱落下来。某些浆料在热碱液中的溶解度比较好,经水洗后就具有良好的退浆效果。

碱退浆并不能使织物上所有的浆料全部退净,一般退浆率为50%~70%,余下的浆料还需要靠碱精练过程得以去除。碱退浆除了具有去除织物上的浆料的作用外,还可以进一步去除碱精练过程中没有去除的天然杂质。所以碱退浆和碱精练虽然是各有其主要目的的两个相对独立的过程,但又是相互渗透、相互联系的两个过程。

由于碱退浆对浆料无化学分解作用,水洗槽中的洗液往往具有较高的黏度,容易造成浆料对织物的再沾污现象,降低退浆效果,染色时易出现疵病。因此,水洗时水量一定要充分,必要时需更换新水。

此外,对涤/麻织物来说,由于涤纶的耐碱性差,退浆时对烧碱的浓度、处理温度和处理时间应予以足够重视,而且水洗后布面上的pH应维持在7~8。

2.亚麻织物的碱退浆工艺

(1)工艺配方及工艺条件。

(2)工艺流程。

经过烧毛的亚麻织物在平幅浸轧机上浸轧热的稀烧碱溶液(80℃)→平幅常压汽蒸设备汽蒸(30~90min)→热水洗(85℃)→冷水洗→烘干→落布

(二)酶退浆

1.酶的来源与特性 α-淀粉酶系用枯草芽孢菌经发酵提炼精制而成的,能水解淀粉,将其任意切断成长短不一的短链糊精和低聚糖,从而使淀粉糊的黏度迅速下降。

(1)淀粉酶中的主要组分。淀粉酶被水解成一系列中间产物,并被水解成葡萄糖,是由作用方式不同的各种淀粉酶联合作用完成的。淀粉酶中的主要组分如下。

①淀粉-1,4-糊精酶。它能将淀粉分子链中的α-1,4-苷键在任意位置上切断,迅速形成糊精、麦芽糖和葡萄糖,而不作用于支链淀粉的α-1,6-苷键。这种酶的作用使淀粉糊的黏度迅速下降,有极强的液化能力,所以又称为液化淀粉酶或α-淀粉酶。

②淀粉-1,4-麦芽糖苷酶。它是从淀粉链非还原性的末端作用于α-1,4-苷键,将葡萄糖单位一个一个地切断,生成葡萄糖,不作用支链淀粉的α-1,6-苷键。这种酶切断分子的速度没有α-1,4-苷键快,淀粉酶黏度下降也不是太快,但形成葡萄糖的累积量多,淀粉酶的还原能力上升快,故又称糖化酶或β-淀粉酶。

③淀粉-1,6-糊精酶。这种酶专门作用于支链淀粉的α-1,6-苷键,即去除支链,又称异淀粉酶或α-淀粉酶。

淀粉酶对淀粉的作用方式如图6-1所示。

(2)高温淀粉酶的优点。耐高温的α-淀粉酶系用地衣芽孢杆菌经发酵、提炼精制而成,作用机理与普通α-淀粉酶相同,但高温淀粉酶具有明显的优点:

①较高的处理温度,浆料糊化充分,织物润湿充分,处理时间短。

②酶的活力高,退浆效率高。

③酶的活力不易钝化,易控制,重现性好。

④适合难以退浆的织物。

⑤可适合多种工艺,包括用卷染机加工、轧—卷和轧—蒸等工艺。

目前,织物的退浆主要是利用淀粉酶对纤维素纤维(如亚麻、棉等)进行退浆。而且常用的淀粉酶是从枯草杆菌提炼出来的BF—7658淀粉酶(又叫细菌酶)和从动物胰腺中得到的胰酶。两者的主要成分都是α-淀粉酶。

淀粉酶只对淀粉有消化作用,可用于含有淀粉浆料织物的退浆,对含有单纯化学浆料的织物,无退浆作用。

2.淀粉酶的作用条件(https://www.xing528.com)

(1)温度。酶的催化反应会随温度的升高而加速,这一点与一般化学反应的规律是一样的,但酶本身的稳定性却随着温度的升高而降低。因此酶退浆时应选择最适宜的温度,以使酶的活性和活性稳定性都具有较大的数值。

图6-1 淀粉酶各种组分对淀粉的作用方式

—淀粉-1,4-糊精酶(α-淀粉酶)

—淀粉-1,4-糊精酶(α-淀粉酶) —淀粉-1,4-麦芽糖苷酶(糖化酶或β-淀粉酶)

—淀粉-1,4-麦芽糖苷酶(糖化酶或β-淀粉酶) —淀粉-1,6-糊精酶(异淀粉酶)

—淀粉-1,6-糊精酶(异淀粉酶) —淀粉-1,6-葡萄糖苷酶 —还原性末端

—淀粉-1,6-葡萄糖苷酶 —还原性末端

细菌淀粉酶在40~85℃活性较高,在20℃时仍有很强的活性,即使到达100℃活性仍未完全消失。而胰酶的适宜温度比较低,仅为40~55℃。

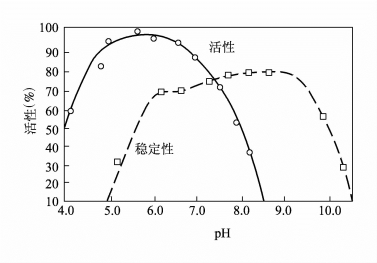

(2)pH。淀粉酶在不同pH介质中的活性是不同的,以pH在6左右为最高,而与其活性稳定性并不一致。pH对细菌淀粉酶活性和活性稳定性的影响如图6-2所示。

图6-2 pH对细菌淀粉酶活性和活性稳定性的影响

从图6-2中可以看出,细菌淀粉酶具有的最大活性与最大活性稳定性的pH是不同的,但可以适当的选择,兼顾活性与活性稳定性。

一般细菌淀粉酶采用中性或近中性条件,例如,pH控制在6.0~6.5比较适宜。而使用胰酶时,pH以6.8~7.0为宜。

(3)活化剂与阻化剂。淀粉酶对淀粉的消化作用,常常因受到一些药品的影响而变得活泼或迟钝,这种现象称为活化或阻化。例如,胰酶在没有食盐的情况下并不活泼,只有加入少量的食盐或KCl,而且浓度不小于0.03mol/L才有最大的活性。这种效果与Cl-有关,因为加入硫酸盐或磷酸盐,并不改变酶的活性。食盐对细菌酶无活化作用,而CaCl2对胰酶和细菌酶都有活化作用,所以退浆时不必用软水或软水剂。若退浆中使用CaCl2作活化剂,则必须避免其对后续过程引起一些麻烦。另外,微量的重金属,如铜、铁的盐类,对淀粉酶的活性具有阻化作用,使活性减弱,甚至完全消失。此外,一些离子型表面活性剂也有一定的阻化作用,所以在酶退浆中使用润湿剂时,宜选用非离子型润湿剂(如JFC等)。

3.酶退浆工艺 酶具有高效性、催化性、专一性,并且每种酶都有它作用的最佳温度、pH。不在其作用的最佳条件时,酶就有可能失去活力,发挥不了本身的作用。在退浆过程中,最常使用淀粉酶。

(1)工艺配方及工艺条件。

(2)工艺流程。

热水浸泡→配处理液→90℃保温处理60min→水洗→烘干

(三)氧化退浆

1.氧化退浆原理 氧化退浆有氧化剂退浆和等离子体退浆两类方法。

氧化退浆的方法早已有过试验,但长期以来在生产上没有得到广泛的应用。自合成纤维和化学浆料的使用日益增多后,氧化退浆才受到应有的重视。无论天然的淀粉浆料还是化学浆料,虽然都可以采用碱退浆法,使织物上的大部分浆料得以去除,但由于洗下来的浆料未受到破坏,洗液黏稠,容易对织物造成再沾污现象,造成疵病。采用氧化退浆,由于浆料已被氧化降解,不但水溶性增大,而且黏稠性洗液减少,避免了退下来的浆料对织物的再沾污现象,退浆效果显著。

2.氧化退浆方法

(1)氧化剂退浆。用于退浆的氧化剂主要有次氯酸盐、过硫酸盐、过醋酸、过氧化氢和亚溴酸盐等。其中过氧化氢和亚溴酸盐在生产上已有应用。

亚溴酸盐溶液在pH大于9时稳定,pH等于8时发生分解。它不但能使浆料氧化而发生分解,对亚麻等纤维素纤维也有一定的氧化作用。在适当的条件下,亚溴酸盐对浆料的氧化速度较快,因此可以获得满意的退浆效果。

(2)等离子体退浆。等离子体退浆是一种新型退浆工艺,具有一定特色,目前已引起有关学者的普遍关注。这里所用的等离子体是低温等离子体,它是高频、高压放电的两极间的氧气所产生的。当坯布暴露于氧的等离子区一定时间时,例如10min后,将有60%PVA浆料被氧化成气体,再经过冷水洗即可以去除95%的PVA。由于低温等离子体进入有机聚合物表面的深度在5000~10000nm,因此它的作用主要发生在纤维的表面,而不至于影响纤维的主体部分。但等离子体对纤维也有氧化作用,因此对工艺条件的控制也不容忽视。

等离子体退浆工艺比较简单,成本低,效率高,无污染,对实现连续化工艺是有利的,但设备费用较高。

目前亚麻纤维纺纱前主要采用淀粉浆料上浆,对亚麻/涤纶织物的上浆主要使用淀粉—聚乙烯醇混合浆料,退浆主要采用碱退浆的方法,有的企业采用酶退浆方法,二者各有其优缺点。

碱退浆的成本比较低,可以去除部分杂质。但碱退浆,大部分浆料是借助于溶胀与纤维的黏着性变弱而被去除的,随着退浆过程的进行,退浆液的黏度逐渐增加,退浆后水洗要充分,否则容易造成浆料对织物的再沾污现象。另外,碱退浆会影响亚麻纤维的强力。

酶退浆的成本比较高且没有进一步去除杂质的作用。但由于酶退浆时,淀粉浆料在淀粉酶的催化水解作用下,会变成小分子而溶于水的物质进入退浆液中,退浆液的黏度不会像碱退浆那样的增大,水洗过程简单,不会造成浆料对织物的再沾污现象。另外,由于酶催化作用的专一性,只对织物上的淀粉进行催化,不会造成纤维强力的下降,因此实际退浆过程应根据织物上浆料的种类和前处理的要求,确定采用何种退浆工艺。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。