精梳在短麻加工中采用得比较普遍,少数国家也有对打成麻直接采用不同于栉梳机梳理的精梳工艺。亚麻精梳工艺以其能利用低等原料纺出更细、表面更干净的细纱而占有特殊的地位。在亚麻短麻麻条中,含有一定数量的长达50mm的较短纤维和麻屑粒子等,这些物质影响纺纱工程的顺利进行和成纱质量。为了提高短麻纤维的纺纱性能,就需采用短麻精梳工程,采用的精梳机称亚麻短麻精梳机。

1.精梳的目的

(1)除去麻条中不适应纺纱要求的短纤维,提高产品内纤维的长度、整齐度,并稍许增加长纤维的含量,短纤维的存在会大大影响纺纱性能,使牵伸困难,条干不匀,强力降低,断头增加。

(2)较为完善地除去纤维疵点和细小麻屑等杂质,减少细纱和成纱疵点。

(3)使纤维在梳理中进一步顺直平行,分纰成较细的工艺纤维,提高麻条的条干均匀度。

(4)使纤维得到进一步的混合。

在精梳过程中,精梳落麻的数量多,可以提高麻条中纤维的平均长度,改善纺纱性能,但同时也降低了麻条的制成率;减少精梳落麻的数量,可以提高麻条的制成率,降低成本,但对麻条质量会有影响,因此要控制好精梳落麻率,以提高麻条质量。

2.亚麻精梳机的类型和特点 目前国内外使用的亚麻精梳机都是前摆动、间歇式直型精梳机,它们的工作特点为:梳理是间歇式、周期性进行的;去除麻粒和草杂的效果好;精梳落麻低,但产量也较低。

在直型精梳机中,由于拔取部分的喂入部分的摆动形式不同,又区分为前摆动(拔取部分摆动)、后摆动(喂入部分摆动)和前后摆动(拔取、喂入部分相对摆动)三种。亚麻精梳机为前摆动式,这种直型精梳机也称固定钳板式精梳机,其主要特点是:喂入钳口固定不动,拔取车做前后摆动,以完成对纤维的分段定向梳理工作。在这类机器上,麻网易风动,而且传动机构复杂,不宜高速。我国国产短麻精梳机由毛纺B311型精梳机改装而来,分为A型和B型,A型是扇形摆动齿传动(亚麻精梳机用此类型),B型是链条轮传动。

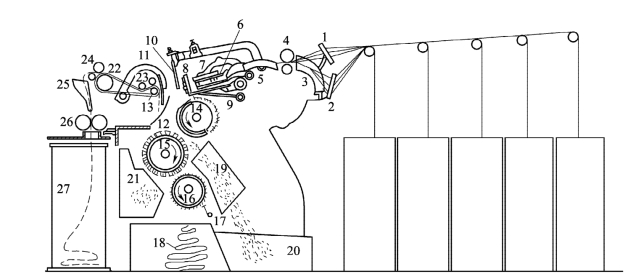

3.亚麻精梳机的工作过程 亚麻精梳机的工作过程如图4-20所示。

麻条筒中的麻条,经导条辊按顺序穿过导条板1和2的孔眼,移至托麻板3上,麻条在托麻板上均匀地排列,形成麻片,喂给喂麻罗拉4,喂麻罗拉间歇性转动,使麻片沿着第二托麻板5周期性地前进。当麻片进入给进盒6时,受给进梳7上的梳针控制,喂给时给进盒与给进梳握持麻片,向张开的上、下钳板8移动一些距离,麻片进入钳板后,上、下钳板闭合。把悬垂在圆梳14上的麻须丛牢牢地握持住,并由装在上钳板的小毛刷,将须丛纤维的头端压向圆梳的针隙内,接受圆梳梳针的梳理,并分离出短纤维及杂质。

须丛纤维经圆梳梳理后得以顺直。除去短纤维及杂质,由圆毛刷15从圆梳针板上刷下来,圆毛刷装在圆梳的下方,其表面速度比圆梳快,以保证清刷效果。被刷下的短纤维由道夫16聚集,经斩刀17剥下,储放在短麻箱18中,而草杂等经尘道19被抛入尘杂箱20中。

当圆梳梳理纤维丛头端时,拔取车便向钳口方向摆动,此时,剥取罗拉13做反向转动,把前一次已梳理过的须丛纤维尾端退出一个长度,以备和新梳理的纤维头端搭接。为防止退出纤维被圆梳梳针拉走,下打断刀12起保护须丛的作用,圆梳梳理须丛纤维头端完毕,上、下钳板张开并上抬,拔取车向后摆至近处,此时剥取罗拉在转,由铲板9托持须丛头端送给剥麻罗拉剥取,并与剥麻罗拉退出的须丛叠合而搭好头,此时,顶梳10下降,其梳针插入被剥取罗拉剥取的须丛中,使须丛纤维的尾端接受顶梳的梳理,拔取罗拉在正转剥取的同时,随拔取车摆离钳板,以加快长纤维的剥取。此时,上打断刀11下降,下打断刀12上升成交叉状,压断须丛,帮助进一步分离长纤维。

须丛纤维被剥取后,成网状铺放在拔取皮板22上,由拔取导辊23使其紧密,再通过卷曲光罗拉24、集麻斗25和出麻罗拉26聚集成麻条后进到麻条筒27中,由于麻网在每个工作周期内随拔取车前后摆动,拔取罗拉正转前进的长度大于反转退出的长度,因而麻条周期性地进入麻条筒中。

图4-20 精梳机工艺简图

1、2—导条板 3—托麻板 4—喂麻罗拉 5—第二托麻板 6—给进盒 7—给进梳 8—下钳板 9—铲板 10—顶梳11—上打断刀 12—下打断刀 13—剥取罗拉 14—圆梳 15—圆毛刷 16—道夫 17—斩刀 18—短麻箱 19—尘道20、21—尘杂箱 22—拔取皮板 23—拔取导辊 24—卷取光罗拉 25—集麻斗 26—出麻罗拉 27—麻条筒

4.亚麻精梳机的机构

(1)喂入机构。此机构包括条筒喂入架、导条板、喂麻罗拉、喂麻托板、给进匣和给进梳等。

(2)钳板机构。此机构包括上、下钳板和铲板。

(3)梳理机构。此机构包括圆梳和顶梳,有的机构包括给进梳。

(4)拔取分离机构。包括剥取罗拉、拔取皮板、上下打断刀等。

(5)清洁机构。包括圆毛刷、道夫、斩刀和落物箱等。

(6)出条机构。包括出条罗拉、喇叭口、紧压罗拉和麻条筒等。

5.亚麻精梳机的工艺 我国亚麻纺纱厂内,只采用短麻精梳机,所以仅对短麻精梳工艺做一简介。

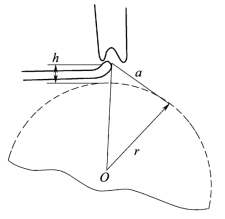

(1)梳理死区。当钳板握持麻片的头端由锡林进行梳理时,未能被锡林钢针梳理的一段长度,称为精梳机梳理死区。梳理死区的长度a,可通过图4-21所示的几何关系求得:

![]()

式中:h——锡林针尖到钳板钳口线的最小间距,mm;

r——锡林的半径,mm。

图4-21 精梳机梳理死区

亚麻式精梳机梳理死区的长度为12.5mm,为了尽可能避免麻片中有漏梳现象,要求顶梳插入麻片的最初位置,不应落在梳理死区,应该大于这个死区长度,即插入的位置尽可能靠前。

(2)拔取隔距。从钳板对麻片的钳制线到拔取罗拉的中心线之间的距离,称为拔取隔距,常用R表示。拔取隔距的大小,应根据纤维的长度来决定,拔取隔距太大会增加精梳落麻,影响精梳制成率;拔取隔距太小会使短纤维进入精梳麻条中,影响精梳麻条的纤维平均长度及质量。精梳机的拔取隔距可在39~46mm之间调整,经常采用的拔取隔距为43mm。

(3)喂给系数。精梳机在拔取过程中,顶梳前进的距离与喂入长度的比值,称为喂给系数,用a表示。根据定义:(https://www.xing528.com)

![]()

式中:s——顶梳插入麻丛的前进距离,mm;

F——每次精梳机的喂给长度,亦即给进匣(喂麻盒)的动程,mm。

从上述公式中可知,如s=0时,a=0,表示在拔取过程中,不向机台喂麻;如s=F时,a=1,表示在拔取过程中,向机台喂给F长度麻片;如s<F时,a<1,表示在拔取过程中,先喂入机台长度为aF的麻片,而待顶梳抬起后要补充喂入余下长度为(1-a)F的麻片。

目前,我国的亚麻短麻精梳机,所采用的喂入方式都属第二种,即s=F时的情况。喂给系数a的大小,直接关系到精梳机的落麻率。喂入长度F,可在6~11mm内调节,一般采用F=7mm。

(4)圆梳(锡林)的转速。圆梳(锡林)的转速,同其梳理速度和机台的产质量有关。精梳机的设计中,圆梳(锡林)的梳理速度是变化的,即梳理区的速度应高于非梳理区的速度,而且就是梳理区的速度,也应由慢逐渐变快到由快逐渐变慢。这样变速的目的,在于减少纤维在梳理过程中的损伤,且提高梳理效果。亚麻生产中,圆梳(锡林)的转速是90~105r/min,经常选用的是95r/min或100r/min。

(5)影响短麻精梳工艺指标的因素。

①精梳纤维的长度。精梳麻条中的纤维最短长度I0及精梳落麻中的纤维最大长度Lg,也是衡量精梳机工艺质量的重要指标。它同精梳机的拔取隔距R、纤维的伸直情况H及喂入长度F有关。

在实际生产中,精梳麻条中的最短纤维长度I0应符合:

I0=(R-F)·H

精梳落麻中最大纤维长度Lg应符合:

Lg=R·H

当I0<(R-F)·H或Lg>R·H时,表示精梳机工艺选择得不合理,应及时给以调整。

②精梳机的落麻率。精梳机的落麻率是衡量产品成本和质量的重要指标。在亚麻短麻精梳中,落麻率指标一般控制在20%~25%。落麻率高,表示制成率低,产品成本将提高;落麻率低,表示精梳麻条中该去除的短纤维残留得较多,影响麻条质量。该指标与拔取隔距R、喂入长度F、喂给系数a和纤维的伸直情况H有关。

③精梳机的梳理程度。精梳机的梳理程度,是指麻网中工艺纤维受到锡林和顶梳钢针平均作用的针数。这是衡量精梳麻条质量的一项重要指标。

影响梳理程度的因素很多。在其他条件相同时,圆梳针密与梳理程度成正比;喂入麻片的特数越低(即越薄),梳理程度越高;拔取隔距越大,梳理程度也越大;喂给长度小,因梳理的重复次数多,故梳理程度也越高;锡林梳理的纤维长度占整根纤维长度的百分率越高,则梳理程度也越高。

6.国外精梳机 国外比较先进的精梳机有法国NSC公司的PB29型、意大利太玛太克斯公司的TT80型,车速达180钳次/min。现列举PB29型加以叙述。

(1)PB29型精梳机为前摆动、间歇式直型精梳机。该机车速最高可达180钳次/min,喂入量高达360g/m,喂入纤维长度4.5~8.8mm/钳次,产量17.3~20kg/(台·min)。该机去除麻粒、草屑能力强,它以链条传动代替传统的扇面牙传动,以气流吸风装置代替传统的打断刀装置。这两个机构的改进,减少了运转中的往复振动,因而达到了高速、高产的目的。

(2)PB29型精梳机的优点。该机除喂入麻条纤维顺直程度好以外,还具有下列优点。

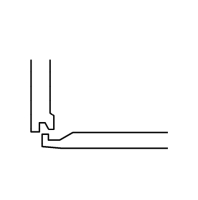

①上下钳口形状为直角(图4-22),咬合点多,而且由于弹簧作用使钳口握持力大。钳口紧握须丛进行梳理,精梳短麻中长纤维含量少(仅6%~10%),可提高制成率。

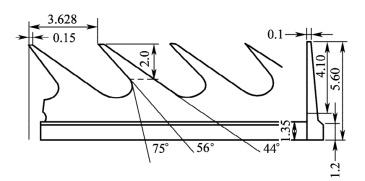

②第一块圆梳为金属针布结构(图4-23),齿深4.1mm,α=56°,β=44°,金属针布的结构特点,决定了可容纳较多的纤维量。

③圆梳梳针表面光洁,减少了纤维深入针齿的摩擦阻力,为增加喂入量创造了条件。

图4-22 精梳机上下钳口

图4-23 金属针布外形尺寸

(3)加强梳理的几个特点。

①减少了梳理死区长度。根据直型精梳机工艺理论,圆梳对须丛梳理时总有a长度(梳理死区)的须丛不能得到梳理,通过图4-21分析得知:

a=(2rh+h2)1/2

式中:h——最后一排圆梳针夹到钳板距离(PB29型为0.2~1mm);

r——圆梳半径。

PB29型精梳机梳理死区长度a=5.52~12.37mm,死区长度小,所以麻粒、草屑被清除得彻底。

②圆梳结构特点。第一块圆梳为金属针布结构,能承受较大的梳理力,不易损坏。第二块圆梳梳针为扁针,扁针除能提高钢针抗拉强度,增大钢针受力外,还可加大梳针密度与纤维的接触面积,对去除麻粒、草屑十分有利。

③圆毛刷的特点。该毛刷以植物性草根作为毛刷材料,刚度优于猪鬃和尼龙,而且有严格的调节和更新周期,所以毛刷能在每一循环中对圆梳进行彻底的清洁。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。