数控系统是数控机床的核心部件。数值控制(Numerical Control,NC)系统是以数字逻辑电路连接的系统。随着计算机技术的迅速发展,CNC得到广泛的应用。利用计算机的存储容量大、运行速度快、快速处理数据的能力以及丰富的软、硬件资源等优点,CNC系统完全代替了硬连接方式的NC系统。现代数控机床采用的数控系统均为CNC系统。

数控系统由信息的输入、处理和输出3个部分组成。数控装置接受数字化信息,经过数控装置的控制软件和逻辑电路进行译码、插补、逻辑处理后,将各种指令信息输出给伺服系统,伺服系统驱动执行部件作进给运动。数控装置还能实现控制主运动部件的变速、换向和启/停,控制刀具选择和交换,控制冷却、润滑的启/停,控制工件和机床部件松开、夹紧、分度台转位等。数控装置内部信息处理的结果能在显示器中显示出来。

按数控装置的功能不同,数控系统有下列三大类型。

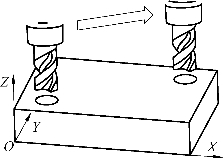

1.点位控制系统

点位控制系统在运动过程中不进行切削加工,对运动轨迹没有要求,只控制工具相对工件从某一加工点移到另一个加工点之间的精确坐标位置,要求有较高的终点定位精度。数控程序中一般不指定进给速度,而是按事先规定的速度(较快的定位速度)运动。该系统常用于数控钻床、数控钻镗床、数控冲床等。图6-2为点位控制示意图。

图6-2 点位控制示意

图6-3 直线控制示意(https://www.xing528.com)

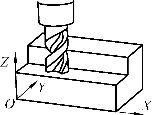

2.直线控制系统

直线运动控制系统不仅要控制点与点的精确位置,还要控制两点之间的移动轨迹是一条直线,且在移动中能以给定的进给速度进行加工。指令中要给出下一位置的数值,同时给出移动到该位置的进给速度。直线运动控制系统通常在坐标轴运动的同时进行切削加工,坐标轴要承受切削力。采用此类控制方式的设备有数控车床、数控铣床等。图6-3为直线控制示意图。

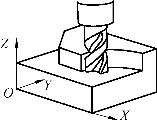

3.轮廓控制系统

轮廓控制系统能够对两个或两个以上坐标轴进行严格控制,即不仅控制每个坐标的行程位置,同时还控制移动至该位置的每个坐标的运动速度。各坐标轴的进给速度是根据轮廓各轴相互位置关系而变化的。各坐标的运动按规定的比例关系相互配合,精确地协调起来连续进行加工,以形成所需要的直线、斜线或曲线、曲面。

图6-4 轮廓控制示意

在轮廓控制系统中采用插补运算来处理各坐标轴速度的变化。各坐标轴一边移动,刀具一边进行切削,各坐标轴均承受切削力。采用此类控制方式的设备有数控车床、铣床、加工中心、电加工机床、特种加工机床等。图6-4为轮廓控制示意。

轮廓控制系统能加工复杂曲面的零件,能控制多坐标轴联动的数控机床,并具有空间直线或圆弧的插补功能。配置有轮廓控制系统的数控车床,具有两轴联动的功能,能加工外圆、锥度以及母线为曲线的回转体。数控铣床具有两轴半或三轴联动的CNC系统,能进行平面插补或空间插补。两轴半联动的数控铣床,其中两轴联动,当两轴停止时,另一轴作进给运动。加工中心具有三轴、四轴或五轴联动的功能,能加工空间任意曲面,具备直线插补、圆弧插补、条样插补、渐开线插补、螺旋插补等多种插补功能。插补功能越强与控制的轴数越多,CNC系统则越复杂,造价也越高。能进行轮廓控制的CNC系统,也能进行直线控制或点位控制。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。