常见的螺纹加工方法有攻螺纹、套螺纹、车螺纹、铣螺纹、磨螺纹和滚压螺纹等,可以在车床、钻床、螺纹车床、螺纹磨床等机床上利用不同的工具进行加工。选择螺纹的加工方法时,要考虑的因素较多,其中主要的是工件形状、螺纹牙型、螺纹的尺寸和精度、工件材料和热处理以及生产类型等。

下面仅简要介绍常见的几种螺纹加工方法。

1.攻螺纹和套螺纹

1)攻螺纹

使用丝锥来加工内螺纹的操作称为攻螺纹。攻螺纹的加工精度为7H、Ra为6.3~3.2 μm。攻螺纹可以在钻床上进行,单件、小批生产主要用手工操作。

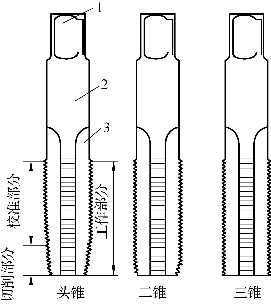

丝锥一般用碳素工具钢或高速钢制造,其结构如图4-3所示。丝锥由工作部分和柄部组成。工作部分又分为切削部分和校准部分。切削部分呈锥形,因此称为丝锥。校准部分呈圆柱形,具有完整的齿形以修光螺纹和引导丝锥旋入。工作部分相当于将一个外螺纹沿轴向开出3~4条槽后的形状以形成刀齿、容纳切屑。丝锥柄部一般是方形的,以便于夹持,上面印有螺纹直径的标记。

丝锥一般成组使用。M6~M24的丝锥每组有两个,分别称为头锥和二锥。加工粗牙螺纹的丝锥中,M6以下和M24以上的丝锥每组有三个,分别称为头锥、二锥和三锥。M24以上的丝锥切除量大,需要分几次逐步切除。加工细牙螺纹的丝锥不论大小,每组都是两个。丝锥柄部一般用标记I、Ⅱ和Ⅲ代表头锥、二锥和三锥。

图4-3 丝锥的结构

1—方头;2—柄;3—槽

成组丝锥按照校准部分直径的不同分为等径丝锥和不等径丝锥两种。等径丝锥使用简便,而不等径丝锥切削负荷均匀、寿命较长。

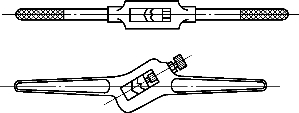

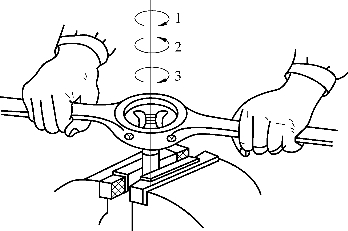

攻螺纹时用于夹持丝锥的工具称为铰杠,如图4-4所示。铰杠的规格应与丝锥大小相适应。

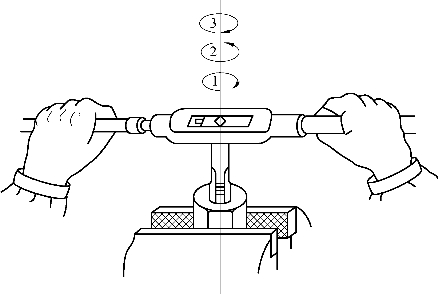

攻螺纹时两手用力要均匀。每攻入1/2圈或1圈后应将丝锥反转1/4圈进行断屑和排屑。攻不通孔时应做好记号,以防丝锥触及孔底。攻螺纹如图4-5所示。

图4-4 铰杠

图4-5 攻螺纹

2)套螺纹

用板牙加工外螺纹的方法称为套螺纹。套螺纹加工的质量较低,加工精度为7h,Ra为6.3~3.2 μm。

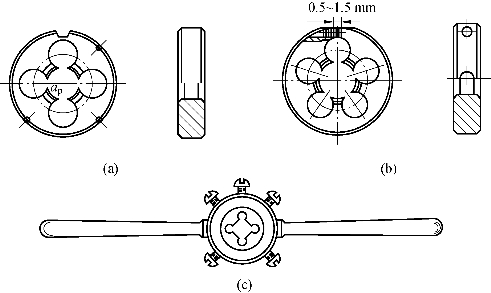

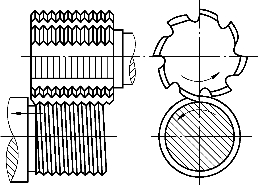

板牙一般由合金工具钢制成。常用的圆板牙如图4-6(a)、(b)所示,有固定式和可调式两种。可调式圆板牙在圆柱面上开有0.5~1.5 mm的窄缝,使板牙螺纹孔直径可以在0.50~0.25 mm范围内调节,如图4-6(b)所示。圆板牙的形状就像是开了4~5个圆柱孔的圆螺母,形成切削刃和容屑槽。圆板牙轴向的中间段是校准部分,也是套螺纹时的导向部分。

图4-6 套螺纹工具

(a)普通圆板牙;(b)可调式圆板牙;(c)板牙架

板牙架是用来夹持圆板牙的工具。手工套螺纹所使用的板牙架如图4-6(c)所示。

开始套螺纹操作时,板牙端面应与圆杆轴线保持垂直。板牙每转l/2或1圈应倒转l/4圈以折断切屑,然后再接着切削,如图4-7所示。

图4-7 套螺纹

3)攻螺纹和套螺纹的应用

攻螺纹和套螺纹是应用较广的螺纹加工方法。主要用来加工精度要求不高、直径较小的三角螺纹。常用于加工M16以下的普通螺纹,最大规格一般不超过M50。

对于小尺寸的内螺纹,攻螺纹几乎是唯一有效的加工方法。单件和小批生产时,可由钳工用手用丝锥在虎钳上进行,或在车床、钻床上进行;大批量生产时,常用机用丝锥在车床、钻床或攻丝机上进行。

2.车螺纹

车螺纹是最常用的螺纹加工方法。其原理是工件每转一转,车刀在进给方向上移动一个导程的距离。

车螺纹可在各类卧式车床或专门的螺纹车床上进行。由于刀具简单,车螺纹广泛用于各种精度的未淬硬材料、各种截面形状和各种尺寸的内、外螺纹加工。但车螺纹生产效率低,加工质量取决于工人的技术水平和机床、刀具本身的精度,所以主要用于单件、小批生产。对于不淬硬精密丝杠的加工,采用精密车床可以获得较高精度和较小的表面粗糙度值。车螺纹的尺寸公差等级可达IT6~IT4级,表面粗糙度Ra值为3.2~0.8 μm。

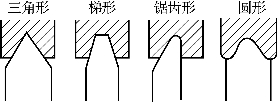

图4-8 单齿螺纹车刀

车螺纹所用的刀具是具有螺纹牙型轮廓的成形车刀。单齿螺纹车刀见图4-8。单齿螺纹车刀结构简单,适应性广,可加工各种形状、尺寸及精度的未淬硬工件的内、外螺纹,但生产效率低,适用于单件、小批生产。当生产批量较大时采用螺纹梳刀(图4-9)。螺纹梳刀有平体、棱体和圆体之分。螺纹梳刀实际上是多齿成形车刀,一次走刀就能加工出全部螺纹,效率高,适用于大批生产细牙螺纹。一般螺纹梳刀加工精度不高,不能加工精密螺纹。此外,螺纹附近有轴肩的工件也不能用螺纹梳刀加工。(https://www.xing528.com)

图4-9 螺纹梳刀

(a)平体;(b)棱体;(c)圆体

3.铣螺纹

铣螺纹比车螺纹生产效率高,但加工的螺纹精度低,在成批、大量生产中广泛采用。铣螺纹一般在专门的螺纹铣床上进行。根据所用铣刀结构的不同,铣螺纹可分为以下两种。

1)盘形铣刀铣螺纹

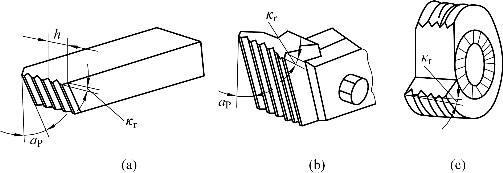

图4-10 盘形铣刀铣螺纹

用盘形铣刀铣螺纹时,铣刀轴线对工件轴线的倾斜角等于螺纹升角,工件转一转,铣刀走一个工件导程,如图4-10所示。这种方法适合加工大螺距的长螺纹,如丝杠、螺杆等梯形外螺纹和蜗杆等,但加工精度较低,通常作为粗加工,铣后用车削进行精加工。

2)梳形铣刀铣螺纹

图4-11 梳形铣刀铣螺纹

用梳形铣刀铣螺纹时,工件每转一转,铣刀除旋转外,还沿轴向移动一个导程,工件转1.25转,便能切出全部螺纹(最后的0.25转主要是修光螺纹),如图4-11所示。这种方法生产效率高,螺距尺寸公差可达IT9~IT8级,表面粗糙度Ra值为3.2~0.63 μm。适合成批加工一般精度并且长度短而螺距不大的三角形内、外螺纹和圆锥螺纹。用这种加工方法可以加工靠近轴肩或盲孔底部的螺纹,且不需要退刀槽,但其加工精度低。

4.磨螺纹

磨螺纹用于淬硬螺纹的精加工,如精密螺杆、丝锥、滚丝轮、螺纹量规螺纹的加工。

磨螺纹是在专门的螺纹磨床上完成的,磨前需用车、铣等方法进行粗加工;对小尺寸的精密螺纹,也可不经粗加工直接磨出。

根据所用砂轮形状不同,外螺纹的磨削可以分为单片砂轮磨削和多线砂轮磨削两种。

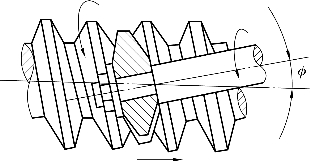

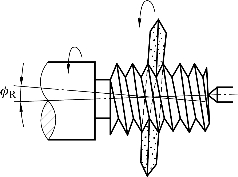

用单片砂轮磨削时,砂轮的轴线必须相对于工件轴线倾斜一个螺纹升角φ,工件装夹在螺纹磨床的前后顶尖之间,工件每转一转,同时沿轴向移动一个导程;砂轮高速旋转,同时周期性地进行横向进给,经一次或多次行程完成加工,如图4-12所示。这种方法适用于不同齿形、不同长径比的螺纹工件,机床调整和砂轮修整比较方便,并且背向力小,工件散热条件好,加工精度高。

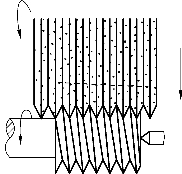

用多线砂轮磨削时,选用缓慢的工件转速和较大的横向进给,经过一次或数次行程即可完成加工,如图4-13所示。这种方法生产效率高,但加工精度低,砂轮修整复杂,适用于成批生产牙型简单、精度较低、刚性好的短螺纹。

图4-12 单片砂轮磨削

图4-13 多线砂轮磨削

5.滚压螺纹

滚压螺纹是在室温下,用压力使工件表面产生塑性变形而形成螺纹的一种无切屑加工方法。滚压螺纹通常有以下两种方法。

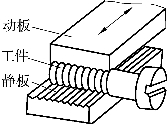

1)搓板滚压

图4-14 搓板滚压

搓板滚压如图4-14所示,上、下两块搓板都带有螺纹齿形,其截面形状与待搓螺纹牙型相符,螺纹方向相反。工作时,上搓板由机床带动作直线往复运动,为动板;下搓板固定于机床上不动,为静板。动板作平行于静板的往复直线运动。工件在两板之间被挤压和滚动,当上搓板移动时,坯料表面便挤压出螺纹。

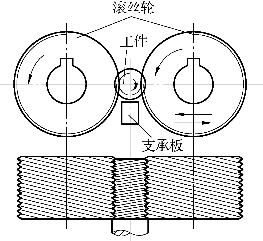

2)滚轮滚压

滚轮滚压如图4-15所示,工件放在两个带有螺纹齿形的滚轮之间的支承板上,两滚轮等速转动,其中一个滚轮轴心固定,另一个滚轮作径向进给运动,工件在滚轮摩擦力带动下旋转,表面受径向挤压而形成螺纹。

图4-15 滚轮滚压

滚轮滚压螺纹与搓板滚压螺纹相比,滚轮滚压螺纹的生产效率低,但精度高,表面粗糙度低。这是因为滚丝轮工作表面经热处理后可在螺纹磨床上精磨,而搓丝板热处理后精加工困难。搓板滚压可加工直径为3~24 mm、螺纹长度小于120 mm的螺钉、双头螺栓、木螺钉、自攻螺钉等;滚轮滚压适用于直径3~80 mm、螺纹长度小于120 mm的双头螺栓、螺钉、锥形螺纹、蜗杆、丝锥等的加工。

滚压螺纹与切削螺纹相比,其生产效率高、螺纹强度高、节省材料、加工费用低、机床结构简单。切削加工的螺纹纤维组织是被割断的,而滚压螺纹的纤维组织是连续的,从而提高了其剪切强度;螺纹滚压后,由于表面变形强化及表面粗糙度值降低,还可提高螺纹的疲劳强度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。