电火花加工在国防、民用和科学研究中的应用日益广泛。尤其对于一些结构复杂、精度及工艺要求较严格的工件,在传统加工方式难以达到要求的情况下,电火花加工是一种有效的加工方法,如穿孔加工、型腔加工、线切割加工、电火花磨削与镗磨加工、电火花展成加工、表面强化、非金属电火花加工,或用于打印标记、刻字、跑合齿轮啮合件、取出折断在零件中的丝锥或钻头等。

1.穿孔加工

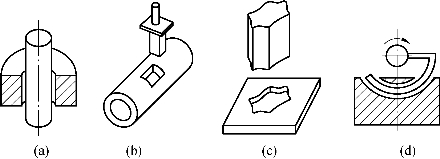

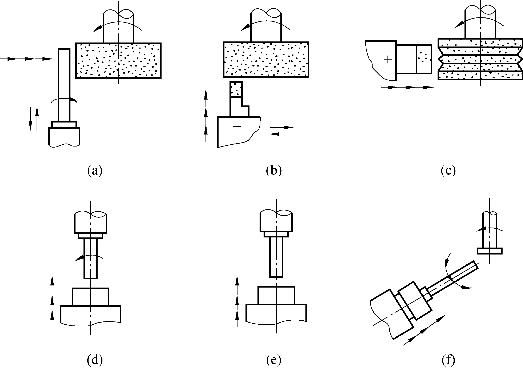

穿孔加工常指贯通的等截面或变截面的二维型孔的电火花加工,如各种型孔(圆孔、方孔、多边孔、异形孔)、曲线孔(弯孔、螺旋孔)、小孔、微孔等的加工,如图3-8所示。

图3-8 电火花穿孔加工

(a)圆孔;(b)方孔;(c)异形孔;(d)弯孔

穿孔加工的尺寸精度主要取决于工具电极的尺寸和放电间隙。工具电极的截面轮廓尺寸要比预定加工的型孔尺寸均匀地缩小一个加工间隙,其尺寸公差等级要比工件高一级,表面粗糙度应比工件的小。一般电火花加工后尺寸公差可达IT7级,表面粗糙度Ra值1.25 μm。

电火花加工较大孔时,一般先预制孔,留合适余量(单边余量为0.5~1 mm左右);如余量太大,则生产效率低,电火花加工时不好定位。

直径小于0.2 mm的孔称为细微孔,技术领先国家目前可加工出深径比为5,直径为φ 0.015 mm的细微孔;我国一般可加工出深径比为10,直径为φ 0.05 mm的细微孔。但加工细微孔的效率较低,因为工具电极制造困难,排屑也困难,单个脉冲的放电能量须有特殊的脉冲电源控制,对伺服进给系统要求更严格。因此加工细微孔的工具电极材料和工具电极的制造要求较严。

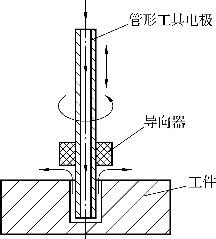

图3-9 电火花小孔加工

电火花穿孔加工中发展较快的是高速小孔的加工。小孔加工电极截面小,容易变形,孔的深径比大,排屑困难。在加工时可采用管状电极,内通高压工作液,如图3-9所示。工具电极在回转的同时又作轴向进给运动,速度可达60 mm/min,远高于小直径麻花钻头钻孔。此法适合加工0.3~3 mm的小孔,并可避免小直径钻头(d≤1 mm)易折断问题。此法还适用于斜面和曲面上加工小孔,并可达较高尺寸精度和形状精度。

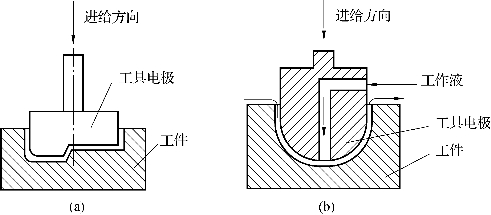

2.电火花型腔加工

电火花型腔加工一般指三维型腔和型面加工,此外也包括电火花雕刻,主要用于热锻模、挤压模、压铸模、塑料模及胶木模等型腔及整体式叶轮、叶片等曲面零件的加工。以上型腔多为盲孔加工,且形状复杂,致使工作液难以循环,排出蚀除渣困难,因此比穿孔加工困难。为了改善加工条件,有时在工具电极中间开冲油孔,以便冷却和排出加工产物,如图3-10所示。

图3-10 电火花型腔加工

(a)普通工作电极;(b)工具电极开有冲油孔

由于复杂的型腔各处深浅、圆角大小不一,且使工具电极损耗不均,对加工精度影响很大。目前生产中主要采用单电极平动法、多电极更换法和分解电极加工法等,可提高加工速度、加大蚀除量,电极损耗小,并能保证所要求的精度和表面粗糙度。

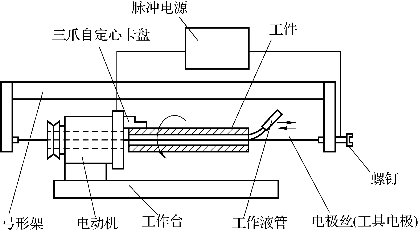

3.电火花线切割加工

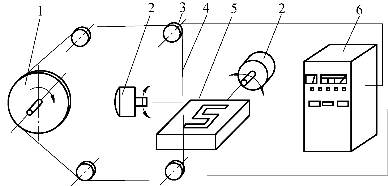

电火花线切割加工简称“线切割”,它是通过移动的细金属丝作工具电极,按规定的轨迹与工件进行相对运动,进行脉冲放电切割出所需工件的方法。加工时(图3-11),用一根作正反向交替运动的细金属丝(通常为钼丝或黄铜丝)作工具电极,在线电极与工件之间通以脉冲电流且注以工作液介质,线电极一边卷绕一边与工件之间发生火花放电,使工件产生电蚀而进行切割加工。根据工件与线电极的相对运动,可以加工出各种不同形状的二维曲线轮廓。如切割内封闭结构,钼丝先穿过工件上预加工的工艺小孔,再经导轮由储丝筒带动作正反向的往复运动。线切割时,由于电极丝不断移动,其损耗很小,因此加工精度较高,其平均加工精度可达0.01 mm,比电火花成形加工更高效,加工表面Ra值可达1.6 mm甚至更小。与电火花成形加工不同的是,线电极在切割时,只有当电极丝和工件之间保持一定的轻微接触压力时,才形成火花放电。(https://www.xing528.com)

图3-11 电火花线切割加工原理

1—贮丝筒;2—工作台驱动电机;3—导轮;4—电极丝;5—工件;6—脉冲电源

数控高速走丝线切割机床(WEDM-HS),其钼丝类电极丝直径为0.03~0.25 mm,走丝速度为8~12 m/s,电极丝可重复使用,国产的线切割机床多数是此类机床。数控高速走丝线切割机床结构比较简单,价格也比数控低速走丝线切割机床便宜。我国的数控高速走丝线切割机床自20世纪60年代末起步,经过约50年的发展,现已成为制造业中不可或缺的设备,其年产量已达数万台。但这类机床的运丝速度快,易造成电极丝抖动,导轮损耗较快,电极丝在往复运动时的放电损耗对加工精度也有一定的影响,从而使加工质量下降。

数控低速走丝线切割机床(WEDM-LS),其自动化程度高,加工稳定性好,已向无人化加工方向发展。这类机床电极丝移动平稳,易获得较高加工精度和表面粗糙度,适于精密模具和高精度零件加工。该类机床采用直径为0.003~0.30 mm的铜丝作电极,电极丝作低速单向运动,走丝速度一般为0.001~0.25 m/s,可避免电极损耗对加工精度的影响。电极丝放电后不再使用,工作平稳、均匀、抖动小、加工质量较好。加工精度可达0.001 mm,表面粗糙度Ra值可达1.6~0.1 μm。数控低速走丝线切割机采用闭环数字交(直)流伺服控制系统,确保优良的动态性能和高定位精度,加工精度可控制在若干微米以内。同时机床具有数字自适应控制电源、自动穿丝、自动卸除废料、短路自动回退、电极丝恒张力控制等自动化技术。所以,数控低速走丝线切割机床是高端设备发展的方向。

线切割机床普遍采用计算机数字控制(Computer Numerical Control,CNC)装置。电火花线切割加工与成形穿孔加工比较,有如下特点。

(1)由于加工表面的轮廓是由CNC控制的复合运动所获得,所以可切割复杂表面。

(2)可加工细微的几何形状、切缝和很小的内角半径。线电极在加工中不断运动,使单位长度金属丝损耗较少,对加工精度影响小,因而加工精度较高,远高于电火花成形加工。

(3)无需特定形状的工具电极,降低、节约了生产成本及准备工时。

(4)在电参数相同的情况下,生产效率比穿孔加工高,自动化程度高,操作方便。

(5)加工同样的工件,其总蚀除量少,材料利用率高,对加工贵重金属有着重要意义。

(6)线切割不能加工盲孔类零件和阶梯成形表面。

生产中也常用电火花磨削和镗削加工,如DK6825数控旋转电火花加工机床,就是利用数控的伺服技术专用脉冲电源及旋转工具电极来解决各种超硬导电材料的磨削加工问题的。工作时工件可作旋转和往复运动,还可由旋转运动和轴向运动组合成螺旋运动。图3-12即为DK6825数控旋转电火花加工机床的加工范围。电火花磨削的尺寸公差等级可达IT8~IT6,表面粗糙度Ra值可达0.4 μm。电火花镗削时,工具电极只作往复运动和进给运动,工件作旋转运动。

图3-12 Dk6825数控旋转电火花机床的加工范围

(a)外圆加工;(b)平面加工;(c)梳刀加工;

(d)穿孔加工(工具电极旋转);(e)穿孔加工(工具电极静止);(f)螺旋槽加工

电火花镗磨设备比电火花磨削设备简单,但生产效率较低。其所加工产品的圆柱度可达0.005~0.003 mm,表面粗糙度Ra值可小于0.4 μm,目前在小孔加工中应用较多。图3-13为电火花镗磨示意图。

图3-13 电火花镗磨示意图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。