1.精度高、表面粗糙度值小

磨削所用的砂轮表面有极多的、具有锋利的切削刃的磨粒,而每个磨粒又有多个刀刃,磨削时能切下薄至几微米的磨屑。磨削过程是磨粒切削、刻划和滑擦的综合作用过程,有一定的研磨抛光作用。磨床比一般切削加工机床精度高,刚性及稳定性好,并且具有控制小背吃刀量的微量进给机构,可以进行微量磨削,从而可以实现精密加工。磨削速度高,如普通外圆磨削vc≈30~35 m/s,高速磨削vc>50 m/s。一般磨削的尺寸公差等级为可达IT7~IT6,表面粗糙度Ra值为0.8~0.2 μm;当采用小粒度砂轮磨削时,Ra可达到0.1~0.008 μm。

2.砂轮有自锐作用

磨削过程中,磨钝了的磨粒会自动脱落而露出新鲜锐利的磨粒,这就是砂轮的自锐作用。砂轮由于本身的自锐性,使得磨粒能够以较锋利的刃口对工件进行切削。实际生产中,人们有时就利用这一原理进行强力磨削,以提高磨削加工的生产效率。

3.磨削温度高

磨削时的切削速度为一般切削加工的10~20倍,磨粒多为负前角切削,挤压和摩擦较严重;消耗功率大,产生的切削热多。而砂轮本身的传热性很差,大量的磨削热在短时间内传导不出去,在磨削区形成瞬时高温,有时高达800~1 000℃。大部分磨削热将传入工件,降低零件的表面质量和使用寿命。因此在磨削过程中,应向磨削区加注大量的切削液,不仅可降低磨削温度,还可以冲掉细碎的切屑和碎裂及脱落的磨粒,避免堵塞砂轮空隙,提高砂轮的寿命。

4.磨削的背向力大

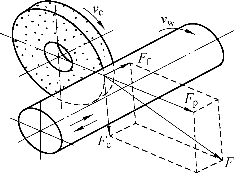

图2-101 磨削力(https://www.xing528.com)

与车外圆时切削力的分解类似,磨削外圆时,总磨削力分解为磨削力Fc、进给力Ff和背向力Fp这3个相互垂直的分力,如图2-101所示。磨削力Fc决定磨削时消耗功率的大小。在一般切削加工中,切削力Fc比背向力Fp大得多;而在磨削时,背向力Fp大于磨削力Fc(一般2~4倍);进给力Fp最小,一般可忽略不计。

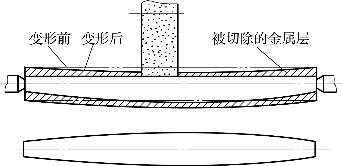

背向力Fp不消耗功率,但它作用在工艺系统(机床-夹具-工件-刀具所组成的系统)刚性较差的方向上,会使工件产生水平方向的弯曲变形,直接影响工件的加工精度。例如纵磨细长轴的外圆时,由于工件的弯曲而产生腰鼓形,如图2-102所示。

图2-102 背向磨削力所引起的加工误差

5.可加工高硬度材料

磨削不仅可以加工铸铁、碳钢、合金钢等一般结构材料,还可以加工一般刀具难以切削的高硬度的淬硬钢、硬质合金、陶瓷、玻璃等材料。但对于塑性很大、硬度很低的有色金属及其合金,因其屑末易堵塞砂轮气孔而使砂轮丧失切削能力,一般不宜磨削,而多采用刀具切削精加工。

6.应用越来越广泛

磨削可加工外圆、内圆、锥面、平面、成形面、螺纹、齿形等多种表面,还可以刃磨各种刀具。随着精密铸造、模锻、精密冷轧等先进毛坯制造工艺日益广泛的应用,毛坯的加工余量较小,可不必经过车、铣、刨等粗加工和半精加工,而直接用磨削达到较高的尺寸精度和较小的表面粗糙度。因此,磨削加工获得越来越广泛的应用和日益迅速的发展。目前在工业发达国家,磨床已占到车间机床总数的30%~40%,而且还有不断增加的趋势。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。