1.车床

车床种类繁多,按其用途和结构的不同主要分为:卧式车床、立式车床、转塔车床、仪表车床、单轴自动和半自动车床、多轴自动和半自动车床、数控车床、专门化车床等。

1)卧式车床

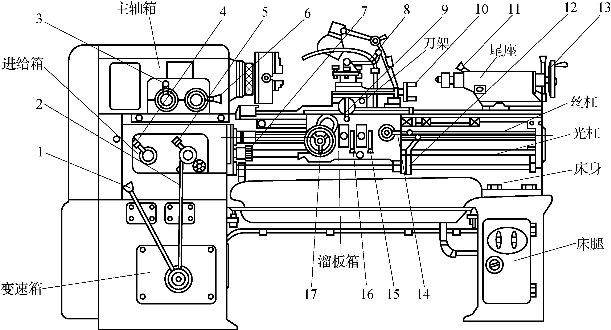

卧式车床型号很多,下面以C6132卧式车床为例,介绍它的组成部分。

图2-3为C6132卧式车床,其最大工件回转直径为320 mm。

图2-3 C6132卧式车床

1—主轴变速短手柄;2—主轴变速长手柄;3—换向手柄;4、5—进给量调整手柄;

6—主轴变速手柄;7—离合手柄;8—方刀架锁紧手柄;9—手动横向手柄;10—小滑板手柄;

11—尾座套筒锁紧手柄;12—主轴启闭和变向手柄;13—尾座手轮;14—对开螺母手柄;

15—横向自动手柄;16—纵向自动手柄;17—纵向手动手轮

C6132卧式车床由床身、变速箱、主轴箱、进给箱、光杠、丝杠、溜板箱、刀架、尾座和床腿等组成。

床身:车床的基础零件,用来支承和安装各主要部件并保证各部件之间有严格、正确的相对位置。床身上的导轨用来引导刀架和尾座相对于主轴箱进行正确的移动。床身的左右两端分别支承在左右床腿上,床腿固定在地基上。左右床脚分别装有变速箱和电气箱。

变速箱:由电动机带动变速箱内的齿轮轴转动,通过改变变速箱内的齿轮搭配(啮合)位置,得到不同的转速,然后通过皮带轮传动把运动传给主轴。

主轴箱:安装在床身的左上端。主轴箱内装一根空心的主轴及部分变速机构。主轴又通过传动齿轮带动配换齿轮旋转,将运动传给进给箱。主轴前部外锥面用于安装夹持工件的附件(如卡盘等),前部内锥面用来安装顶尖,细长的通孔可穿入长棒料。

进给箱:内装进给运动的变速机构,可按所需要的进给量或螺距调整其变速机构,改变进给速度。

光杠、丝杠:将进给箱的运动传给溜板箱。光杠用于自动走刀车加工外圆面、端面等,丝杠用于车削螺纹。丝杠的传动精度比光杠高,光杠和丝杠不得同时使用。

溜板箱:与床鞍连在一起,是车床进给运动的操纵箱。它用于安装变向机构,可将光杠传来的旋转运动通过齿轮/齿条机构(或丝杠/螺母机构)变为车刀需要的纵向或横向的直线运动,也可操纵对开螺母由丝杠带动刀架车削螺纹。

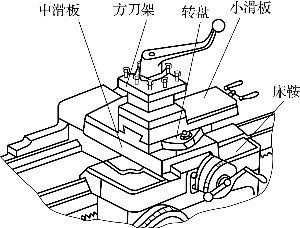

图2-4 刀架的组成

刀架:用来夹持车刀,使其作纵向、横向或斜向进给运动,由床鞍(又称大刀架)、中滑板(又称中刀架、横刀架)、转盘、小滑板(又称小刀架)和方刀架组成,如图2-4所示。床鞍与溜板箱带动车刀沿床身导轨作纵向移动。中滑板沿床鞍上面的导轨作横向移动。转盘用螺栓与中滑板紧固在一起,松开螺母,可使其在水平面内扳转任意角度。小滑板沿转盘上的导轨可作短距离的移动。将转盘扳转某一角度后,小滑板便可带动车刀作相应的斜向移动。方刀架用于夹持车刀,可同时安装4把车刀。

尾座:安装在车床导轨上。尾座由底座、尾座体、套筒等部分组成。在尾座的套筒内安装顶尖可用来支承工件,也可安装钻头、铰刀,在工件上钻孔和铰孔。

床腿:支承床身,并与地基连接。

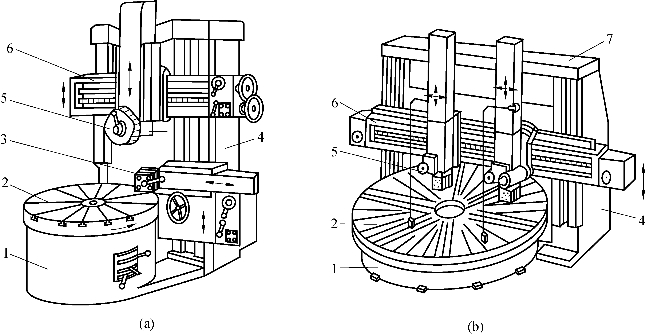

2)立式车床

立式车床如图2-5所示,分单柱式和双柱式,一般用于加工直径大、长度短且质量较大的工件。立式车床的工作台台面是水平面,主轴的轴心线垂直于台面,工件的矫正、装夹比较方便,工件和工作台的重力均匀地作用在工作台下面的圆导轨上。

图2-5 立式车床

(a)单柱式立式车床;(b)双柱式立式车床

1—底座;2—工作台;3—侧刀架;4—立柱;5—垂直刀架;6—横梁;7—顶梁

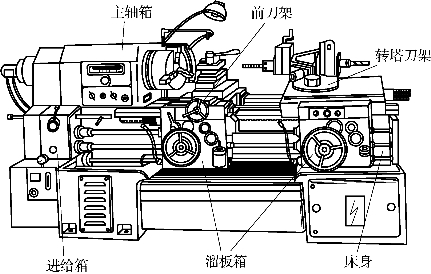

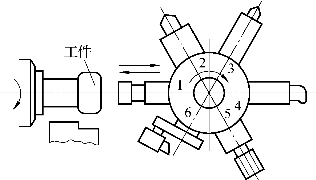

3)转塔车床

转塔车床如图2-6所示,其结构与卧式车床相似,但没有丝杠,除了有四方刀架外,并且由可转动的六角转塔刀架代替尾座。

图2-6 转塔车床

转塔刀架(图2-7)有6个装刀位置,可以同时装夹6把(组)刀具,如钻头、铰刀、板牙以及装在特殊刀夹中的各种车刀,既能加工孔,又能加工外圆和螺纹。这些刀具按零件加工顺序装夹。转塔刀架可以沿床身导轨作纵向进给,每一个刀位加工完毕后,转塔刀架快速返回,转动60°,更换到下一个刀位进行加工。

图2-7 转塔刀架

单件、小批生产中,各种轴类和盘套类的中小型零件多在卧式车床上加工;生产效率要求高、变更频繁的中小型零件,可选用数控车床加工;大型圆盘类零件(如火车轮、大型齿轮的轮坯等)多用立式车床加工。成批或大批生产中,小型轴、套类零件,则广泛使用转塔车床、多刀半自动车床及自动车床进行加工。

2.工件装夹

车床主要用于加工回转表面。装夹工件时,应使被加工表面的回转中心与车床主轴的轴线重合,以保证工件位置准确;要把工件夹紧,以承受切削力,保证工作时的安全。车床上常用装夹工件的附件有三爪自定心卡盘、四爪单动卡盘、顶尖、心轴、中心架、跟刀架、花盘和弯板等。

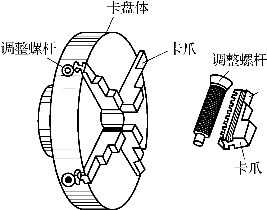

1)三爪自定心卡盘

三爪自定心卡盘是车床上最常用的附件,其结构如图2-8所示。当转动小锥齿轮时,可使与其相啮合的大锥齿轮随之转动,大锥齿轮背面的平面螺纹使三个卡爪同时向中心收拢或张开,以夹紧不同直径的工件。由于三个卡爪同时移动,因此能自行对中(其对中精度约为0.05~0.15 mm),装夹方便。三爪自定心卡盘适宜快速夹持截面为圆形、正三边形、正六边形的工件。三爪自定心卡盘还附带三个反爪,换到卡盘体上即可用来夹持直径较大的工件(图2-8(c))。

图2-8 三爪自定心卡盘

(a)三爪自定心卡盘;(b)自行对中示意;(c)反爪

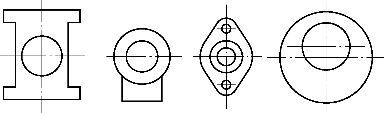

2)四爪单动卡盘

四爪单动卡盘的结构如图2-9所示。它的四个卡爪通过四个调整螺杆独立移动,因此用途广泛。四爪单动卡盘不但可以装夹截面是圆形的工件,还可以装夹截面为方形、长方形、椭圆或其他某些形状不规则的工件,如图2-10所示。在圆盘上车偏心孔也常用四爪单动卡盘装夹。

(https://www.xing528.com)

(https://www.xing528.com)

图2-9 四爪单动卡盘

图2-10 四爪单动卡盘安装零件举例

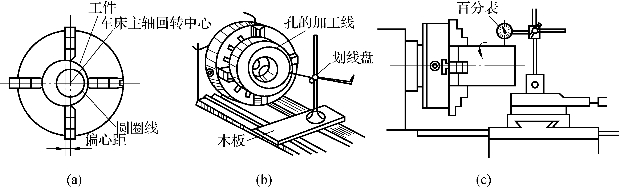

由于四爪单动卡盘的4个卡爪是独立移动的,因此可加工偏心工件(图2-11(a))。在安装工件时必须进行仔细的找正。一般用划线盘按工件外圆表面或内孔表面找正,也常按预先在工件上已划好的线找正(图2-11(b))。如零件的装夹精度要求很高,三爪自定心卡盘不能满足要求,也往往在四爪单动卡盘上装夹,此时须用百分表找正(图2-11(c)),装夹精度可达0.01 mm。

图2-11 用四爪单动卡盘安装工件时的找正

(a)四爪卡盘装夹工作;(b)用划线盘找正;(c)用百分表找正

3)顶尖

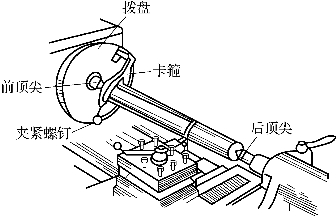

在车床上加工长度较长或工序较多的轴类零件时,往往用双顶尖装夹工件,如图2-12所示。把轴架在前后两个顶尖上,前顶尖装在主轴锥孔内,并和主轴一起旋转,后顶尖装在尾座套筒内,前、后顶尖就确定了轴的位置。将卡箍紧固在轴的一端,卡箍的尾部插入拨盘的槽内,拨盘安装在主轴上(安装方式与三爪自定心卡盘相同)并随主轴一起转动,通过拨盘带动卡箍即可使轴转动。

图2-12 用双顶尖装夹工件

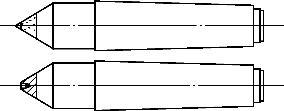

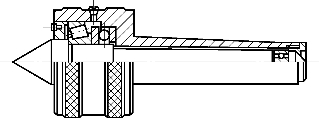

常用的顶尖有固定顶尖和回转顶尖两种,它们的形状如图2-13、图2-14所示。前顶尖装在主轴锥孔内,随主轴与工件一起旋转,与工件无相对运动,不发生摩擦,常采用固定顶尖。后顶尖装在尾座套筒内,一般也用固定顶尖,但在高速切削时,为了防止后顶尖与中心孔因摩擦过热而损坏或烧坏,常采用回转顶尖。由于回转顶尖的准确度不如固定顶尖高,故一般用于轴的粗加工和半精加工。当轴的精度要求比较高时,后顶尖也应使用固定顶尖,但要合理选择切削速度。

图2-13 固定顶尖

图2-14 回转顶尖

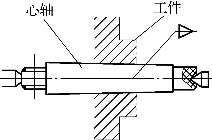

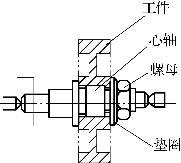

4)心轴

盘套类零件的外圆、孔和两个端面常有同轴度或垂直度的要求,但利用卡盘装夹加工时无法在一次安装中加工完成有位置精度要求的所有表面。如果把零件掉头安装再加工,又无法保证零件的外圆对孔的径向圆跳动和端面对孔的端面圆跳动要求。因此,需要利用心轴以已精加工过的孔进行定位,保证有关圆跳动要求。

心轴的种类很多,常用的有小锥度心轴和圆柱体心轴。小锥度心轴如图2-15所示,其锥度一般为1/5 000~1/2 000,靠楔紧产生的摩擦力带动工件。这种心轴装卸方便,对中准确,但不能承受较大的切削力,多用于盘套类零件的精加工。圆柱体心轴如图2-16所示,工件装入心轴后加上垫圈,再用螺母锁紧。它要求工件的两个端面与孔的轴线垂直,以免螺母拧紧时心轴产生弯曲变形。这种心轴夹紧力较大,但对中准确度较差,多用于盘套类零件的粗加工、半精加工。

图2-15 锥度心轴

图2-16 圆柱体心轴

盘套零件上用于安装心轴的孔,应有较高的精度,一般为IT9~IT7。否则,零件在心轴上无法准确定位。

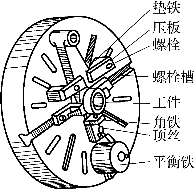

5)花盘

对于某些形状不规则的零件,当要求外圆、孔的轴线与安装基面垂直,或端面与安装面平行时,可以把工件直接压在花盘上加工,如图2-17所示。花盘是安装在车床主轴上的一个大铸铁圆盘,盘面上有许多用于穿放螺栓的槽。花盘的端面必须平整,且圆跳动要很小。用花盘装夹工件时,需经过仔细找正。

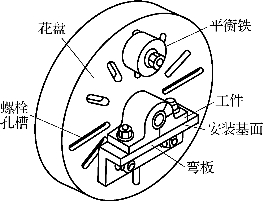

6)花盘-弯板

对于某些形状不规则的零件,当要求孔的轴线与安装面平行,或端面与安装基面垂直时,可用花盘-弯板装夹工件,如图2-18所示。弯板要有一定的刚度和强度,用于贴靠花盘和装夹工件的两个平面应有较高的垂直度。弯板安装在花盘上要仔细找正,工件紧固在弯板上也需找正。

图2-17 用花盘装夹工件

图2-18 用花盘-弯板装夹工件

用花盘或花盘-弯板装夹工件时,由于重心往往偏向一边,需要在另一边加平衡铁,以减少旋转时的振动。

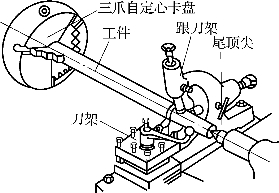

7)中心架和跟刀架

加工长径比大于20的细长轴时,为防止轴受切削力的作用而产生弯曲变形,往往需要使用中心架或跟刀架。

中心架固定在床身上。支承工件前,先在工件上车出一小段光滑圆柱面,然后调整中心架的三个支承爪与其均匀接触,再分段进行车削。图2-19(a)为利用中心架车外圆,在工件右端加工完毕后,掉头再加工另一端。图2-19(b)为利用中心架加工长轴的端面,卡盘夹持长轴的一端,中心架支承另一端,用这种方法也可以加工端面上的孔。

图2-19 中心架的应用

(a)用中心架车外圆;(b)用中心架车端面

跟刀架与中心架不同,它固定在床鞍上,并随床鞍一起纵向移动。使用跟刀架须先在工件上靠后顶尖的一端车出一小段外圆,以它来支承跟刀架的支承爪,然后再车出工件的全长,如图2-20所示。跟刀架多用于加工光滑轴,如光杠和丝杠等。应用跟刀架和中心架时,工件被支承的部分应是加工过的外圆表面,并要加机油润滑。工件的转速不能过高,以免工件与支承爪之间摩擦过热而烧坏,或使支承爪磨损。

图2-20 跟刀架的应用

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。