一般认为,当材料的相对加工性Kr<0.65时,就属于难加工材料。难加工材料包括难切金属材料和难切非金属材料两大类。通常把高锰钢、高强度钢、不锈钢、高温合金、钛合金、高熔点金属及其合金、喷涂(焊)材料等称为难切金属材料。所谓切削困难,主要表现为:刀具寿命短,刀具易破损;难以获得所要求的加工表面质量,特别是表面粗糙度;断屑、卷屑、排屑困难。

切削难切金属材料的主要措施有以下6类。

(1)改善切削加工条件。要求机床有足够大的功率,并处于良好的技术状态;加工工艺系统应具有足够的强度和刚性,装夹要可靠;在切削过程中,要求均匀的机械进给,切忌手动进给,不允许刀具中途停顿。

(2)选用合适的刀具材料。根据金属材料的性质、不同的加工方法和加工要求选用刀具材料。

(3)优化刀具几何参数和切削用量。合理设计刀具结构和几何参数,选用最佳切削用量以及提高刀齿强度和散热条件,对最大限度提高刀具寿命和加工表面质量至关重要。

(4)对材料进行适当热处理。只要加工工艺允许,进行热处理可改变材料的金相组织和性质,以改善材料的可加工性。

(5)选用合适的切削液。使用合适的切削液可减小刀具的磨损和破损;切削液供给要充足,且不要中断。

(6)重视切屑控制。根据加工要求控制切屑的断屑、卷屑、排屑并有足够的容屑空间,以提高刀具寿命和加工质量。

非金属硬脆材料的硬度高而且脆性大,也有些材料硬度不高但很脆,故精密加工有一定难度。工程陶瓷包括电子与电工器件陶瓷和工具材料陶瓷,具有硬度高、耐磨、耐热和脆性大等特点。因此,只有金刚石刀具和立方氮化硼刀具才能胜任陶瓷的切削。传统的加工方法是用金刚石砂轮磨削,还有研磨和抛光;但磨削效率低,加工成本高。随着烧结金刚石刀具的出现,易切陶瓷和高刚度机床的开发,陶瓷材料切削加工的效率越来越高,而成本相对降低。复合材料制件在成形后需要整理外形和协调装配,此过程中有一些必要的机械加工,如用螺栓连接和铆接时都需要钻孔。但复合材料的切削加工比较困难,这是由于材料的物理力学性能所决定的。当不同复合材料钻孔时,要用不同刀具材料和结构的钻头。

复习思考题

1.试说明下列加工方法的主运动和进给运动:

a.车端面;b.在钻床上钻孔;c.在铣床上铣平面;d.在牛头刨床上刨平面;e.在外圆磨床上磨外圆面。

2.试说明车削时的切削用量三要素,并简述粗、精加工时切削用量的选择原则。

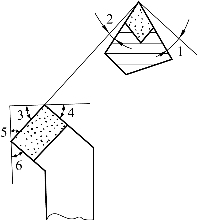

3.车外圆时,已知工件转速n=320 r/min,车刀进给速度vf=64 mm/min,其他条件如题图1-1所示,试求切削速度vc、进给量f、背吃刀量aP、切削层公称横截面积AD、切削层公称宽度bD和切削层公称厚度hD。

4.弯头车刀刀头的几何形状如题图1-2所示,试分别说明车外圆、车端面(由外向中心进给)时的主切削刃、刀尖、前角γo、主后角αo、主偏角κr和副偏角κ′r

题图1-1(https://www.xing528.com)

题图1-2

5.简述车刀前角、后角、主偏角、副偏角和刃倾角的作用及选择原则。

6.机夹可转位式车刀有哪些优点?

7.刀具切削部分材料应具备哪些基本性能?常用的刀具材料有哪些?

8.高速钢和硬质合金在性能上的主要区别是什么?各适合做哪些刀具?

9.切屑是如何形成的?常见的有哪几种?

10.积屑瘤是如何形成的?它对切削加工有哪些影响?生产中最有效的控制积屑瘤的手段是什么?

11.切削热对切削加工有什么影响?

12.背吃刀量和进给量对切削力和切削温度的影响是否一样?如何运用这一规律指导生产实践?

13.切削液的主要作用是什么?常根据哪些主要因素选用切削液?

14.刀具的磨损形式有哪几种?刀具磨损过程一般分为几个磨损阶段?刀具寿命的含义和作用是什么?

15.砂轮磨削金属与刀具切削金属的过程及原理有何异同?原因何在?

16.如何评价材料切削加工性的好坏?最常用的衡量指标是什么?如何改善材料的切削加工性?

【注释】

[1]1 kgf=9.8 N

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。