印染企业精细化管理内容中,生产过程的精细化管理主要有生产调度、工艺设计、生产操作、设备维护和质量标准,此处将就这五个方面进行简要分析。

(一)生产调度

众所周知,品种多、批量小、质量高和交货快是印染企业生产的主要特点之一。然而,尽管单个订单批量小,但大部分订单的加工流程中存在相同的加工工序,如棉型织物都需要退煮漂加工。为此,可在交货期允许的条件下,根据织物组成、纤维含杂情况和加工流程等信息,将加工工序相同的不同订单合并为大批量生产,以缩短加工周期、提高生产效率。此外,严格按照订单交货期安排生产,减少在制品的待产时间,提高生产效率。

(二)工艺设计

纺织品印染加工的工艺设计主要包括工艺配方、工艺条件与工艺流程三部分。

1.工艺配方

纺织品印染加工通常可分为前处理、染色(或印花)和后处理(或功能整理)三个工段,不仅不同工段使用的助剂类型不同,而且同一工段通常需要同时使用多种助剂,才能达到理想的处理效果。为此,要实现工艺配方精细化管理,技术人员就必须熟悉配方中各助剂的作用效果及其相互间的协同作用。此处以棉织物煮练、纤维素纤维活性染料染色、棉织物功能整理为例,简要介绍染化料精细化管理的主要内容。

(1)棉织物煮练。来自织造厂未经染整加工的棉织物坯布中含有大量的天然杂质(如果胶、脂蜡质、灰分、色素等)及经纱上的浆料。这些杂质的存在,不但使织物色泽发黄,手感粗硬,而且吸水性很差。为了提高织物的白度和吸水性,以满足后续染整加工的需要,通常需要对织物进行煮练处理。为了节能降耗,棉织物煮练通常采用一浴一步浸渍法处理,煮练液组成主要包括碱剂(如氢氧化钠)、漂白剂(如双氧水)、漂白稳定剂、精练剂等。煮练液中,增加碱剂用量可提高杂质去除效果,但同时会加速漂白剂的无效分解,从而减弱漂白效果,漂白剂无效分解而产生的氧气甚至会加重纤维素的损伤。此外,煮练液各组成的浓度与纤维材料的品质、纱线及织物的结构特征之间具有一定的对应关系。

通过调研发现,印染企业以生产出评价指标合格的产品为目的,煮练液各组成的浓度大多数是凭经验配制,很少对工艺配方进行系统优化。虽然,现有做法通常能生产出指标合格的产品,但常因织物材料品质及结构变化而发生质量不稳定的现象,或者因使用的助剂超量而产生浪费。

为此,对于棉织物煮练而言,可以针对纤维品质、纱线及织物结构特征,采用单因素试验及最优化试验设计(或正交试验)对煮练液各组成的用量进行系统优化,并创建数据库,编制操作指导书。

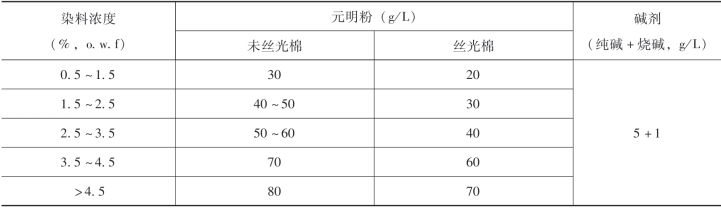

(2)纤维素纤维活性染料染色。在纤维素纤维活性染料染色过程中,盐和碱分别对染料在纤维表面的吸附、染料与纤维素间键合反应具有促进作用,而盐与碱在整个染色过程基本不会被消耗。同时,盐、碱的用量与染料浓度存在一定的对应关系。为此,染料供应商需要通过简单的试验来编制产品使用说明书,指出染料与盐、碱的对应关系。表6-3为某公司的活性染料上染天然纤维素纤维时染料与盐、碱的用量对应表。

表6-3 活性染料染天然纤维素纤维时染料与盐、碱的用量对应表

从表6-3可以看出,染料浓度在较大范围内变化时,而盐与碱的用量却未发生变化。然而,高浓度的盐、碱废水不仅会造成环境污染,而且高浓度碱还会加速染料水解,使染料失去与纤维素发生键合反应的能力。由此可见,增加染料浓度变化区间,建立染料浓度与盐及碱用量间的精确对应关系,不仅可以减少环境污染,而且可以降低成本、提高产品质量的稳定性。

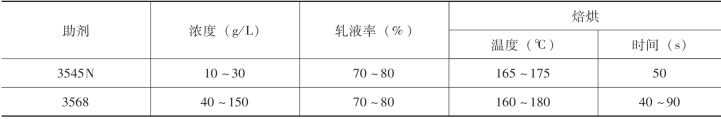

(3)棉织物功能整理。织物整理的目的是通过物理、化学或物理化学加工,将具有特定功能的化学助剂固着于织物上,提高服用性能或赋予特殊功能。纺织品功能整理通常采用轧、烘、焙的方法进行,其整理效果与织物自身性能(如纤维种类、克重、组织结构等)、助剂用量、轧液率、焙烘温度、焙烘时间等因素有关。供应商在销售助剂时,往往需要附上产品说明书,对助剂用量与工艺条件进行推荐。表6-4为某公司整理剂3545N和3568应用条件的介绍。

表6-4 某公司整理剂3545N和3568的推荐应用条件

表6-4表明,供应商推荐的应用浓度和工艺条件均是一个较宽的范围。目前,大多数印染企业以生产出评价指标符合订单要求的产品为目的,直接从产品说明书中选择一个浓度做试样,质量符合要求则进行大货生产,几乎不会根据织物自身性能及评价等级对助剂的用量进行优化。企业现有打样方式不仅易造成助剂的严重浪费,同时还有可能会因织物性能改变而造成评价指标波动。为此,印染企业生产实践中,应根据织物性能及评价指标的级别对应用条件进行优化,实现生产精细化。

2.工艺条件

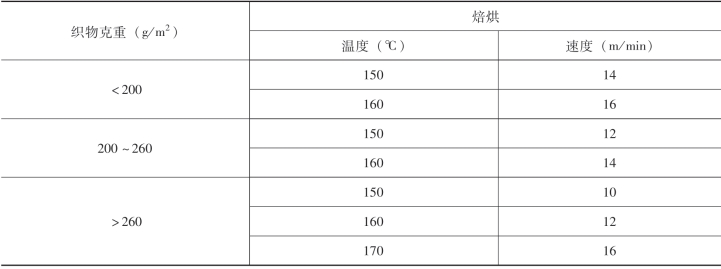

纺织品印染加工的工艺条件与纺织品性能及助剂用量具有一一对应的关系。例如,活性染料染色时,盐与碱加入的时间、批次、不同批次加入的量都会影响染色效果;后整理时,处理到织物上的助剂量由整理液浓度与轧液率共同决定的,焙烘温度与时间取决于轧液率、助剂与纤维反应性能,温度与时间之间又存在相互作用。某公司根据织物的克重,对焙烘温度和焙烘时间进行了系统分析,并建立了对应关系(表6-5),实现了节能降耗,提高了产品质量稳定性。

表6-5 某公司对织物克重与焙烘条件进行的规定

(https://www.xing528.com)

(https://www.xing528.com)

此外,印染企业可引入能效管理信息系统,实时采集整个企业多级能源计量系统的数据,显示能源的分布和流向,对能耗数据越限、异常等故障实时报警,及时进行处理与改造,实现能源精细化管理。

3.工艺流程

纺织品印染加工的工艺流程取决于产品品种、纤维品种及品质、织物品种与规格、染化料等因素。

(1)产品品种。如染色产品与印花产品工艺流程不同。

(2)纤维品种与品质。如全棉织物和涤/棉织物,前者只需活性染料染色,后者需要分散/活性染料染色;相同规格的全棉灯芯绒,配棉质量差、死棉、黄白档多的坯布,必须加强前处理的煮练强度,有时甚至需要两次煮练。

(3)织物品种与规格。如棉/氨纶灯芯绒和棉/氨纶贡缎两类产品,原料都是棉与氨纶,但由于成坯方式、风格要求、疵病成因、质量评判都不同,所以两种面料的印染工艺流程不同,其中灯芯绒需要开毛、刷毛、道道翻顺毛,而弹力贡缎需要丝光、定形和预缩。

(4)染化料。如在高耐碱性艳蓝染料问世前,品蓝只能采用轧染,而不能采用冷染;硫化染料遮盖性好,对半制品的前处理要求相对较低,部分颜色甚至可以用煮练坯或者只经烧毛再经洗涤的坯布染色。

为避免因工艺流程制订不当而造成资源浪费、质量不合格或产生波动,应针对不同产品制订相对应的工艺流程,并指出关键工序的注意事项,形成标准文件,严格执行。

(三)生产操作

在实际生产过程中,目前很多印染企业并未对生产操作细节进行规范。例如,染色未能及时将染好的织物取出、印花浆料未能根据生产需要量进行调制、定型时预热时间没有控制等,致使生产效率不高、染化料和能源浪费严重。为此,规范生产操作细节是企业实现精细化管理的重点内容之一。

【案例分析】孚日集团实行“印花浆料精细化控制项目”,为了提高浆料利用率,车间制订了“每个网板剩余3kg以内作为零剩余”目标,首先配料员根据千米用浆量计算该计划所用总浆量,操作员采用“多次化料、每次少化”的原则进行化料,先用光网板上的多余料,最后一次少化料,最终做到桶里、网板里不剩料,刮刀中只剩余必要的料。

(四)设备维护

加工工序繁多是纺织品印染加工的主要特征之一。不同工序所用助剂具有显著差异性,前一道工序所用助剂可能会对后续加工质量产生严重影响。例如,棉织物前处理所用双氧水和氢氧化钠浓度较高,如果未能清洗干净,残留的双氧水和氢氧化钠将会对活性染料染色得色量和色光产生严重影响。此外,有些残留助剂黏附在设备壁上,在干燥状态上滞留时间长了会影响清洗效率和效果。所以,每个工序加工完成后,必须及时对设备进行清洗。为了达到良好的清洗效果,应将清洗方法、清洗步骤、清洗效果、加工完成后至清洗时的间隔时间等内容制成标准文件,要求操作时严格执行。

此外,应对设备进行周期性检修,并规定周期的期限、检修内容、检修质量及其评价方法等内容,形成标准文件。同时,还应将设备运行状况及时反馈给其他生产工序,以便于其他生产工序在设备发生故障时,能够及时调整生产计划,减少在制品待产时间。

(五)质量标准

质量标准精细化管理主要应做到以下几点:

(1)建立质量标准体系,严格按照质量标准体系进行检验;

(2)检验部门应定期进行检验方法及注意事项的培训与讨论,尤其在质量标准修订后,应及时组织培训与学习,以便于能够准确判断质量等级;

(3)检验部门应及时将质量问题反馈给生产部门,以便于生产部门能够在第一时间调整生产配方与工艺条件,减少返修率;

(4)对送检样品的数量、取样位置等内容作详细规定,以提高质量等级判断的准确性;

(5)各生产部门应积极配合,相互协调,每天在固定的时间对质量问题进行分析与讨论,及时得出生产配方与工艺条件的改进方法,撰写或修订操作规范。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。