(一)图案对样准确性的影响因素及其控制

图案的对样准确性是指印花后织物上获得的图案与原稿花型精神(印花图案的一种表达,即花样形态、外观效果)具有很好的符合性。图案的对样准确性是影响印花产品质量的首要因素,也是印花产品质量检验中第一个需要评定的内容。

1.印花工艺方法的选择

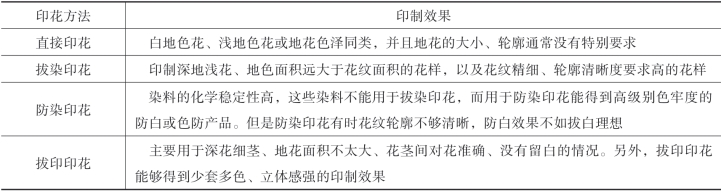

不同的花稿必须根据花、色间的接触情况和图案特点,结合印花工艺的效果(表3-2)选择合适的印花方法。

表3-2 不同印花方法的印制效果

2.制版的影响及其控制

制版是印花生产的第一个重要环节,如果所制花版与花稿精神不符,那么无论印花工艺如何控制,都无法实现对样准确的要求。下面以平网感光制版为例,简要介绍制版过程对图案对样准确性的影响及控制方法。

(1)正确选择版材。版材的稳定性能与规格尺寸直接影响图案对样的准确性。平网印花制版选用绷网框架和筛网材料时,主要考虑材料变形性和筛网规格两个因素。其中花版框架要求质轻、耐腐蚀、刚性好、不易变形的钢管材料,筛网力求伸缩性小、坚牢耐用、弹性适中、经纬丝光滑、粗细均匀、网孔大小一致。

筛网规格的选用,要依据织物的吸湿性和花型大小来确定。织物吸湿性强或花型面积大的需浆量多,一般选择目数小、透浆量大的筛网;反之,则选择目数大、透浆量小的筛网。

同一花稿描绘黑白稿时,所用整套片基要选同一批号的,以防因伸缩性能不一,导致印花不准。

(2)感光底稿的制作效果。为了保证印制效果符合原稿精神,描稿时根据图案花色特点及采用的印花方法工艺要求做必要的变化处理,而不是照搬原稿。

传统的平网制版描稿是在花稿分析的前提下,在裁好的成套片基上进行人工描绘。为了使印制出来的花样符合原稿精神,描绘应按照以下规律进行。

①直接印花描绘要求按图案的深、中、浅依次进行。

②在同一花型中,深色完全按原作描绘,中色和深色连接时,可将深色画进去,浅色可覆盖在深、中色之上。

③两色间的复色要均匀,一般宽度≤0.5mm(手工台板印花复色宽度≤1mm)。

④遇精细花纹时,要相应减少复色宽度。

⑤某些多层次复色花样,浅色层次只要碰到即可。

⑥描绘细茎、泥点时力求清晰均匀。

⑦描绘写实花样时,花型表现力求有立体感。

另外,描稿还要考虑坯布的情况。由于光滑、轻薄织物的吸湿性差,描绘细茎、泥点时要比原样细,间隔要宽;反之,细茎、泥点要描得粗些,以免出现断茎,影响对样准确性。

(3)严格制版工艺要求。以下以平版筛网重氮感光胶花版的制作为例,简要介绍制版工艺对花版准确性的影响和控制要求。

①绷网。筛网的经纬与框架的经纬力求保持平行,以保证网孔方正、张力均匀一致。张力不足,印花升降架起落时会引起弹性;张力不匀,会产生套歪。因此,加压时用直接蒸汽均匀喷雾使之受潮,稳定网丝形态。平纹织物印制大块面花型时,筛网必须斜绷,以防止松版印疵病。绷网2h后,进行贴边,贴边要求平直、牢固,否则,会产生漏浆。

②清洗。用清洗剂将绷好的筛网框清洗干净,晾干后待用。

③涂感光胶。涂胶速度要适当,太快,易出现气泡,胶膜黏着不牢;太慢,会使涂层过厚,甚至流过网孔,影响均匀性。关键是保证涂层尽可能厚薄均匀,防止砂眼。

④感光。感光时间通常取决于片基的性能、光源的强度、感光胶的性能、胶层厚薄及筛网目数等。一般而言,精细花型用高目数的筛网,感光时间较短,以防止漏光产生堵塞、断茎、花型缩小等疵病;块面花型用低目数筛网,感光时间较长,以使化学反应充分,保证胶膜牢固。

⑤冲花(显影)。理想的浸渍温度为20~30℃。为了避免胶膜凸起,影响对丝网的黏着性,水温不得超过35℃。用压力水枪冲花时,花型面积大的水压高,花型细而小的水压低。另外,冲花时间不可过长,否则,会引起砂眼等疵病。

⑥干燥。要求花版在水平状态下进行干燥,以避免水和胶液残留物滴落下来产生泡沫。干燥一定要彻底,温度为35~40℃。

⑦固化。固化是加固胶膜牢度,提高花版使用寿命的重要工序。要求固化液涂覆均匀一致。

(4)检修。检修是把好制版质量的重要环节,其结果直接决定着印花产品的对样准确性。所以,无论是哪种检修,都必须做到全面检查,认真校对,仔细修改。

3.色浆的影响及其控制

(1)原糊。印花加工中,通常根据织物和印花工艺要求的不同,有侧重地选择糊料。对一种糊料而言,含固量越高,原糊的稠厚度就越大,制成色浆的稠厚度也越大。一般地,色浆太稠,渗透性较差,易引起拖刀、收浆不净和花色不匀;而色浆太稀,则会引起化开、渗化等现象。

色浆的均匀度通常取决于原糊的膨化程度、原糊与染化料的相容性以及有无外来杂质。因此,调制原糊时一定要充分膨化,生产中常用隔夜静置的方法来提高其膨化程度。

(2)染料。染料的正确选用与否直接影响图案的对样准确性。纤维种类、花色及印花工艺对染料的种类有不同的要求。

(3)助剂。色浆中添加的印花助剂种类和用量合适与否都会影响印花产品对样及外观质量。如尿素是常用的助溶吸湿剂,用量过多时,会影响原糊的抱水性,产生化开、渗化、眼圈等疵病。

4.印制设备和工艺的影响及其控制

花稿上的图案是通过印制设备在织物上表现出来的,目前使用较多的印花机有平网印花机、圆网印花机。下面按印花机种类,从印花特点、对花方式、刮刀选择、印制要求及贴布浆概述图案对样准确性的控制方法。

(1)平网印花机。平网印花机的基本组成为台板、花版和刮刀,其特点是制网时间短、印制的花型轮廓清晰、织物受张力小,适合小批量、多品种的各类高档织物印花,是丝绸类及其他不耐大张力织物的专用印制设备。

刮刀规格的选用对印花质量有很大影响,其选择原则与筛网规格的选择有类同之处(表3-3)。

表3-3 刮刀与筛网选用的一般原则

刮刀的硬度、刀口形状及刮印压力直接影响印制过程给浆量的多少和收浆干净与否。给浆量多,得色均匀、浓艳,有利于块面花型的印制;收浆干净,轮廓清晰,有利于精细花纹的印制。

(2)圆网印花机。圆网印花机的特点是冷台办、车速快、清晰度不是太高,主要用于各种化纤织物的小花型少套色的印花。刮刀应根据所采用的染料、色浆用量和透印程度进行选择,刮刀刀片厚,柔软性小、压力大、色浆透网性大,适用于浓艳大块面花型;反之,柔软性大、压力小、色浆透网性小,适用于精细花型。

若圆网的目数已定,压出去的色浆量由刮刀的压力和位置决定。刮刀两头的压力和位置必须相等,才能保证印花色泽均匀。圆网印花的印制要求有以下几个方面:

①胶毯运行。胶毯的正常运转是保证准确对花的先决条件,胶毯的运转速度应比圆网快0.2%~0.4%。

②套次排列。一般由小到大、由深到浅排列。对于传色严重的花纹,可按先浅后深的原则排列圆网。印制时,套与套之间保持一定距离,叠版距离应尽量拉远些,以确保印制效果。

③刮刀准备。印前要仔细清洗,检查圆网和刮刀,防止因带有杂质或刀口不平而产生刀线、露地、压浅印等疵病。

5.蒸化设备与工艺的影响及其控制

蒸化过程易产生搭色和色泽深浅的外观疵病,使产品不对样。因此,蒸化设备和工艺也是影响对样准确性的重要因素之一。蒸化设备可分为圆筒式蒸化机、悬挂式汽蒸箱和门式蒸化机,其特点分别如下:

(1)圆筒式蒸化机。具有给湿量大、织物得色浓艳的特点,是小批量、多品种印花织物常用的蒸化设备。按给湿方式可分为底汽和米字管进汽,前者给湿大,升温快;后者给湿少而不匀,且升温较慢。由于这两种进汽管均设在蒸箱底部,难免会产生箱内湿度不匀,造成印花织物左右深浅疵病。

(2)悬挂式汽蒸箱。一种连续式蒸化设备,蒸化织物受热、吸湿均匀一致,可有效防止因湿度不匀造成的色泽深浅疵病。

(3)门式蒸化机。大批量合成纤维织物及混纺织物、纤维素纤维织物、弹力织物等首选蒸化设备,将其用于拔染印花织物的蒸化,可有效防止或减轻眼圈疵病的产生。

(二)图案清晰度的影响因素及其控制方法

图案清晰度是指织物上呈现花纹图案的准确程度。影响轮廓清晰度的因素主要有花版质量、原糊的性能、印制设备及工艺方法、蒸化湿度和蒸化时间、水洗设备和工艺等。

1.花版质量的影响及其控制(https://www.xing528.com)

制版的准确性是影响印花图案清晰度的首要因素,需严格执行制版工艺的每一项技术要求。此外,花型边缘清洁、光滑和胶膜坚牢是印花图案清晰度的重要保证。

2.原糊性能的影响及其控制

(1)原糊的抱水性好,印花时色浆不易化开,花纹轮廓清晰。

(2)宜选用塑性流体原糊。塑性流动的原糊印到织物上不再流动,印制轮廓清晰;牛顿型流动原糊印到织物上,黏度几乎不变,色浆容易流动,印制轮廓清晰度不高。

(3)含固量高的原糊黏度大,结合水分子的能力强,可防止印浆化开,提高清晰度。

(4)慎用吸湿剂也是提高花纹轮廓清晰度的有效方法。

3.印制设备及工艺方法的影响及其控制

(1)印制设备。从印制设备的种类来看,印花轮廓清晰度的高低顺序一般为平网印花、圆网印花、滚筒印花。这主要是因为,平网印花靠刮为主、压为辅的动作配合来完成给浆,织物上的浆层薄,受压变形较小,并且采用较高的筛网目数,能够实现精细花纹的印制。但是,平网印花过程中,筛网印花的糊层比滚筒印花的厚,故很容易产生压糊、刮进等现象,导致图案轮廓不清晰,特别是花型边缘重叠的情况,复色印制范围增大,易造成清晰度下降。为保证印制花纹轮廓清晰度,应设法减薄给浆厚度,使印浆中的水分及时蒸发。

(2)印花工艺。对于同一印制设备,不同的印花方法对图案轮廓清晰度有不同的影响。清晰度大小次序为拔染印花、防拔印花、防染印花、直接印花。这是因为拔染印花是在有色织物上完成印制,即使花纹有轻微的渗化现象,受影响的是地色;如果印花中没有其他普通印浆,则可缩短蒸化时间,按照控湿要求进行蒸化,保证花纹轮廓清晰。

此外,印花织物宜采用平幅水洗、流水洗、脱糊前预固色,而绳状水洗易搭色,从而影响清晰度。

4.蒸化湿度和蒸化时间

蒸化湿度和蒸化时间共同影响着印花织物图案清晰度,两者之间相互作用。一般而言,蒸化湿度大,织物吸湿量就大,糊料易产生渗化现象,进而影响图案清晰度。所以,蒸化湿度大时,蒸化时间宜缩短;反之,可适当延长蒸化时间。

5.水洗设备和工艺

水洗设备和工艺也是影响印花图案清晰度的重要因素。一般平幅水洗、流水洗对保证良好的清晰度是有利的,而绳状水洗宜搭色,影响清晰度。

(三)块面均匀度的影响因素及其控制方法

对于大面积的图案来说,均匀度是很重要的指标。印制花型的块面均匀度主要取决于色浆性质及印制操作。

1.色浆

(1)染料的溶解性。由于原糊存在,印花用染料量要比染色多得多,而印花色浆又含有40%~60%的原糊,这给染料的溶解带来困难。因此,印花染料的溶解性要求比染色要高。调浆时需控制用水量,用水太少,染料溶解困难;用水太大,降低色浆黏度,影响图案的清晰度。

(2)色浆的印制性能。触变性好的原糊对切应力敏感,在刮印力作用下,黏度迅速下降,有利于块面花型的均匀给浆;刮印压力消去时,黏度迅速恢复有利于花型轮廓的清晰。为此,塑性流动的原糊比牛顿型的流动性好。

2.印制操作

一般来说,为了保证块面的均匀性和色泽鲜艳度,大块面花型需浆量较大。筛网印花是通过筛网目数和刮印参数来控制块面均匀性,筛网目数低,开孔率高,色浆透网性好,给浆量多有利于给浆的均匀。刮刀厚、刀口钝、刮印压力大而匀,能提高给浆量和给浆均匀性。

(四)色泽对样的影响及其控制方法

色泽对样是要求织物上所印制的花型应在得色的深浅、浓淡、色光等方面与原稿相符,其中主要控制因素有工艺配方的科学性、排版的合理性、传色、给浆量、蒸化工艺、水洗设备的选择和工艺等。

1.色浆配方

(1)染料。色浆染料的拼色是色泽是否对样的一项首要因素,拼色时染料一般不超过三只,且要尽量避免余色关系的染料相拼。在上染性能方面,尽量选用上染速率曲线相仿的染料进行拼色,以达到较好的拼色效果和鲜艳度。

(2)助剂。由于印花与染色工艺的明显不同(如染料溶解浴较小、染料以原糊作为传递介质、上染时间短等),所以,色浆中要加入多种助剂(如碱剂、吸湿剂、防染盐、拔染剂等),其中许多助剂会对色泽有影响。

①碱剂。活性染料与纤维素纤维是在碱性条件下发生共价键结合,碱剂对色浆的稳定性、染料的固着率起着决定性的作用。一般而言,对于反应性高的染料,选用碱性较弱的小苏打,同时严格控制碱量,或选用高温下才显较强碱性的三氯醋酸钠或三氯醋酸钠与磷酸二氢钠的固色体系。对于稳定性较高的染料,要选用碱性较强的纯碱或纯碱与小苏打的混合物,同时要适当增加用量。

②吸湿剂。一般印花都需要在色浆中添加吸湿剂,吸湿剂过多或过少都会使染料的上染率下降而影响色泽对样。吸湿剂的添加要综合考虑纤维和糊料的吸湿性、蒸化设备和工艺等多方面的因素。

2.排版顺序

(1)平网印花。花版排列的一般原则是从细到粗、从深到浅;复白在前、雕白在后。因为大面积花型排在前面印制时,由于连版刮印极易产生压糊。为了保证浅色花纹的鲜艳度,一般把浅色花纹版排在后面,以防被深色花版所压。雕白在后,既可以防止拔染剂影响其他色浆的稳定性,又能保证自身花纹的轮廓清晰度。

(2)滚筒印花。滚筒印花时,经常由于传色引起色浆成分不同程度的化学变化和物理变化,造成色泽的色调变化和鲜艳度明显下降。滚筒印花花筒排列次序一般有如下原则。

①根据色浆的化学性质排列花筒。把易被破坏、抵抗力弱的色浆花筒排列在前面,将不易被破坏、抵抗力强的色浆花筒排在后面。

②根据印花效果排列花筒。由浅到深或由明到暗;花纹较小的花筒排在前面,花纹面积较大的排在后面,满地花筒排在最后。

3.传色

传色是指印花织物上有一种或几种花纹的颜色与该花纹印花色浆色相不符,产生显著色差的现象。产生传色的主要原因及其控制方法有以下三种。

(1)两种不同颜色的花纹相接时,先印的花纹面积较大且给浆量较多,使色浆堆积在织物上或花纹产生渗化,受后印的印花版挤压时,这些先印在织物上的色浆透过该版花纹网孔进入版内,造成后印的印花版内色浆变色。因此,印花时要注意控制给浆量,适当调整色浆黏稠度。

(2)印花过程中产生严重边污,使织物边沿或织物边沿外的印花台上堆置了较多的色浆,后印的印花版花纹与它相接或临近时,色浆通过花纹网孔进入版内使色浆变色。印花时要清除印花台、织物边沿及网版上的脏污和残留色浆。

(3)印花版换用不同色相的色浆时,版内或刮板缝隙内残留着未干燥的色浆,刮板运行时将这些残留色浆混入版内色浆中,使色浆变色。要检查并清除印花板和刮板上残留的色浆。

4.给浆量

对于筛网印花来说,在渗透性相同的情况下,原糊的透网性好,给浆量多,织物得色浓艳;原糊的透网性差,给浆量少,织物得色浅淡。所有能增加织物得浆量的印制条件都有利于花型的浓艳度,而使织物得色量少的印制条件有利于花型的精细度。

5.蒸化工艺

蒸化的目的是通过适当的工艺,使染料迁移到纤维上,并发生固着。蒸化的主要工艺条件是温度、湿度和时间。

湿度太低,染料发色不充分,给色量下降,浓艳度差;湿度过大,色浆渗化,影响花纹轮廓清晰度。湿度主要决定于蒸化介质,即饱和蒸汽和过热蒸汽。饱和蒸汽热传导系数大,相对湿度大,是蒸化中最常用的介质。蒸化宜采用干饱和蒸汽,否则易造成渗化、搭色等疵病,影响花型轮廓的清晰度及色泽的浓艳度。过热蒸汽常压下能获得高温,且加热快、能量消耗少,但相对湿度低,不利于染料的溶解、迁移和固着,所以,通常只用于对湿度要求不太高的产品。

6.水洗设备与工艺

印花织物在净洗过程中,洗下来的大量浮色、印花浆料和染色助剂等会转移到净洗浴中,形成了具有一定染料浓度、一定温度和一定时间的染色浴条件,这就造成染料在被净洗织物的不同染色部分之间,通过净洗浴而相互转移,特别是从有色部分向无色部分的颜色转移,从而沾污白地和浅色地,使花色色泽萎暗。为此,选择优良的水洗防沾色剂和工艺条件是提高印花质量的关键。

(五)色牢度的影响因素及其控制方法

色牢度的好坏是印花产品内在质量指标之一,其影响因素主要有染料种类及用量、色浆处方、染料固着工艺及水洗工艺等。

1.染料种类及用量

准确掌握染料的最高用量,能提高产品的鲜艳度和色牢度,同时节约染料。染料的最高用量是指每100g纤维能吸收的最多染料量(g)。一般而言,“浓”不能没有限制,如染料过量,将会导致浮色,影响色光和牢度。常用的酸性、直接、活性染料在真丝上的最高用量一般<3%。但有两个特例:一是涤纶用分散染料拼色印制深色花型,染料的总用量最高可达8%;二是涂料印花,涂料的最高用量也没有严格限制。

2.色浆处方

印花色浆中除了原糊和染料或颜料外,往往还需要添加辅助助剂(如尿素、碱剂、防染盐等)来提高染料的溶解性能及染料与纤维的结合牢度。染料溶解越充分,染料越易渗透进纤维内部,并与纤维发生有效结合,进而提高色牢度。其中某些助剂具有双重作用,例如,活性染料印花中添加的碱剂,一方面可以促进染料与纤维发生价键结合;另一方面又会促进染料水解。所以,应对色浆中各助剂用量进行严格控制。

3.染料固着工艺

染料的固着工艺是影响色牢度的重要因素之一。绝大部分染料的固着是通过蒸化工艺来实现的,蒸化工艺应根据印花染料的上染性能,结合织物特点和现有设备来确定。如在高温和一定湿度下,活性染料在碱性介质中与纤维发生共价键结合,同时还会发生部分水解,因蒸化温度比染色温度高得多,所以蒸化时间应比染色短得多。

4.水洗固色工艺

水洗主要是洗去浮色和糊料,水洗效果关系到印花织物的整体外观质量,尤其对色牢度、白地纯洁度有很大影响。洗净浮色是水洗对色牢度的保证,高温洗涤是从纤维上快速彻底洗除糊料、助剂和未固着染料最有效的方法,但容易产生白地和浅地沾色。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。