进入20世纪,人类跨入了以“加工机械化、经营规模化、资本垄断化”为特征的工业化时代。在过去的整整一个世纪中,质量管理的最大发展大致经历了“单纯质量检验”“统计质量控制”“全面质量管理”三个阶段。

(一)单纯质量检验(Simp ly Quality Inspection,简称SQI)阶段

20世纪初,资产阶级工业革命成功之后,资本主义的工厂逐步取代了分散经营的家庭手工作坊,机器工业生产取代了手工作坊式生产,劳动者集中到一个工厂内共同进行批量生产劳动。因“操作工的质量管理”容易造成质量标准的不一致和工作效率的低下,而不能适应生产力的发展。

科学管理的奠基人泰勒(F.W.Taylor)提出了在生产中将计划与执行、生产与检验分开的主张,从而形成了计划设计、生产操作、检查监督各有专人负责的职能管理体制。于是,在一些工厂中开始设立专职的检验部门,对生产出来的产品进行质量检验,鉴别合格品或废次品,从而形成了所谓的“检验员(部门)的质量管理”。专职检验既是从产品中挑出废品,保证出厂产品的质量,又是一道重要的生产工序。通过检验反馈质量信息,从而预防今后出现同类废品。这种有人专职制定标准、有人负责实施标准、有人按标准对产品质量进行检验的“三权分立”的质量管理是质量检验阶段的开始,是一种历史的进步。现代意义上的质量管理从此诞生。

在这个阶段,质量管理纯属“事后把关”。检验人员的职责,无非是对生产出来的产品进行筛选,把合格品与不合格品分开。作为把关性的质量检验,对于保证不合格产品不流入后续生产过程、不流入社会,无疑是必要的,也是有效的。但是,采用事后把关的方法来管理产品质量至少存在以下三个问题:

(1)如何经济和科学地制定质量标准。如果所制定的标准在经济上不合理、使用上不能满足用户要求,那么即使已通过检验,也不能保证产品质量。

(2)怎样防止在制造过程中产生不合格产品。因为质量检验是对产品生产出来后所作的检验,只能起把关作用,无法在生产过程中完全起到预防、控制的作用。一经发现废品,就是“既成事实”,造成人力、物力、财力的损失。

(3)对全部产品进行检验是否可行。显然,在小规模生产的情况下,对全部生产的产品进行检验或许可行,但在生产规模扩大或大批量生产的情况下,对全部产品进行检验是做不到的,尤其是对不破坏就无法进行检验的产品(如炮弹、纺织品强力等),更行不通。

(二)统计质量控制(Statistic Quality Control,简称SQC)阶段(https://www.xing528.com)

第二次世界大战期间,由于战时的需要,美国大批生产民用品的公司改为生产军需品,当时面临的严重问题是:由于事先无法预防废品产生,致使武器质量难以得到保证。在欧洲战场上,美军炮弹炸膛事件时有发生,造成大量伤亡。为了在军工生产中克服产品质量不稳定的问题以及增加产量、降低成本,并保证及时交货,美国政府开始大力提倡和推广应用统计控制方法进行质量管理。美国国防部于1942年召集修哈特(Walter A.Shewhart)等一批专家,用数理统计方法制定了战时质量管理标准,半年后成功地解决了武器等军用物资的质量问题,使美国的军工生产在数量、质量和经济效益上都处于世界领先地位。

第二次世界大战结束后,由于采取质量控制的统计方法给企业带来了巨额利润,除原来生产军火的工厂继续推行该方法外,许多民用企业以及法国、德国、日本等地的企业也都陆续推行统计质量控制,并取得了显著成效。

“统计质量控制”是质量管理发展过程中的一个重要阶段,它的主要特点是:在指导思想上,由以前的事后把关转变为事前预防;在控制方法上,深入广泛地应用数理统计的思考方式和检验方法;在管理方式上,从专职检验人员把关转移到专业质量工程师和技术员控制。因此,“统计质量控制”与“单纯质量检验”相比,不论在指导思想还是使用方法上,都有了很大的进步。但是,“统计质量控制”也存在缺陷,它过分强调质量控制的统计方法,使人们误认为“质量管理就是统计方法” “质量管理是统计专家的事”,使多数人感到质量管理高不可攀,并对此望而生畏。同时,它对质量的控制和管理只局限于制造和检验部门,忽视了其他部门的工作对质量的影响。这样,就不能充分发挥各个部门和广大员工的积极性。这些缺陷在一定程度上限制了质量管理统计方法的推广和运用。

(三)全面质量管理(Total Quality M anagement,简称TQM)阶段

自20世纪50年代起,尤其是60年代以后,科学技术的加速发展使产品的复杂程度和科技含量不断提高,人们对产品质量及可靠性、品种和服务质量的要求越来越高,特别是服务业的迅猛发展,更进一步引发了关于服务质量及服务质量管理的新问题。所有这些都对传统的质量管理理论和方法提出了挑战。人们逐渐认识到,产品的形成不仅与生产过程有关,而且还与所涉及的其他许多过程、环节和因素有关,只有将影响质量的所有因素统统纳入质量管理的轨道,并保持系统且协调的运作,才能确保产品的质量。

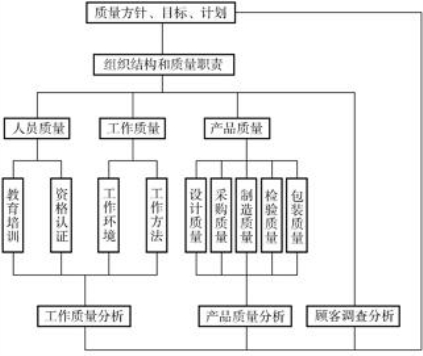

在这种社会历史背景和经济发展形势的推动下,“全面质量管理”的理论应运而生。1961年,美国通用电气公司的质量经理费根堡姆(Armand V.Feigenbanm)出版了《全面质量管理》一书,首次提出了“全面质量管理”(TQM)的概念,全面质量管理是为了能够在最经济的水平上并考虑到充分满足用户要求的条件下进行市场研究、设计、生产和服务,把企业各部门的研制质量、维持质量和提高质量的活动构成一体的有效体系。图2-1为全面质量管理模式示意图。费根堡姆在书中指出,为了生产具有合理成本和较高质量的产品以适应市场的要求,只注意个别部门的活动是不够的,需要对覆盖所有职能部门的质量活动进行策划。他强调执行质量职能是公司全体人员的责任,应该使企业全体人员都具有质量意识和承担质量的责任。

图2-1 全面质量管理模式示意图

20世纪60年代以后,“全面质量管理”迅速在全世界工商企业得到推广,且绩效显著,生命力经久不衰。其主要原因在于,“全面质量管理”使原来分散于各部门孤立的质量管理活动变为系统化管理,使产品的最终检验、各个工序质量控制点的活动与企业的质量方针、质量目标、质量计划、质量意识、岗位职责、组织结构、员工素质和企业精神融为一体,从而使质量管理成为企业管理的重要战略。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。