图4-64 多孔板的外形图(图片来源:松德数控)

图4-64所示为多孔板的外形图。工件材料为铸造铝合金ZAlSi12,尺寸为50mm×80mm×90mm,被加工孔的直径为φ11+0.0180mm(预钻孔为φ10.7 35mm,孔口倒角(1);所用机床为主轴接口BT40的立式加工中心,机床结构为“十字”滑台结构,主轴在Z轴做上下移动,工件在X轴、Y轴水平工作台上移动。

35mm,孔口倒角(1);所用机床为主轴接口BT40的立式加工中心,机床结构为“十字”滑台结构,主轴在Z轴做上下移动,工件在X轴、Y轴水平工作台上移动。

■确定加工方案

本案例的加工孔直径公差值仅0.018mm(经查公差带代号为H7),考虑其余工艺要素的影响,加工直径调整范围应缩小到公差值的1/3为宜(至多不超过1/2),即调整公差值应控制在0.006mm以下(至多不超过0.009mm)。为保证加工质量稳定,应选择微量调整的超精密镗刀。

加工铝合金的切削速度会比较高,这样才能既保证加工表面的质量(切削速度较低时铝合金加工易出现鳞刺现象,俗称拉毛),又达到较高的加工效率的目标。而较高的加工速度就是要较高的切削速度,也就是需要较高的转速。如前面(图4-50)介绍的,在高转速下需要经过动平衡的镗刀才能确保孔的圆度误差,因此选择带动平衡机构的超精密镗刀。

本案例将以图4-65a所示的松德数控的样本为例,来选择符合本案例要求的精镗刀。

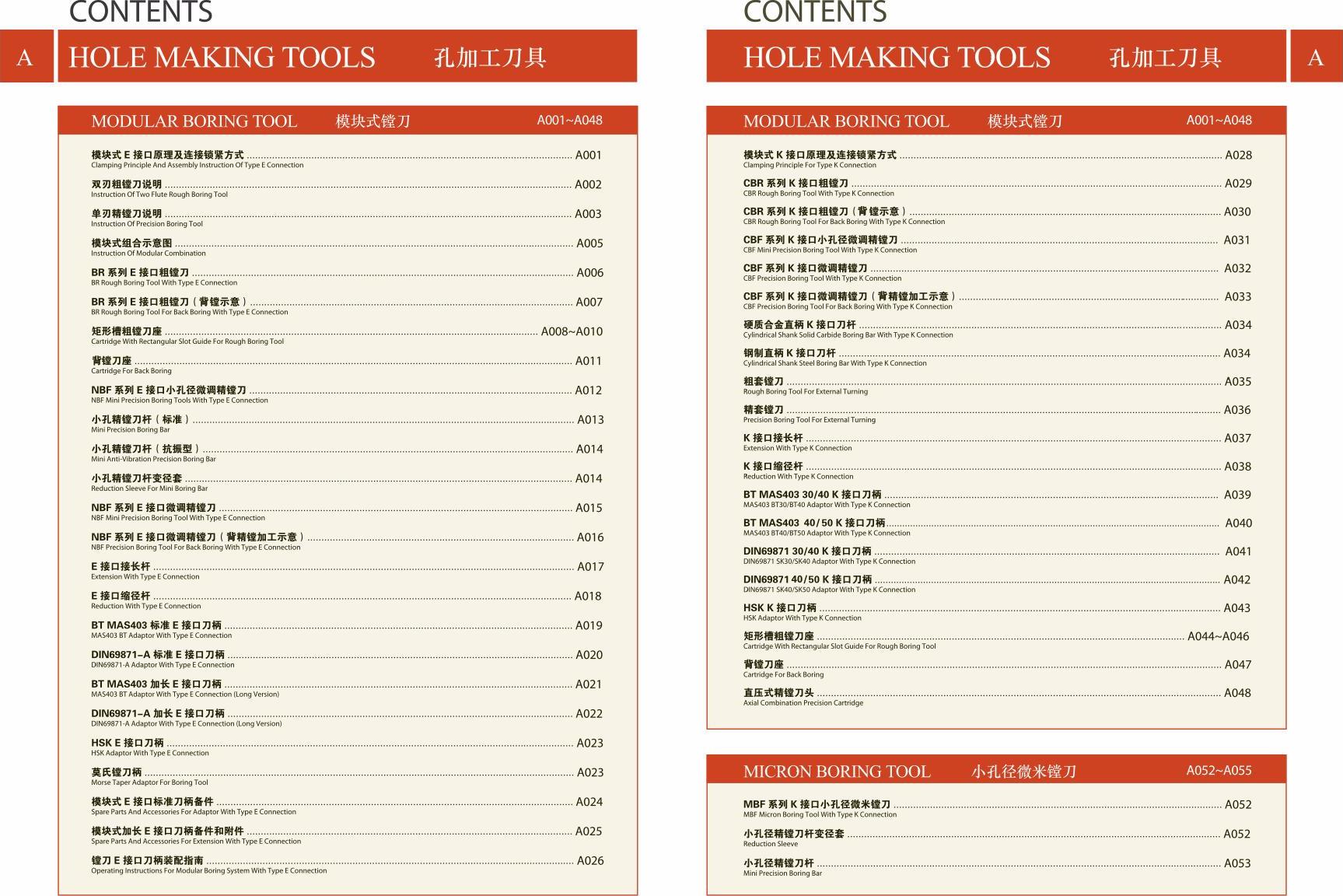

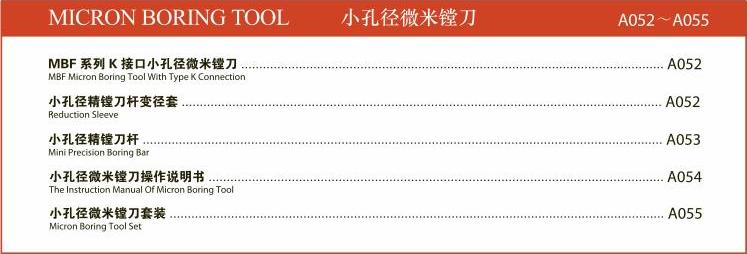

在图4-65b中,孔加工刀具位于其综合刀具样本的第一部分“A”之中。图4-66所示为孔加工刀具目录。其中绿色箭头所指,就是其中的超精镗刀(其称为“微米镗刀”),而其这部分超精密镗刀部分的目录,如图4-67所示。

图4-65 综合刀具样本(图片来源:松德数控)

在这一目录上,可以找到相关的镗刀在A49~A54。

图4-66 孔加工刀具目录(图片来源:松德数控)

图4-67 超精密镗刀(小孔径微米镗刀)目录(图片来源:松德数控)(https://www.xing528.com)

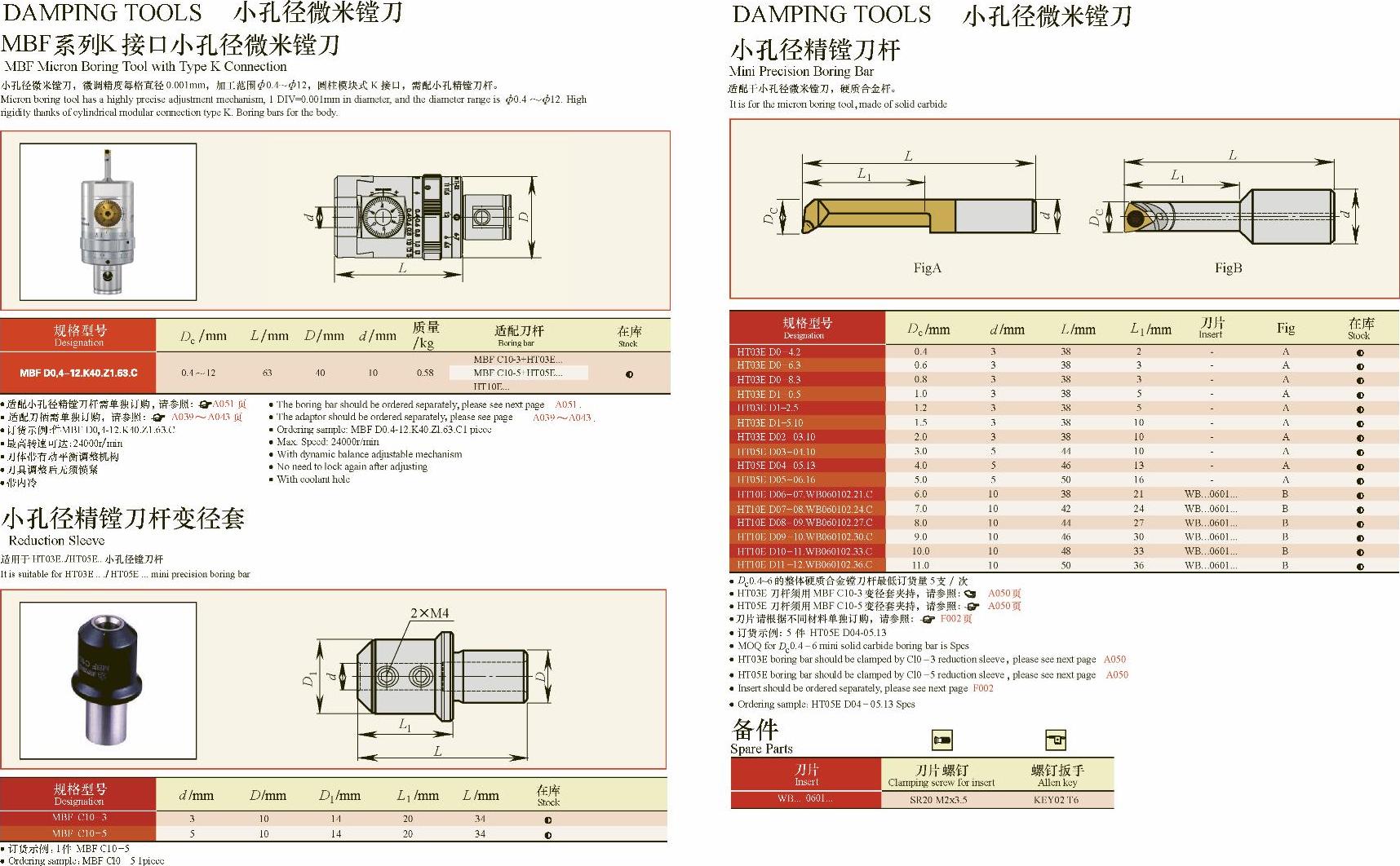

图4-68所示为超精密镗刀的镗刀体(图左上红框)、刀杆(右上篮框)及刀片(右下绿框)的规格。该选的各部件分别是:

镗刀体:MBFD0.4-12.K40.Z1.63.C(唯一选项);

刀杆:HT10E D11-12.WB060102.36.C(另外一个相应直径的HT10E D10-11.WB060102.33.C有效长度33mm,不能符合本案例镗孔深度35mm的要求)。

刀片:WB…0601…(刀片选择请参见《数控车刀选用全图解》一书)。

主柄尚未选择(图4-68所示的镗刀体不能直接装于机床,必须有相应的主柄才能安装到BT40的主轴内孔)。

图4-69是松德数控样本A53页超精密镗刀套装样本页,从含刀柄部分(图中竖向红色箭头所指红框)和其中符合BT40主轴的(图中横向篮框)中可以找到相应的刀柄为:BT40K40×50。该刀柄位于样本A39页,简图如图4-70所示。

最后,该镗刀(不含刀片)由以下部件组成。

图4-68 超精密镗刀样本页(图片来源:松德数控)

刀柄:BT40K40×50。

镗刀体:MBF D0.4-12.K40.Z1.63.C。

镗杆:HT10E D11-12.WB060102.36.C。

图4-71所示为选刀结果示意图。该镗刀的刻度为φ0.001mm,并配有动平衡调整环(参见图4-52),能满足本案例中高精度、高转速的加工需要。

而对于加工含硅的铸造铝合金(本案例为ZAlSi12),建议使用聚晶金刚石(PCD)材质的刀片来进行镗削加工。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。