通常精镗刀的精度都是0.01mm,即分度上的一格(1Div)为φ0.01mm。为了满足越来越多的高精度镗孔的要求,刀具厂商使用各种方式来提高镗刀调节的精度。

第一种方式是“游标式”。图4-30所示为带游标的精镗刀,在其刀体近调节盘外缘处设置一游标刻度盘,类似于一个游标卡尺,以便于能较准确地读出比原先更高精度的读数。

图4-30 带游标的精镗刀(图片来源:松德数控)

但由于镗刀内部的调整机构无论是结构还是精度都没有变化,其提高的只是“读数”精度而不是调整精度,即这种结构的精镗刀,想要调整游标一格的精度是相当困难的,使用图示的镗刀时调整者的手控制扳手旋转的角度不超过1°。

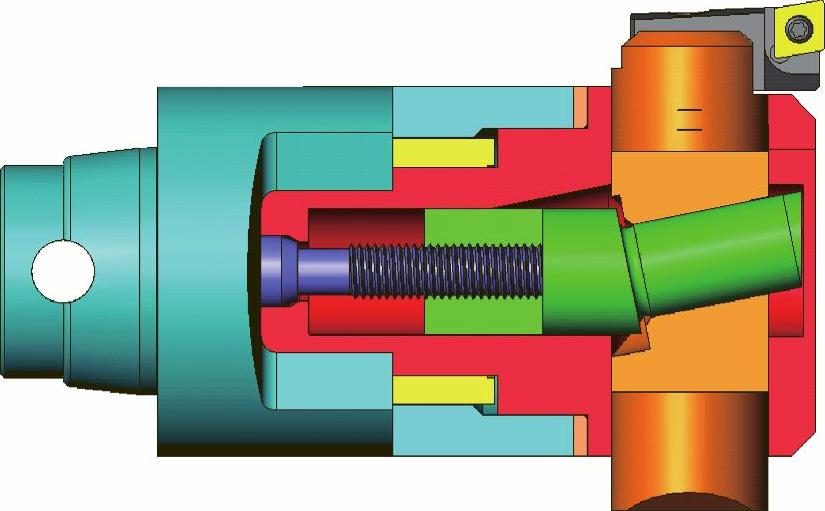

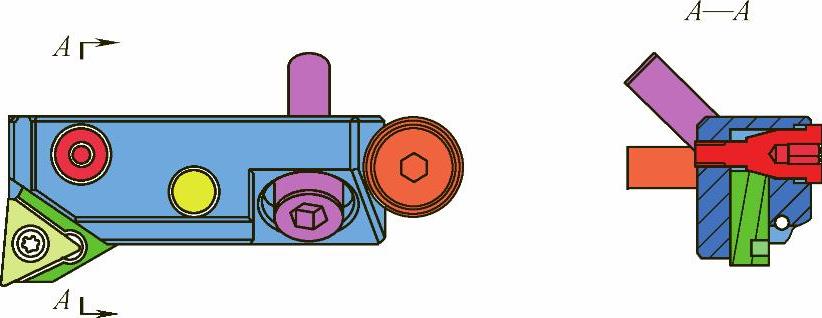

第二种方法称为“以行程换精度”的超精密镗刀,即以损失调整行程的代价来获得调整精度。图4-31所示为超精密镗刀原理示意图。该镗刀的螺杆(紫色)安装在刀体(天蓝色)内,当黄色的调整环旋转时,带倾斜杆的螺母(绿色)就会产生轴向移动。由于倾斜杆插在刀杆(橙色)内,就会带动刀杆产生直径方向的移动(图示的螺母倾斜杆与镗刀轴线夹角约11.3°,因此螺母沿轴线移动1mm将带动刀杆沿径向移动0.2mm)。这样的镗刀调节精度大大提高(图示镗刀调整精度为φ0.002mm,外观如图4-32所示,而行程则缩减到原来的1/5。如果进一步缩小行程(如此方法中减小倾斜角)或者减小螺纹副的螺距,镗刀的调节精度可进一步提高。如图4-33所示为更高精度超精密镗刀(精度0.01mm)。

图4-31 超精密镗刀原理示意图(图片来源:Romicron)

图4-32 超精密镗刀(图片来源:Romicron)

图4-33 更高精度超精密镗刀(图片来源:松德数控)

有时,既希望获得高精度的调整,又不希望缩小精镗刀的调整范围,于是产生了其他解决方案。

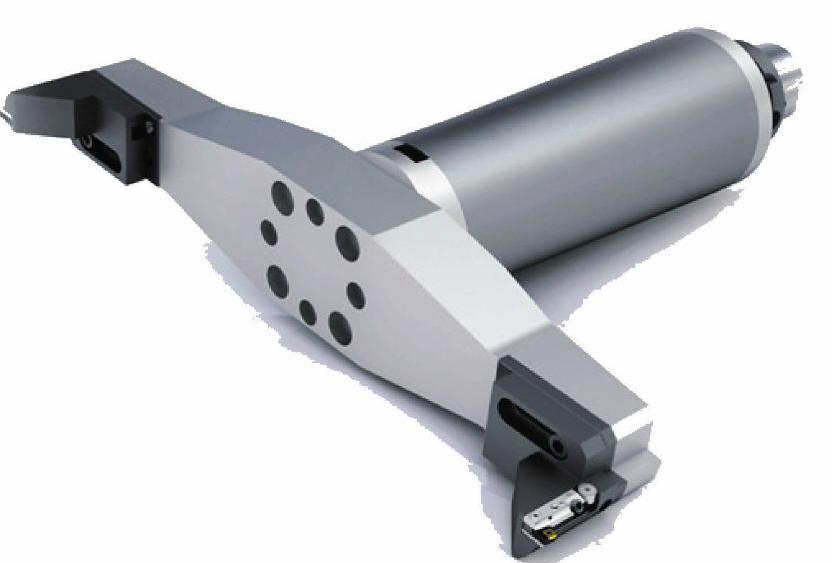

图4-34所示为超精密的精调刀夹,其调整原理如图4-35所示。在图4-35中,刀片安装在绿色的浮动块上,浮动块与固定块(蓝色)通过黄色的销钉铆接在一起。当顺时针拧动红色的调整螺钉时,浮动块受到调节螺钉锥度的挤压,发生弯曲变形。此时的浮动块就是一个悬臂梁,销钉在弯曲变形后与固定块完全连成一体,而销钉之前则发生弯曲变形。进而使刀尖发生大致图示向下方向的移动来实现尺寸的微调。(https://www.xing528.com)

图4-34所示的超精密的精调刀夹调整精度是直径0.01,但调整范围仅0.6mm。如果将其装于类似于扩孔刀的滑座,制成超精密的精调刀夹式镗刀(图4-36),粗调由滑块承担,精调由刀夹承担,还是可以解决一些问题的。

图4-34 超精密的精调刀夹(图片来源:松德数控)

图4-35 超精密的精调刀夹调整原理(图片来源:松德数控)

图4-36 超精密的精调刀夹式镗刀(图片来源:John+Co MicroCut)

图4-37 超精密的精调刀夹式刀杆(图片来源:方寸工具)

这样的刀夹通常可加工的尺寸在φ20~φ22mm以上。若将这一结构直接做成镗刀杆,则可镗削直径会更小,如图4-37所示的定制的超精密的刀杆可将类似的精度扩展到精调刀夹式φ12/16mm以上。将其置于笔杆式镗刀内,可使原本调整精度不很高的笔杆式镗刀也能提高调整精度。

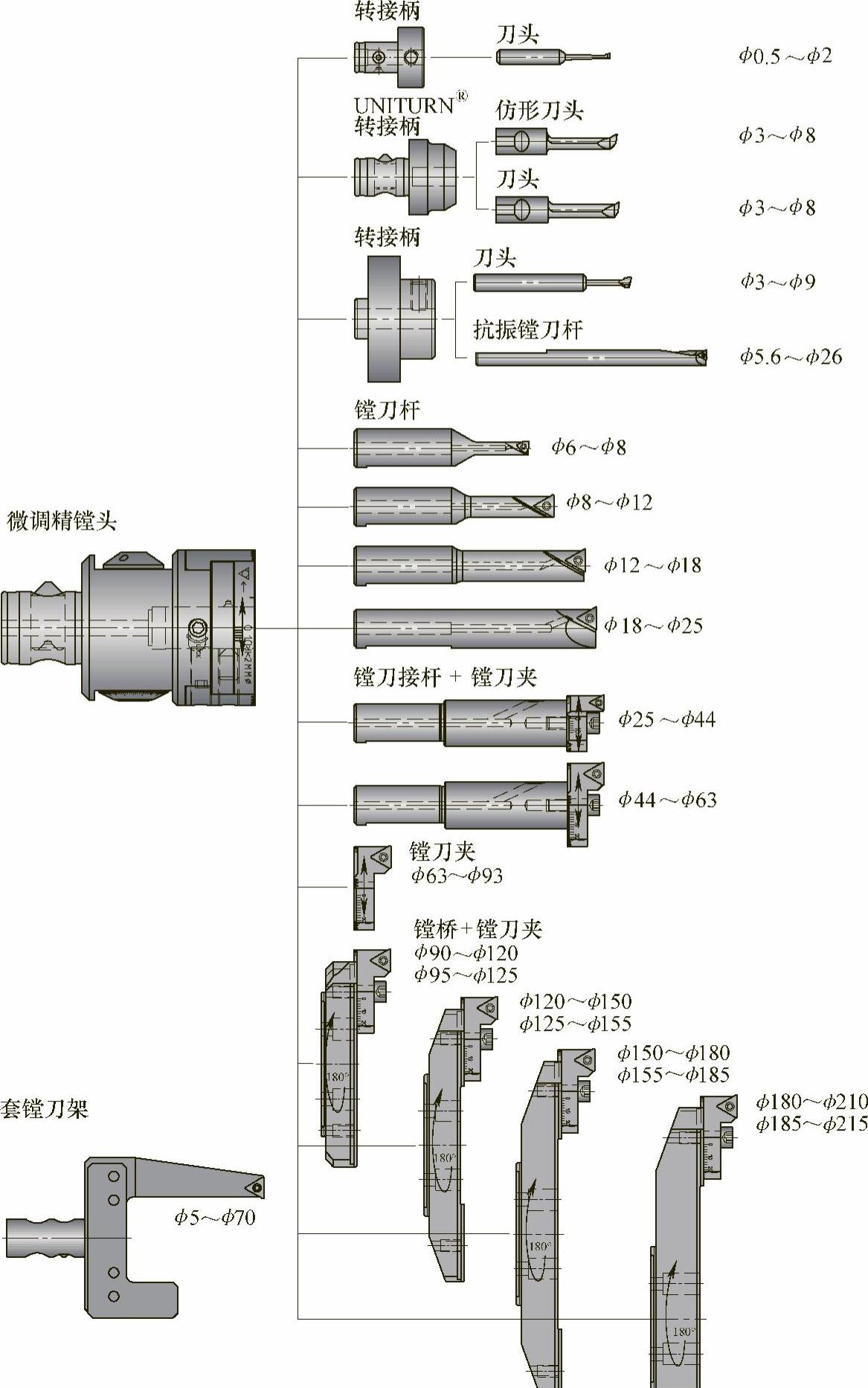

另外还有精度为0.002mm的超精密镗头,厂商在上面既安排了笔杆式镗刀的安装孔,又安排了供刀座、镗桥等部件使用的齿条(图4-37)。这就可能变成加工范围广的超精密镗头(图4-38),其镗头调节精度为0.01mm,通过游标的分精度可达0.002mm,调节范围可达5mm,使用直径为φ2~φ215mm。

图4-38 加工范围广的超精密镗头(图片来源:高迈特)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。