铰刀的切削用量与车刀、铣刀、钻头类似,都与被加工工件的材质有关。但作为孔精加工刀具,铰刀的切削用量还特别地与其所加工的表面粗糙度相关。

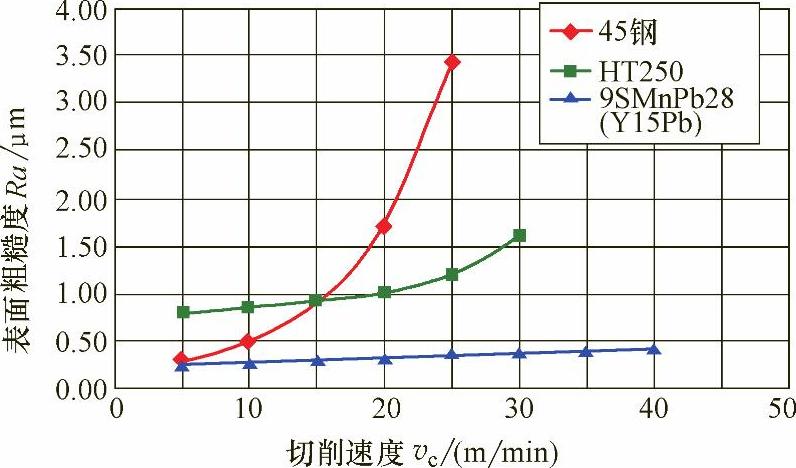

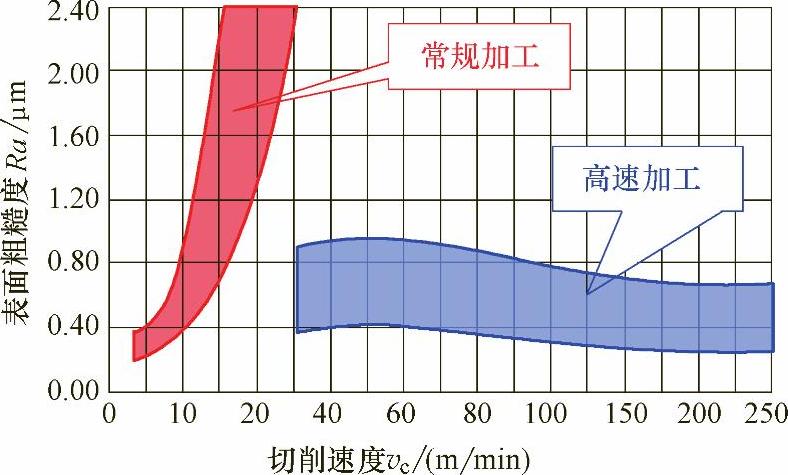

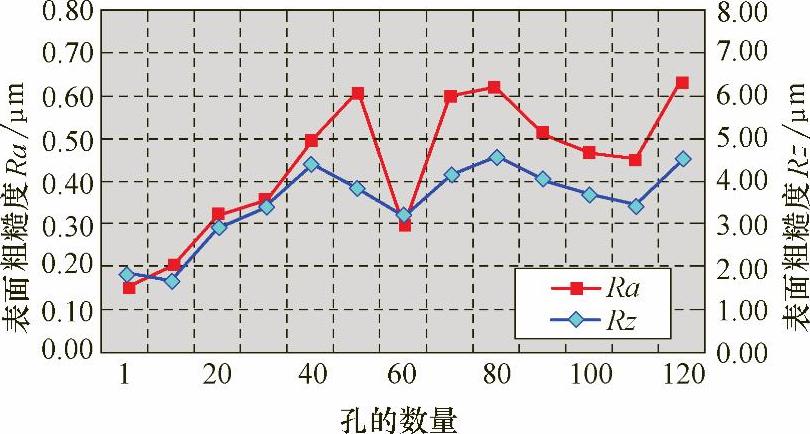

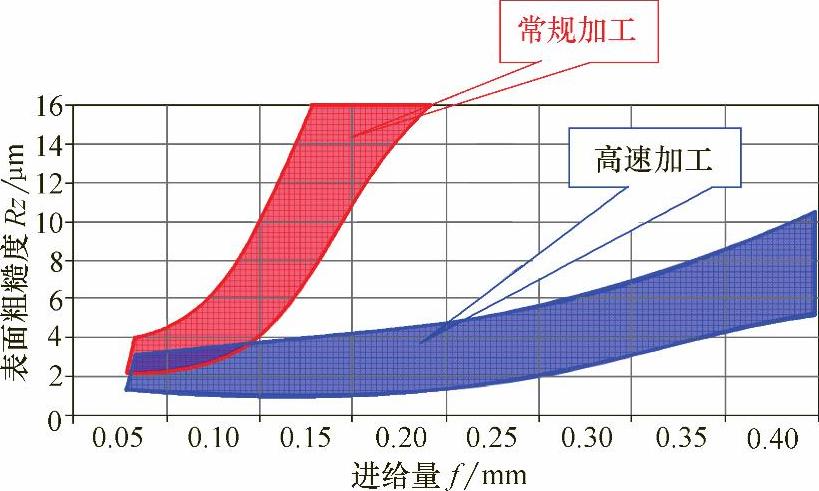

图2-113所示为传统铰削的切削速度与表面粗糙度的关系。该铰刀在切削9SMnPb28(Y15Pb)时有非常不错的特性,但在切削45钢时表现不佳,切削速度25m/min的表面粗糙度相比5m/min时几乎高了14倍,说明该常规铰刀用于加工钢件不太合适。而目前的高速铰刀则有很大的不同,其在高速下的表面粗糙度十分理想,即使达到200~250m/min的切削速度,仍有相当不错的表面质量(图2-114)。

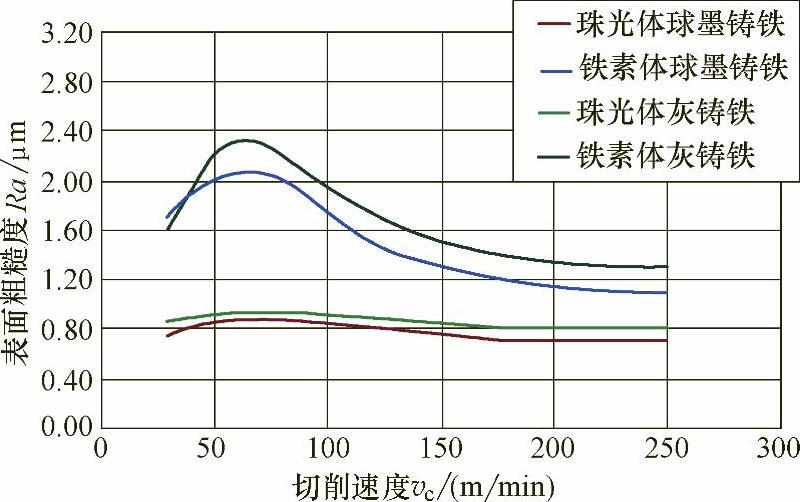

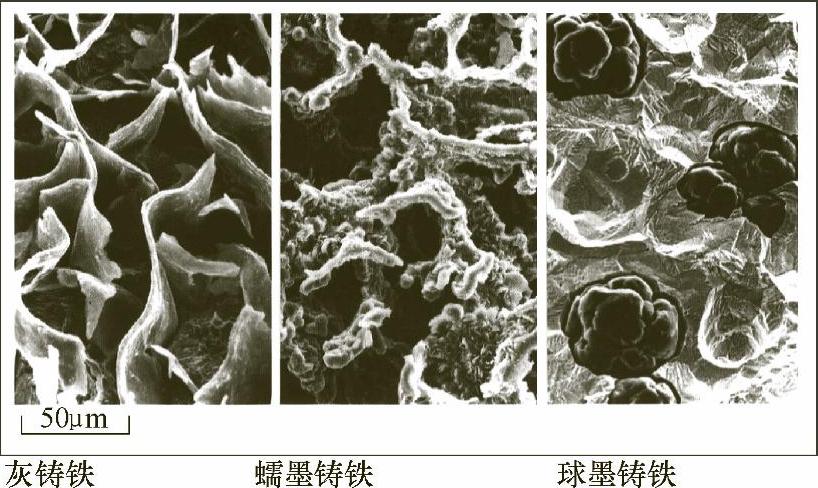

当然,不同的工件材质会有不同的表现,依然会对切削速度-表面粗糙度曲线产生影响。图2-115所示为三种铸铁的金相组织,这些成分和结构(如球墨铸铁的球状石墨在切削中能起润滑作用)的不同,相同的铰刀也会有不同的切削效果(图2-116)。

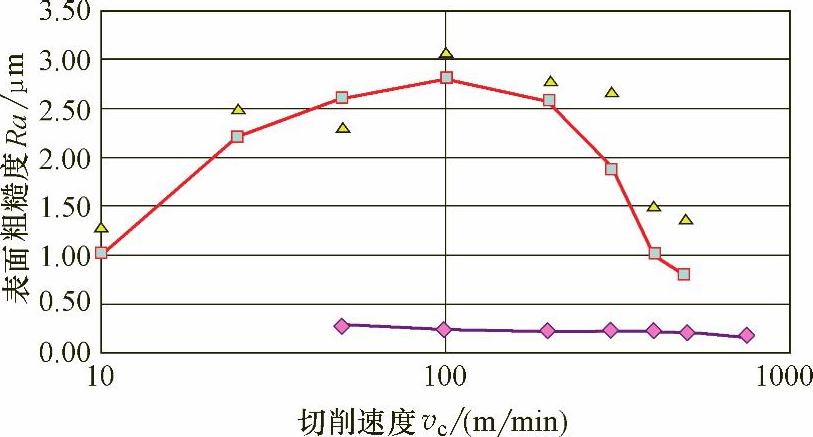

图2-117所示为用45°主偏角带TiN涂层的铰刀铰削类似06Cr17Ni12Mo2Ti不锈钢的结果(德国材料编号1.4571,牌号X6CrNiMoTi17122),切削速度为30m/min,进给量为0.10mm/r;而图2-118为加工含硅13%的铸铝的结果,其中红色小方块为刀片材质硬质合金,黄色三角形为刀片材质带TiN涂层的硬质合金,而玫瑰色的菱形则刀片材质是聚晶金刚石。

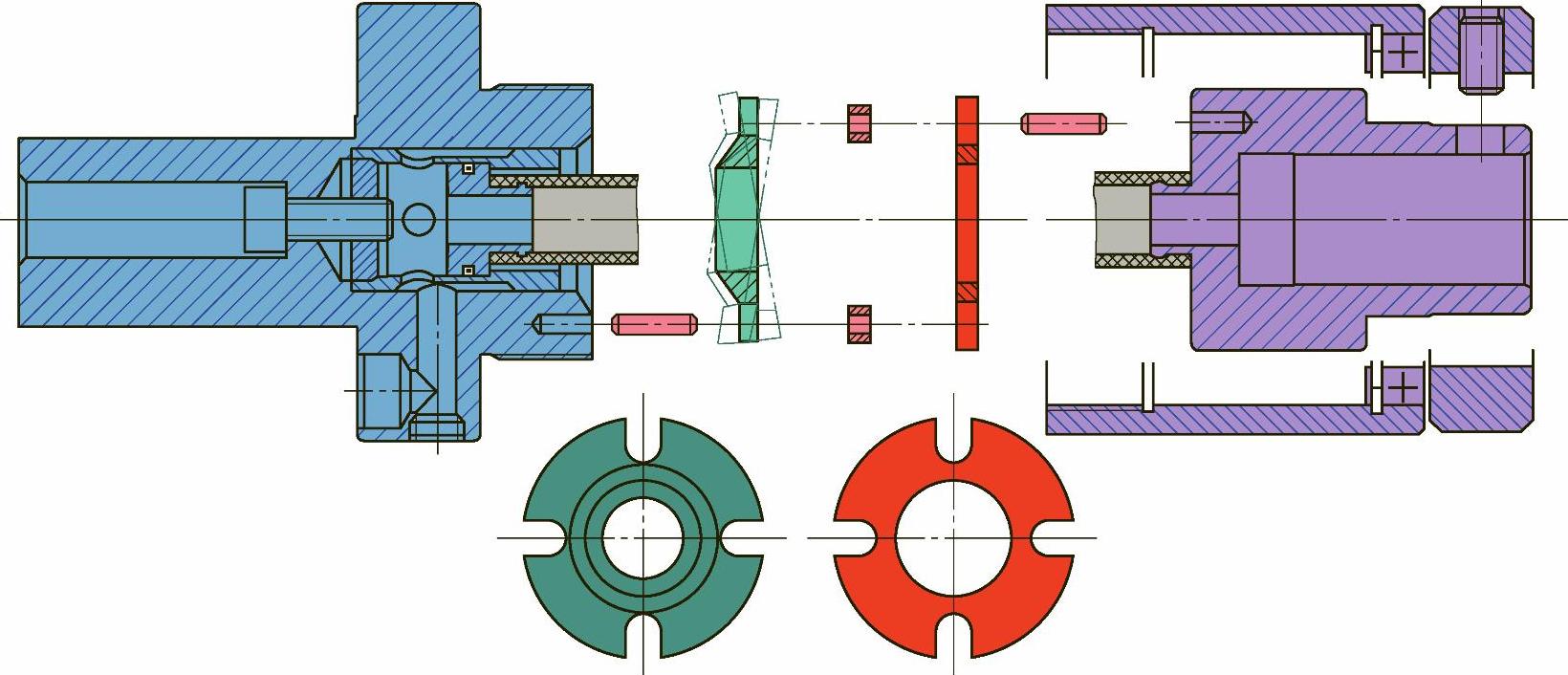

图2-111 车床用铰刀位移、偏转适应DPS系统(图片来源:高迈特)

图2-112 车床用DPS系统外形图(图片来源:高迈特)

图2-113 传统铰削的切削速度与表面粗糙度的关系(图片来源:高迈特)

图2-116 铸铁成分影响切削效果(图片来源:高迈特)

图2-114 高速铰削的切削速度与表面粗糙度的关系(图片来源:高迈特)

(https://www.xing528.com)

(https://www.xing528.com)

图2-117 切削某不锈钢的结果(图片来源:高迈特)

图2-115 三种铸铁的金相组织(图片来源:高迈特)

图2-118 切削某高硅铝的结果(图片来源:高迈特)

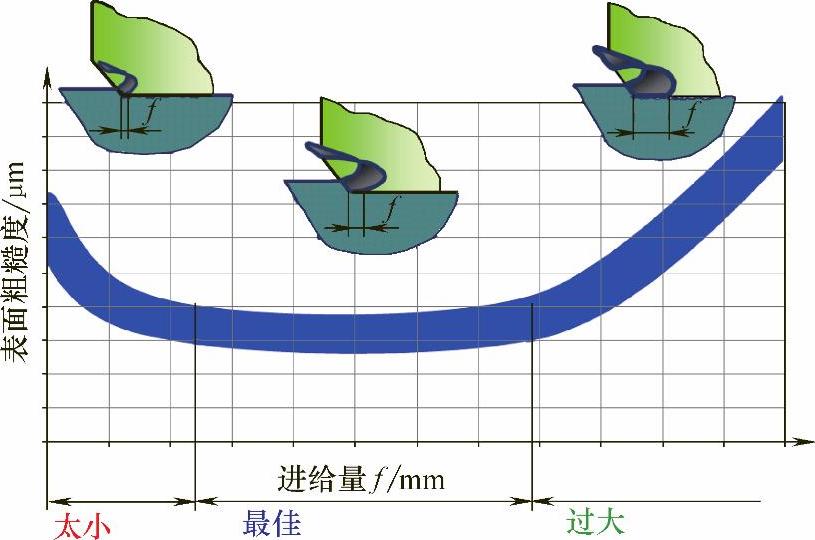

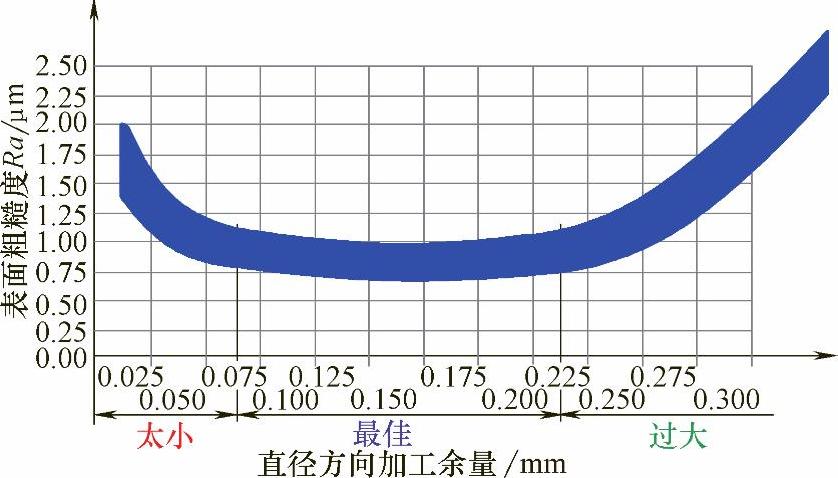

进给量对表面粗糙度的影响呈现一个盆地的形态,过大或者过小都不合适(图2-119)。当然,如果用户选用的是高速铰刀而不是常规的铰刀,进给量可以提高不少(图2-120)。

图2-119 进给量—表面粗糙度关系(图片来源:高迈特)

图2-120 高速铰削的进给量(图片来源:高迈特)

铰削的切削深度是铰刀完工直径与预制孔直径之差的1/2,这一尺寸也称为铰削余量。合理的铰削余量曲线与进给量曲线有些相似,过大过小都不很合适(图2-121)。因为铰削余量留得太小,铰削时不易矫正上道工序残留的变形以及去掉表面残留的缺陷,铰孔质量会达不到要求。同时因为余量小,受铰刀在刃口钝圆的影响,切屑难以从工件表面分离(参见《数控铣刀选用全图解》的图2-80),第Ⅲ变形区厚度大,后面上的摩擦可能极其严重,从而降低铰刀的刀具寿命。如果所留的铰削余量太大,势必加大每一个切削刃的切削负荷,破坏铰削过程中的稳定性,并且增加铰削中切削热,使铰刀的直径受热膨胀,孔径也可能随之扩张超出预设范围;切屑变形困难易呈被强迫撕裂的状态,增加加工表面粗糙度值,降低了表面质量。

图2-121 铰削余量—表面粗糙度关系(图片来源:高迈特)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。