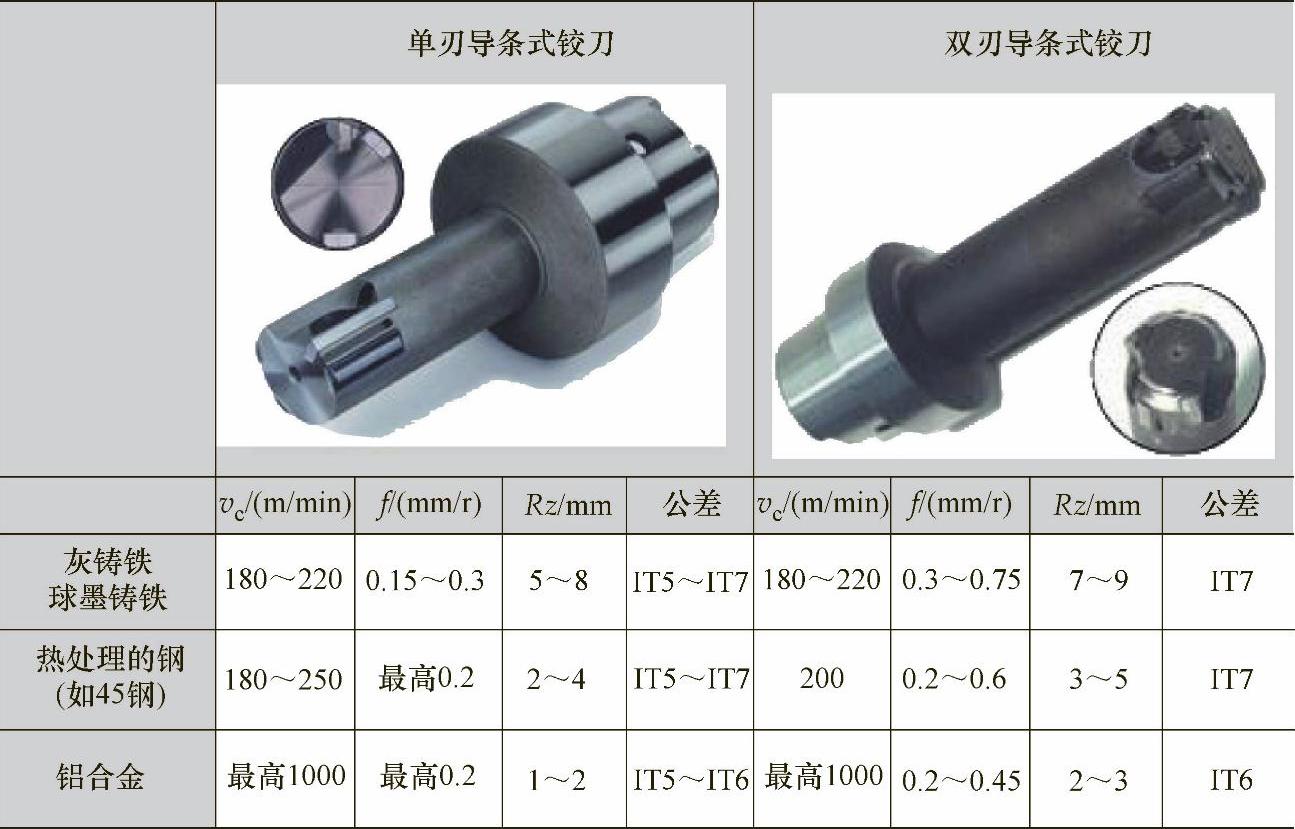

图2-62 单刃导条式铰刀(图片来源:玛帕刀具)

■单刃导条式铰刀

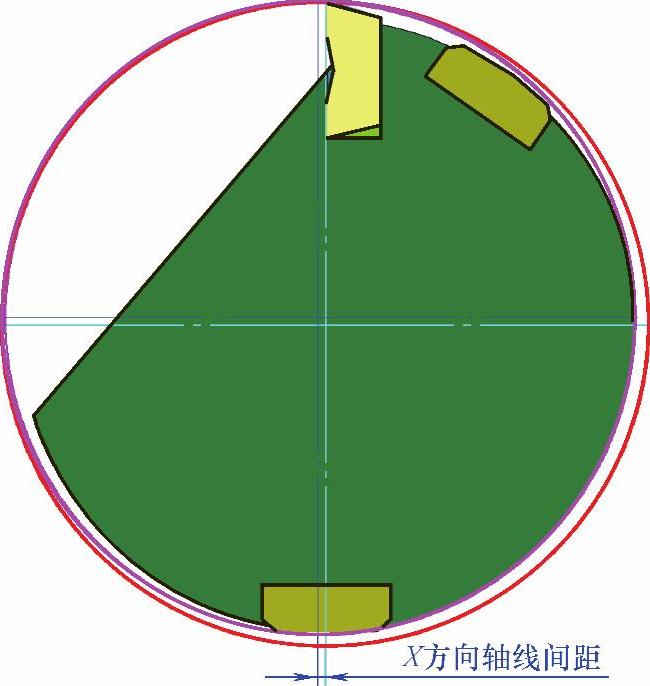

通常认为单刃导条式铰刀(图2-62)是在多刃铰刀的基础上而设计的精密铰孔刀具。它的铰孔精度高,是由于其单刃刀齿和导向块在径向剖面构成三点定圆,圆度误差(圆度误差如图2-34所示)较小。这种铰刀在汽车制造行业有较多的应用。

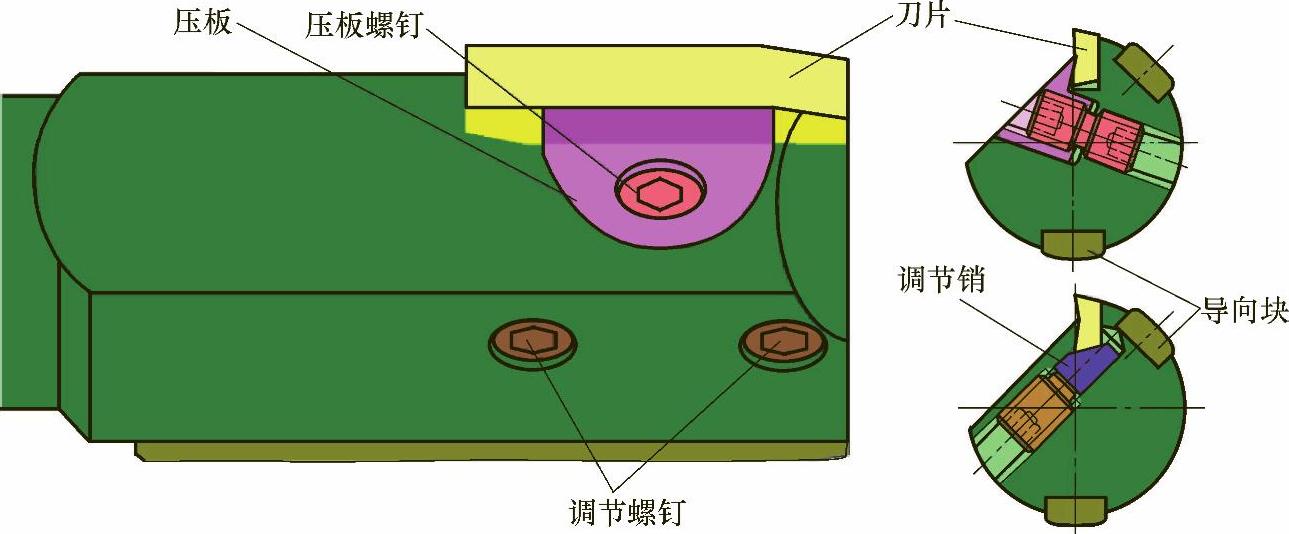

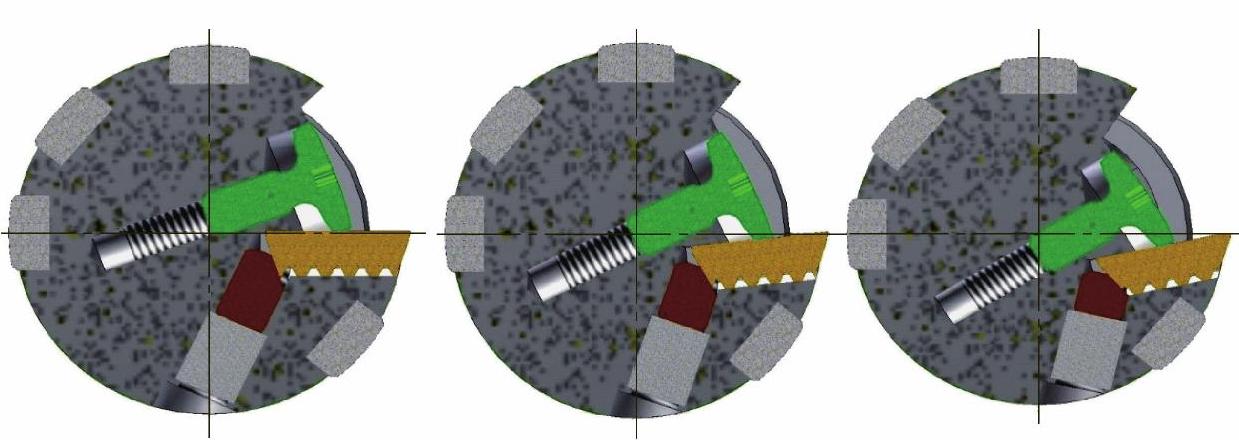

数控铰削中常见的单刃导条式铰刀是一种定尺寸可微调的孔精加工铰刀,其结构示意图如图2-63所示。

在图2-63中,绿色的是单刃导条式铰刀的刀体;黄色的是铰削刀片,由红色的压板螺钉通过淡紫色的压板压紧在刀体上;土黄色的是两根导向块(也称导条),一般直接安装在刀体上,不可调节。

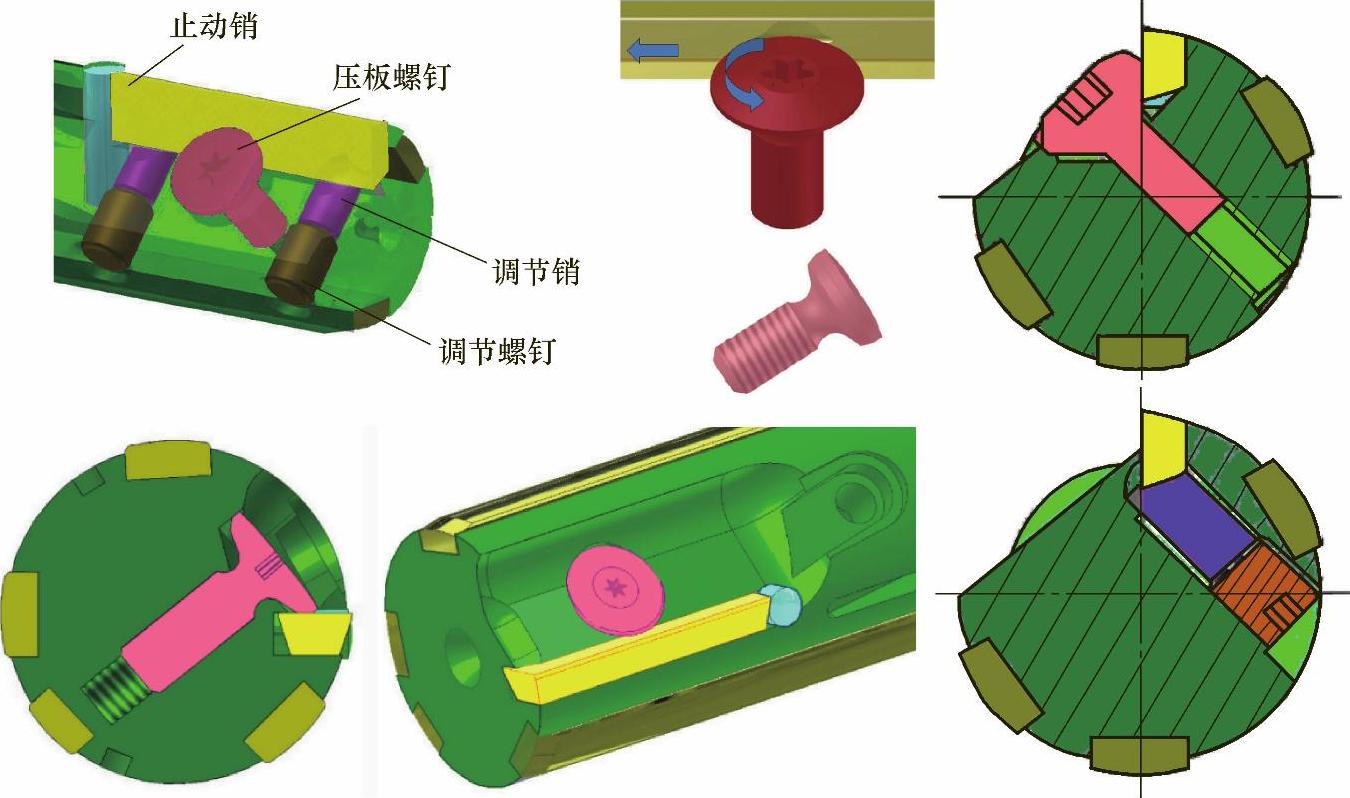

肯纳金属的RIR单刃导条式铰刀与上述铰刀结构类似,不同的是取消了压板,而用压板螺钉来直接压紧刀片(图2-64)。这个左旋螺纹的压板螺钉在拧紧的过程中,会通过螺钉与刀片的摩擦力带动刀片向后靠紧止动销,从而帮助刀片准确实现轴向定位。而RIR铰刀的直径调节、导锥调节等与“压板+压板螺钉”方式的单刃导条式铰刀相比没有太大差别。

图2-63 单刃导条式铰刀结构示意图(图片来源:玛帕刀具)

图2-64 单刃导条式铰刀压板螺钉压紧方式(图片来源:肯纳金属)

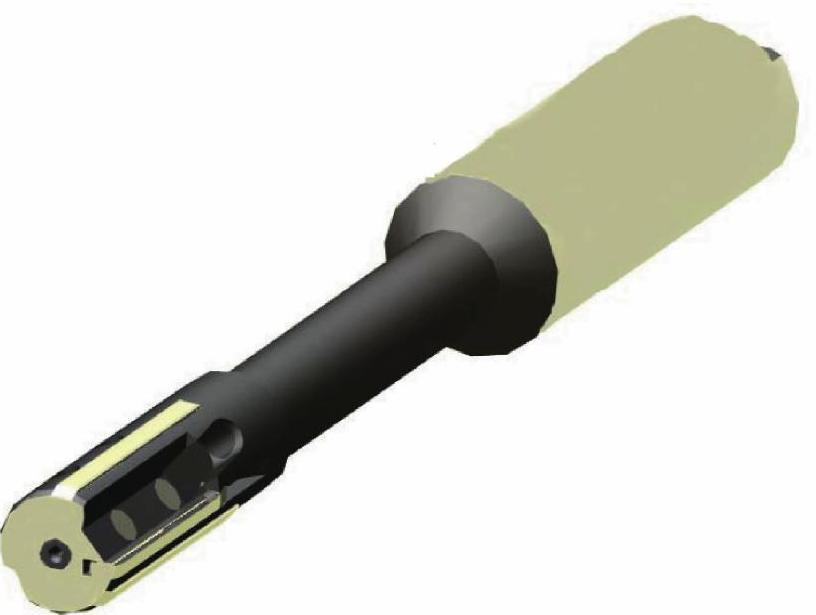

山高刀具的单刃导条式铰刀BiFix(图2-65)看上去似乎也是用两个压紧螺钉压紧,但它的压紧结构与肯纳金属仍有本质差别。图2-66所示为BiFix铰刀的外形图与剖视图。由图可知,除了用钢球(淡紫色)替代调节销之外,BiFix与前述的两种铰刀几乎相同,但锁紧却有些差别。BiFix的锁紧件侧面(暗粉色)呈现S形,以锁紧螺钉(玫红色)压锁紧件的下方,带动整个锁紧件沿锁紧件外圆柱的方向向下移动,使其锁紧面压住刀片。这一结构与压板螺钉方式相比,结构稍显复杂,刀体刚性会有所减弱,但锁紧件的移动方向可靠,不易产生径向圆跳动,夹紧面与刀片的贴合会比较稳固。从图2-66还可以看到,山高刀具的BiFix在刀片后方也有一个止动销,这点与图2-64所示单刃导条式铰刀压板螺钉压紧方式类似。

图2-65 单刃导条式铰刀BiFix(图片来源:山高刀具)

图2-66 BiFix铰刀的外形图与剖视图(图片来源:山高刀具)

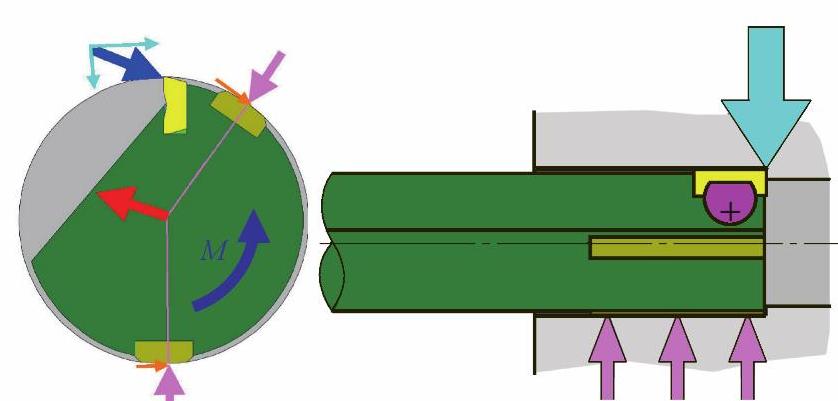

图2-67 单刃导条式铰刀在工作中的受力简图(图片来源:玛帕刀具)

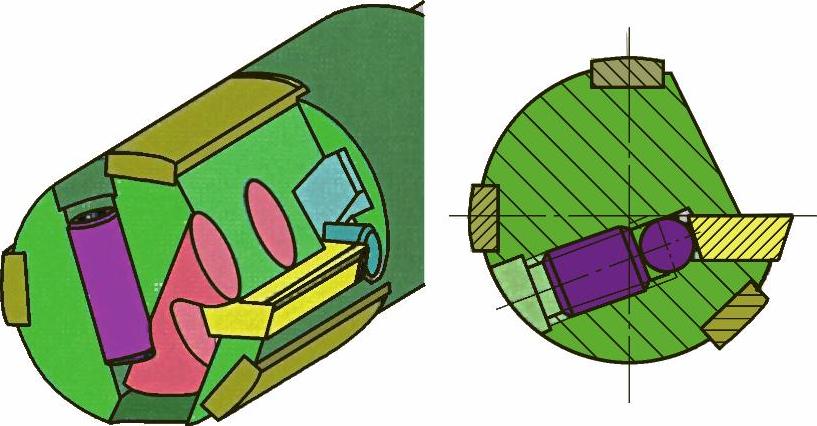

图2-67所示为单刃导条式铰刀在工作中的受力简图。在铰削中,铰刀在机床的驱动转矩M(紫色)的作用下旋转进行切削,作用在刀尖上的切削力(深蓝色)可分解为天蓝色的径向切削力和切向切削力;铰刀受力微微弯曲变形后导条与孔壁接触产生淡紫色的支承力,两个导条上的支承力的合力(红色)与切削力(深蓝色)大致上大小相等、方向相反(导条与孔壁可能有少量的摩擦力),形成一个与驱动扭矩相反的力矩。

这样的铰刀由导条支承在孔壁上,支承由导条承担(多刃铰刀的刀齿兼具切削与支承双重作用),不易产生让刀;切削刃由于不再承担支承作用而取消了刃带,锋利的切削刃可以更接近纯切削状态(第Ⅲ变形区较小,参见图2-22),也不易产生黑斑、材料微量堆积等现象,加工表面质量较好;刀片可更换,便于针对不同的加工对象更换不同的刀片材质、刀片涂层、刀片几何参数;双螺钉的调节机构既可以调节铰刀的外径,也可以调节铰刀的倒锥量(即铰刀的副偏角)。

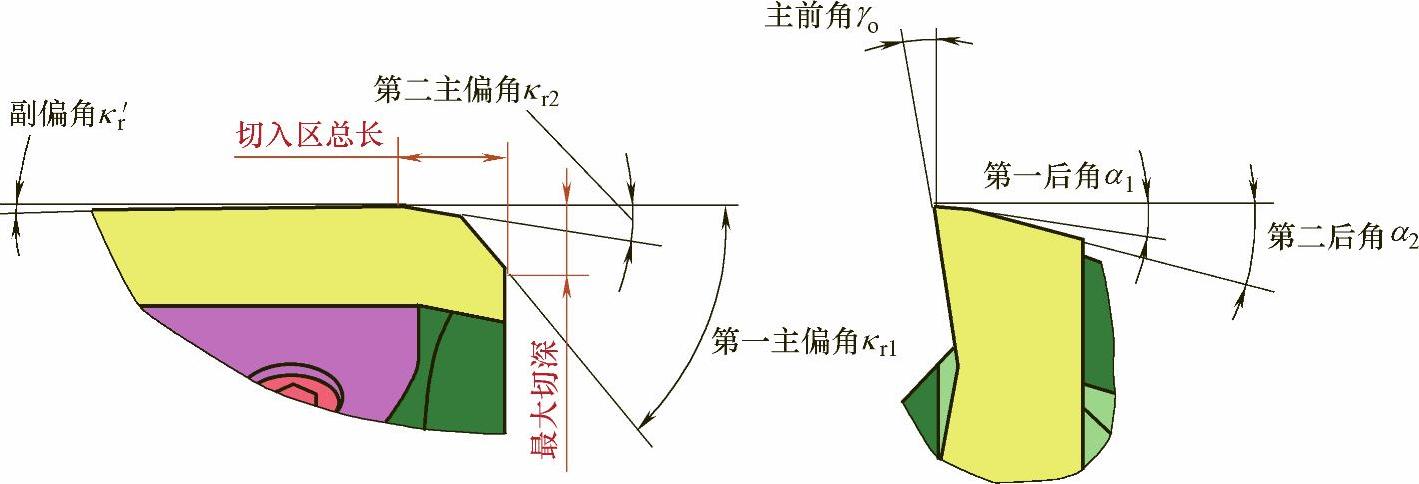

图2-69 单刃导条式铰刀的主要几何角度(图片来源:玛帕刀具)

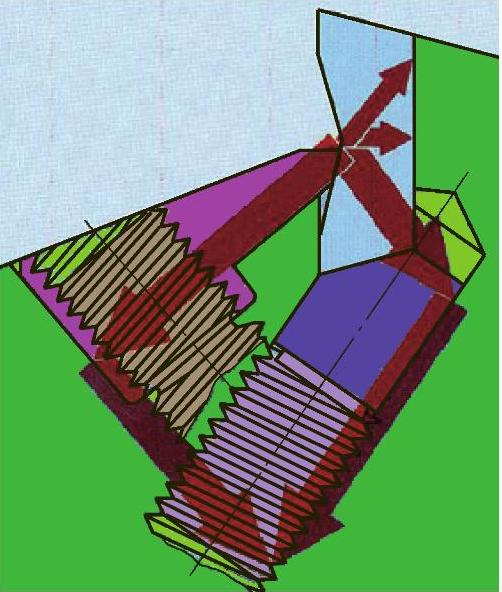

图2-68 单刃导条式铰刀内部的受力(图片来源:玛帕刀具)

另外,单刃导条式铰刀内部的受力(图2-68),即两个调节销、压板和刀片、刀体之间构成了一个稳定的受力系统,具有带自锁功能的锁紧、调整机构,使得刀具的尺寸非常稳定。

图2-69所示为单刃导条式铰刀的主要几何角度。其中第一、第二主偏角及2个浅棕色的并非几何角度的尺寸(切入区总长、最大切深),这一部分称为“切入区”,它与副偏角构成的倒锥(切出区)都是导条式铰刀的重要概念。

几种不同的通孔铰削用切入区类型见表2-2。其中有些切入区总长较长,代表切削时负载比较分散,若用于不通孔则需要预制孔比成品孔的深度大些;有些第二主偏角较小,代表在这一部分径向力会较大,有利于导条的工作,同时这一部分的切削

图2-70 刀片外伸量(图片来源:玛帕刀具)

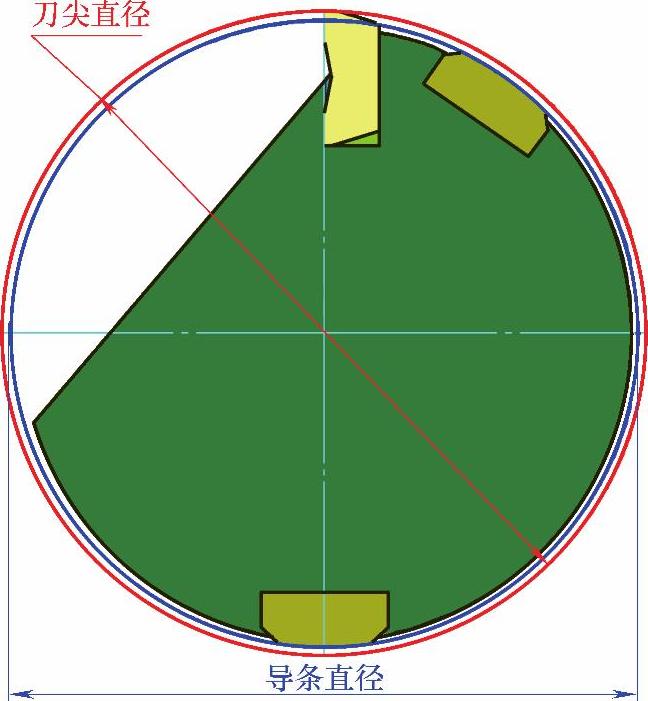

这样就能够理解图2-71所示的导条式铰刀两个静态直径的概念,一个是刀尖直径(用红色表示),一个是导条直径(用蓝色表示)。由于两者之间存在间隙,铰削时在刀尖上的切削力的作用下,刀具发生微量的弯曲变形(参见《数控车刀选用全图解》一书的图3-11),实际孔径持续减小,但当两根导条分别接触到孔壁(严格意义上有切削液的作用下常态是导条与孔壁不接触,这个在以后的“导条式铰刀的润滑”中讨论)时,刀杆的变形受到约束无法继续,孔径也不再变小,这时就形成了稳定的孔径。

这一孔径见图2-72中的紫色圆(红厚度较小,切屑薄而宽;有些最大切深较大,更适合大进给。

表2-2 几种不同的通孔铰削用切入区类型

刀片的径向微调由两个轴向位置不相同的褐色的螺钉推动深紫色的调节销来完成,这种微调只能由较小直径调至较大直径,而不能够由较大直径调至较小直径,这点务必加以注意。

另外,由于存在两个微调位置,这就能通过有微小差别的调整为刀片的副切削刃带来倒锥量(又称背锥量),而一般的倒锥量推荐为1‰,即κ'r≈3'27''。

前角γo的选择原则与车刀、铣刀等并无原则差别,主要是考虑铰刀的锋利性和刃口的强度。γo越大,铰刀越锋利,但刃口强度就相对较差。玛帕刀具单刃导条式铰刀的γo主要有0°、6°和12°三种类型(但有些刀片材质可选类型较少,如金刚石材质的也许仅有0°和6°两种类型),建议加工铸铁可选γo=0°,加工钢件可选γo=6°,而加工铝合金则选γo=12°。

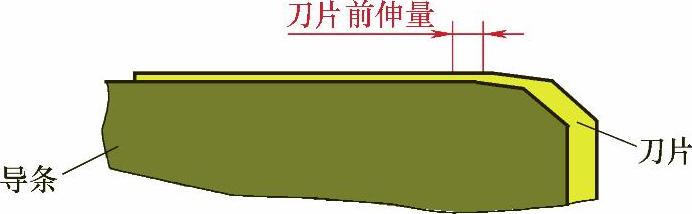

导条式铰刀的刀尖与导条一般不在同一个直径上,两者之间存在着一个差值称为刀片外伸量,如图2-70所示。这个刀片外伸量,肯纳金属推荐为0.005~0.008mm,玛帕刀具推荐作为铰刀外伸量时为0.01mm,用作镗削则较小。色圆为铰刀刀尖直径,同图2-71中的红色圆),该圆直径大致等于刀尖至对面导条的距离(即铰刀测量直径)。不但两个直径不同,位置也发生了移动:图中天蓝色为刀尖圆的轴线,深蓝色为孔的轴线,两者在X和Y方向都产生了间距(Y方向间距图中未标出,大约为外伸量的1/2)。

图2-71 导条式铰刀两个静态直径的概念(图片来源:玛帕刀具)

图2-72 铰刀轴线的位移(图片来源:玛帕刀具)

图2-73 刀片前伸量(图片来源:玛帕刀具)

刀片与导条除了径向关系之外,还有一个轴向关系,即刀片前伸量(图2-73)。刀片前伸量是要保证导条接触的已铰削完成的孔壁而不是未加工的毛坯孔或正在加工的部分,但刀片前伸量太大将导致导条不能及时支承孔壁而使铰刀产生偏斜。这与整体硬质合金钻头的第二刃带轴向位置的原理是非常类似的。玛帕刀具建议,这个刀片前伸量以0.25~0.3mm为宜,而肯纳金属的建议,这个刀片前伸量以0.3~0.4mm为宜。

以上介绍的刀片外伸量、刀片前伸量、切入区类型和倒锥量都是导条式铰刀的重要参数。

除了这些重要参数,导条式铰刀的刀片材料、导条材料也都是可选的。

刀片的常用材质有硬质合金、涂层硬质合金、金属陶瓷、涂层金属陶瓷、陶瓷、立方氮化硼、天然金刚石、聚晶金刚石等,而导条的材质主要有硬质合金、金属陶瓷和聚晶金刚石。导条式铰刀刀片材质的选择,原则上与车刀没有太大差别,需要了解的读者可参阅《数控车刀选用全图解》一书,至于导条材质的选择,从技术上说硬质合金和聚晶金刚石都有极广泛的适应面。聚晶金刚石的导条耐用但价格较高,而硬质合金的导条虽然价格较经济但耐用程度较差,而金属陶瓷的导条主要应用在钢和球墨铸铁的场合。玛帕刀具推荐了一种导条材质的组合,即在前面15mm长度上使用聚晶金刚石的导条,而在铰刀的较后位置使用硬质合金的导条。

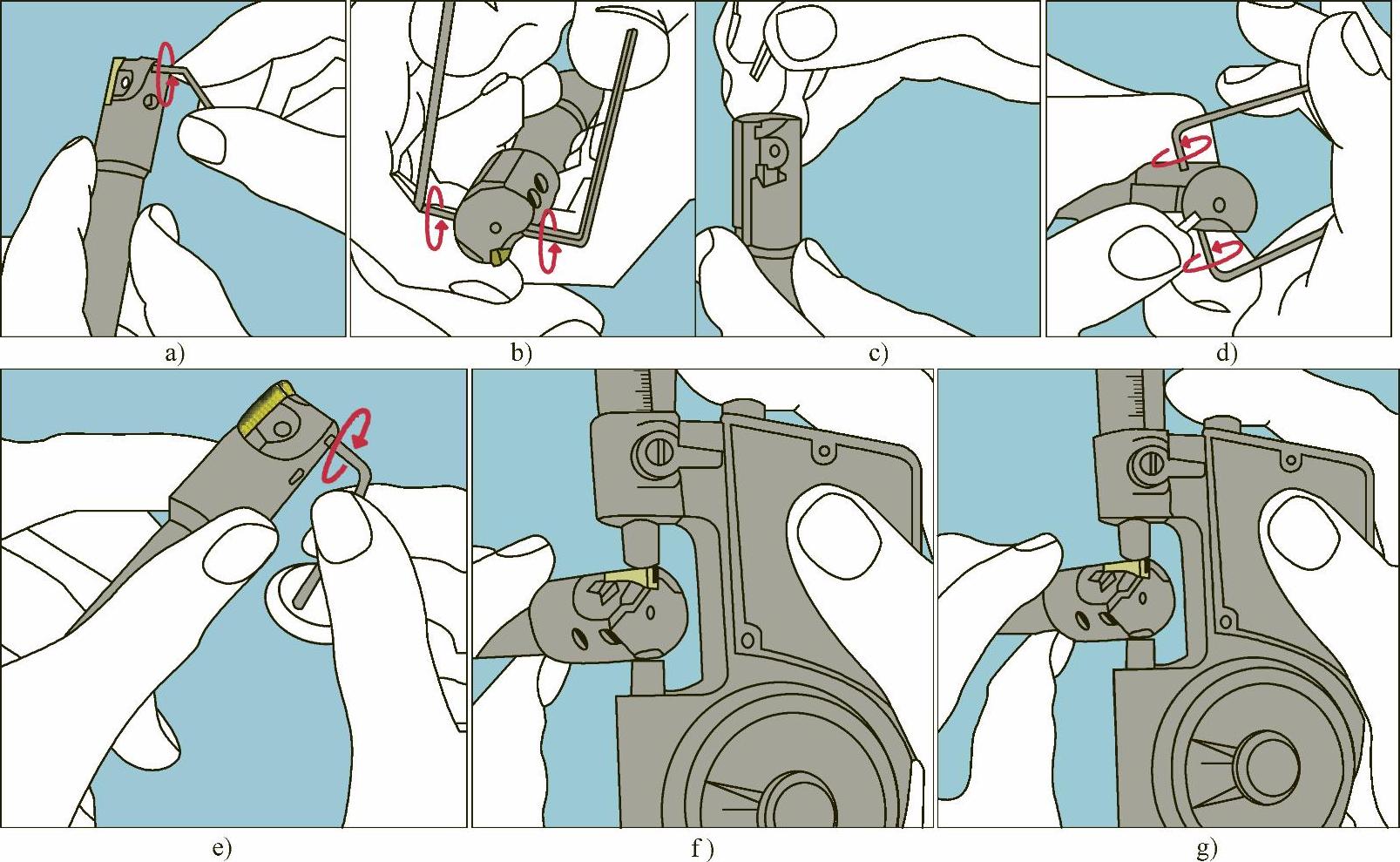

图2-74所示为导条式铰刀更换刀片和调整方法。(https://www.xing528.com)

卸下刀片时,首先按逆时针方向稍许旋松两个调节螺钉(只需松半圈即可,图2-74a),随后用两个扳手分别从刀片的前面和底面两个方向旋松压板螺钉(前面一侧是逆时针方向而底面一侧是顺时针方向),注意按图2-74b所示用两个扳手打开(由于螺钉的扳拧结构是承受扭矩能力较弱的内六角而不是花型内六角Tox或强化的花型内六角Tox plus,因此必须用两个扳手以防扳拧部位损坏)。这时,刀片就可以沿轴线方向从铰刀端部取出。

图2-74 导条式铰刀更换刀片和调整方法(图片来源:玛帕刀具)

装上刀片时的步骤则大致相反,但注意安装刀片前务必清洁刀片座(图2-74c),且不能像其他刀具那样用压缩空气去吹,因为刀片槽的底部有调节销,如果切屑或其他杂物落入调节销,就会在装入刀片后垫在刀片和调节销之间,受到切削力后很可能产生切屑折叠、杂物压缩而使切削刃位置发生改变,那么切削刃的外伸量和倒锥量都会被改变,导致切削效果不可控。装入新刀片后应同样用双扳手旋紧压板螺钉,不过这次方向与卸下刀片正好相反(图2-74d)。接着旋动调节螺钉进行粗调节(图2-74e),若卸下刀片时调节螺钉松了半圈,则粗调节旋回1/4圈。用精密的千分尺测量铰刀切入区结束处的直径,单方向旋动调节螺钉直至直径值符合要求(图2-74f)。切记,铰刀直径必须比安装完调节前的尺寸大,以保证调节螺钉端部与刀片刚性接触。随后用调整直径相同的方法调整后面一个螺钉,以控制切削刃的倒锥量(图2-74g)。

图2-75 双刃导条式铰刀(图片来源:玛帕刀具)

图2-76 两种结构的双刃导条式铰刀(图片来源:玛帕刀具)

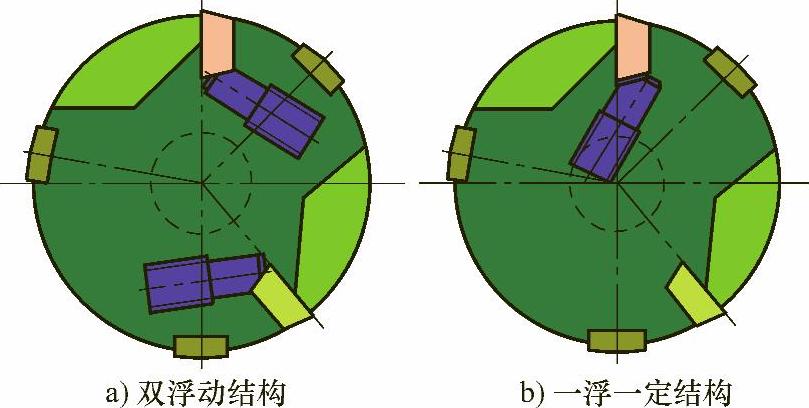

■双刃导条式铰刀

双刃导条式铰刀(图2-75)是为改进铰削钢和铸铁时的表面质量和刀具寿命而开发的一种改进型铰刀。

双刃导条式铰刀有两种常见的结构(图2-76),一种是两个刀片均可调,称为双浮动结构,两个刀片的结构各自与单刃导条式铰刀的结构大致相同,而另一种是只有一个刀片是可调的,另一个刀片则是固定的,称为一浮一定结构。

双浮动结构的优点是灵活性强,可调节量多;缺点则是调整耗时、影响效率,另外小直径的双浮动结构由于内部挖去的材料相对较多,结构刚性有较明显下降。一浮一定结构的优点是夹持刚性较强(能适应更高的切削速度和进给量,效率更高),调整方便简单;缺点是可改变的因素太少,应变能力不足。

在双刃导条式铰刀中,两个刀片间的位置及与导条的位置也各不相同,也就是说两个刀片的外伸量和前伸量是各不相同的。图2-77所示为双刃导条式铰刀的刀片和导条的径向和轴向位置:淡橙黄的是1号刀片,它是带调节的,其外伸量为8~10μm(即它的径向高出土黄色的导条8~10μm),前伸量为0.25mm(即它的切入区结束点比导条往前伸出0.25mm);浅黄色的是2号刀片,它在一浮一定结构中不可调节而在双浮动结构中也可调节,它的外伸量是-15~-10μm(即它的径向比导条要低10~15μm),而前伸量为0.5mm,也就是它的作用是铰刀的“先头部队”,帮助1号刀片去除主要的径向余量,使1号刀片的切削深度控制在18~25μm(微量),但它与图2-72所示的确定孔的直径、位置无关。

图2-78所示为单、双刃导条式铰刀切削性能对比(图中铰刀更接近镗刀)。可以看到,通常两者的切削速度相当,进给量则是双刃导条式铰刀较大(即可能的切削效率较高),但精度和表面粗糙度则是单刃导条式稍占优势,尤其是在表面粗糙度方面。

图2-78 单、双刃导条式铰刀切削性能对比(图片来源:玛帕刀具)

图2-77 双刃导条式铰刀的刀片和导条位置(图片来源:玛帕刀具)

■可转位的导条式铰刀

可转位的导条式铰刀有两种:一种是双调节螺钉可转位导条式铰刀(图2-79),其用刀座加刀片替代原来的刀片,维持两个调节螺钉,保持既可调节直径又可调节倒锥量的结构(图2-79);另一种是单调节螺钉可转位导条式铰刀RIQ(图2-80),其缩短单刃(或双刃)铰刀的刀片长度并成为可转位(具备多个可用刃口),只可通过调节直径固定其倒锥量,并将两个调节螺钉减少成一个调节螺钉(图2-80)。

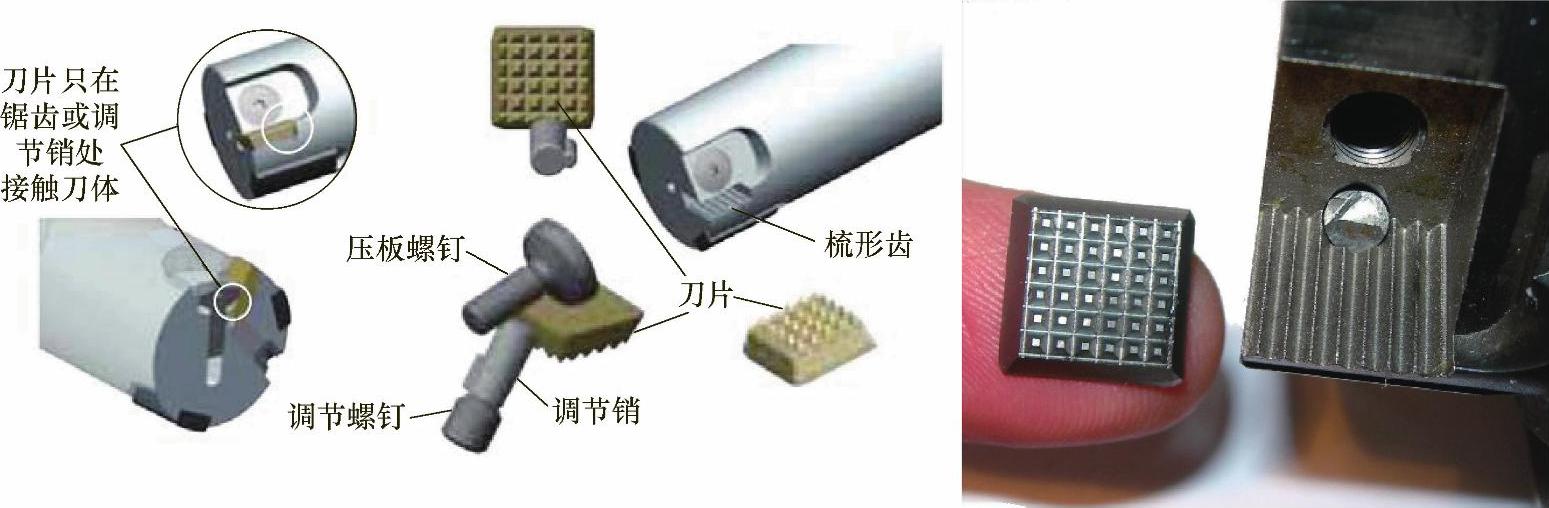

肯纳金属的单调节螺钉可转位导条式铰刀RIQ采用的锁紧螺钉与其RIR一致(图2-64),刀片底座带有正交齿条(梳形齿),如图2-81所示。该铰刀的前角由刀杆上刀片槽的方向确定(图2-80),常规的铰刀前角有0°、6°和12°三种,这一点与之前介绍的玛帕刀具的前角一致。这种方式使同种刀片构成不同的前角(图2-82),只是此方法会使刀片安装后的后角较小。因此,常常在大批量生产的场合,即使可采用改变刀片安装角来构成不同的前角,还是建议使用专用刀片。

图2-79 双调节螺钉可转位导条式铰刀(图片来源:玛帕刀具)

图2-80 单调节螺钉可转位导条式铰刀RIQ(图片来源:肯纳金属)

图2-81 RIQ刀片底面接触(图片来源:肯纳金属)

还可以用多个RIQ刀片来构成复合的精铰刀,如图2-83所示。

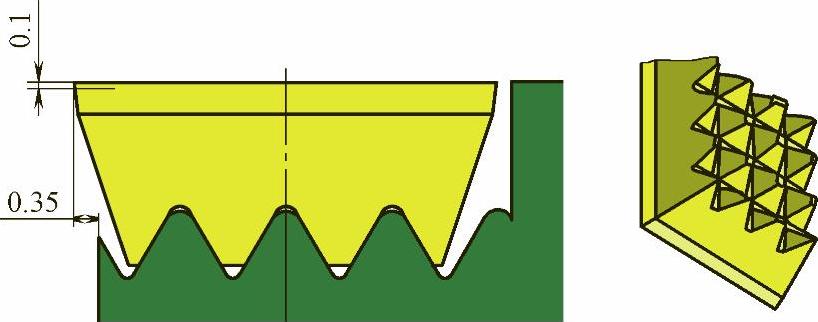

玛帕刀具的易调节铰刀EA(图2-84)与肯纳金属的RIQ类似,只是用销代替了齿条。

在调节易调节铰刀EA时,调节螺钉推动调节销向前,调节销的斜面推动刀座换向沿着高精度导向销的方向移动,从而移动刀片,改变了铰刀的切削尺寸;而倒锥量则是由嵌在刀座背后的高精度导向销的方向确定。

图2-82 RIQ铰刀的前角(图片来源:肯纳金属)

图2-83 多个RIQ刀片的复合精铰刀(图片来源:肯纳金属)

图2-84 易调节铰刀EA(图片来源:玛帕刀具)

■导条式铰刀的润滑

导条式铰刀正常的工作状态是导条不与孔壁产生摩擦:导条与孔壁之间有一个由切削液形成的油膜。

铰刀与工件之间存在着运动:既有形成切削速度的主运动又有形成进给的进给运动(相对主运动而言进给运动很小)。铰刀和孔壁之间既有运动又能生成油膜,这样的油膜称为“动压油膜”。

动压油膜的形成需要以下三个条件:两摩擦表面之间必须能形成收敛的楔形间隙;两表面之间必须连续充满具有一定黏度的液体;两表面之间必须有一定的相对运动速度。

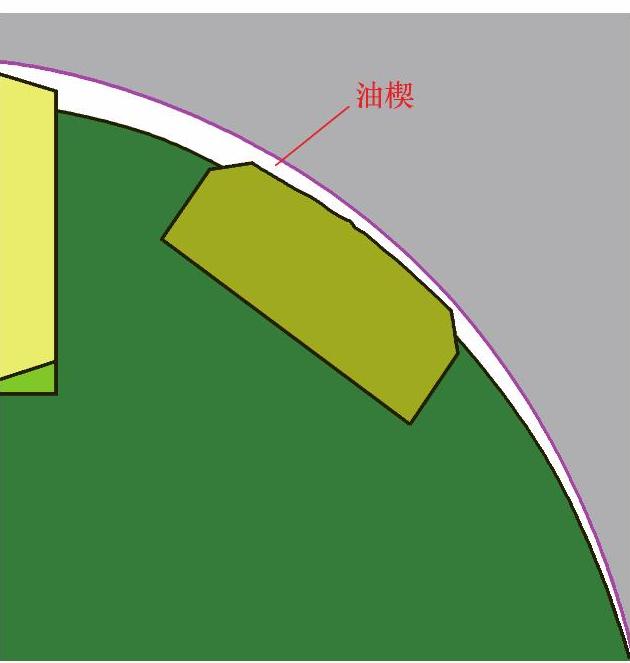

图2-85 导条式铰刀的油楔

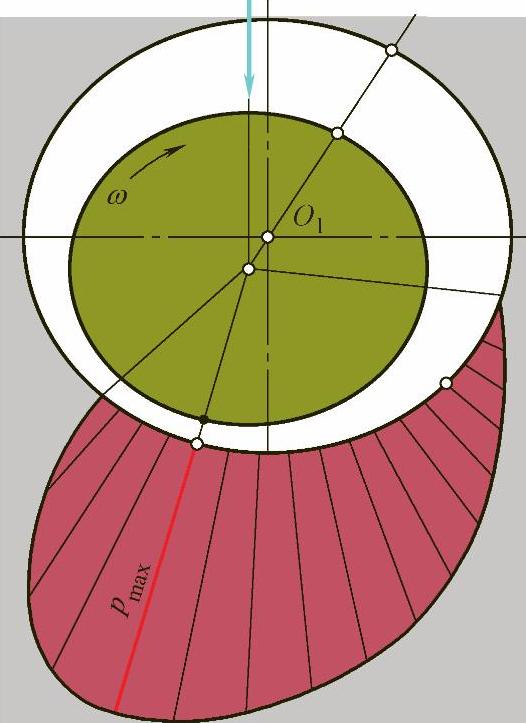

图2-86 动压油膜压力分布

导条圆与孔的直径存在差异(直径差值为一个刀片外伸量),加上两者之间存在偏心(图2-72),形成了一个“油楔”(图2-85)。形成油楔后,在两者之间就有一层油膜,如图2-86所示(直径差和偏心距都已被放大):白色为正在铰削的孔,土黄色为导条圆,暗红色为压力逐点变化的油压,大红的线为最大油压。这层油膜使导条与孔壁脱离摩擦,两者之间似乎有一个轴承托起整个铰刀。

为了确保油膜的建立,玛帕刀具建议使用乳化液(原液矿物油含量不低于55%,不能用合成油),乳化液体积分数在10%~12%(即乳化液原液与水的配比为1∶9~1∶8)。如果铰刀采用的是硬质合金导条,建议体积分数不低于12%,但如果采用的是PCD材质的导条,由于PCD的摩擦因数较小,体积分数可以降低约一半。另外,乳化液不宜酸性太高(建议乳化液的pH值大于9.2),否则容易对机床、刀具产生腐蚀。另外,切削液必须要过滤,并且过滤的精度应小于25μm。未经过滤或过滤精度不足(即太粗),可能会破坏油膜的建立,加快导条的磨损,也会堵塞冷却通道。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。