■焊接刃口的数控铰刀

焊有硬质合金刀片的铰刀是数控铰刀的基本形式。

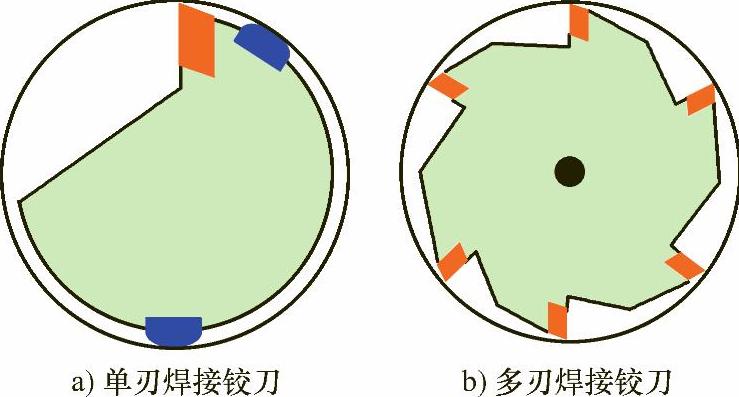

焊接式数控铰刀常分为单刃焊接铰刀和多刃焊接铰刀两种类型,如图2-26所示。

◆单刃焊接铰刀

单刃焊接铰刀类似于《数控钻头选用全图解》第5章“深孔钻”中的“枪钻”。目前,大部分单刃焊接铰刀已被机夹式的单刃导条铰刀所取代。关于单刃导条铰刀,稍后介绍。

图2-26 焊接刃口的数控铰刀分类

◆多刃焊接铰刀

•旋向和切向

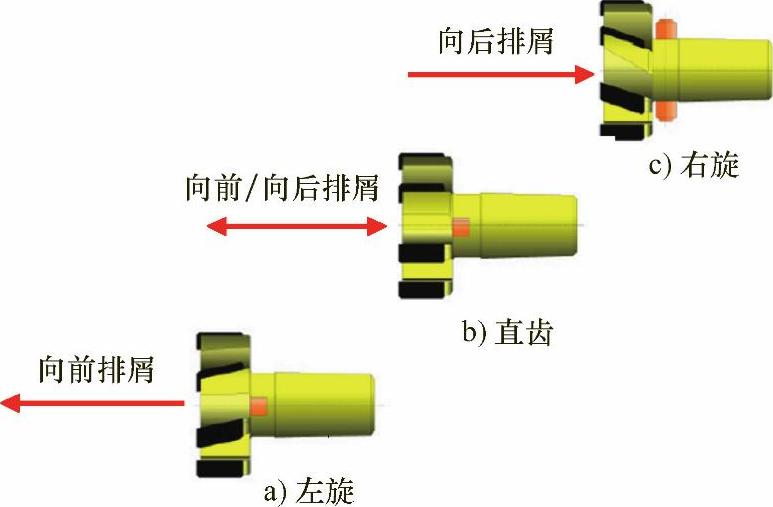

多刃焊接铰刀,可参照传统铰刀分为直槽和螺旋槽(因焊接刃铰刀通常切削刃较短,其与斜槽基本相同),螺旋槽(或斜槽)可分为左旋和右旋,如图2-27所示。

图2-28所示为刀齿旋向对排屑方向的影响(指常规的右旋铰刀)。当刀齿左旋(旋向和切削方向相反)切屑向前排出;直齿铰刀的切削刃既可向前排出又可向后排出;右旋铰刀(旋向与切削方向相同)的切屑向后方排出。

图2-27 铰刀刀齿的旋向(图片来源:肯纳金属)

图2-28 刀齿旋向对排屑方向的影响(图片来源:高迈特)

•切削刃结构

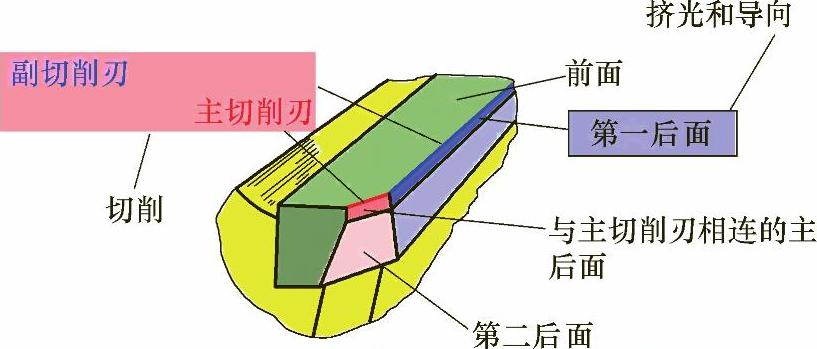

焊接铰刀的切削刃结构与车刀的切削刃类似,其切削刃结构如图2-29所示。

图中淡绿色的是前面(又称“前刀面”),前面边缘红粗线为主切削刃,蓝粗线为副切削刃。这两条切削刃主要起切削的作用。与主切削刃相邻的是主后面(又称“主后刀面”,图中淡红色的面);与主后面相连又对着加工表面的是第二后面(图中粉红色的面);与副切削刃相邻的是第一后面(径向刃带,指后角为“零”的副后面),第一后面的主要作用是挤光和导向。

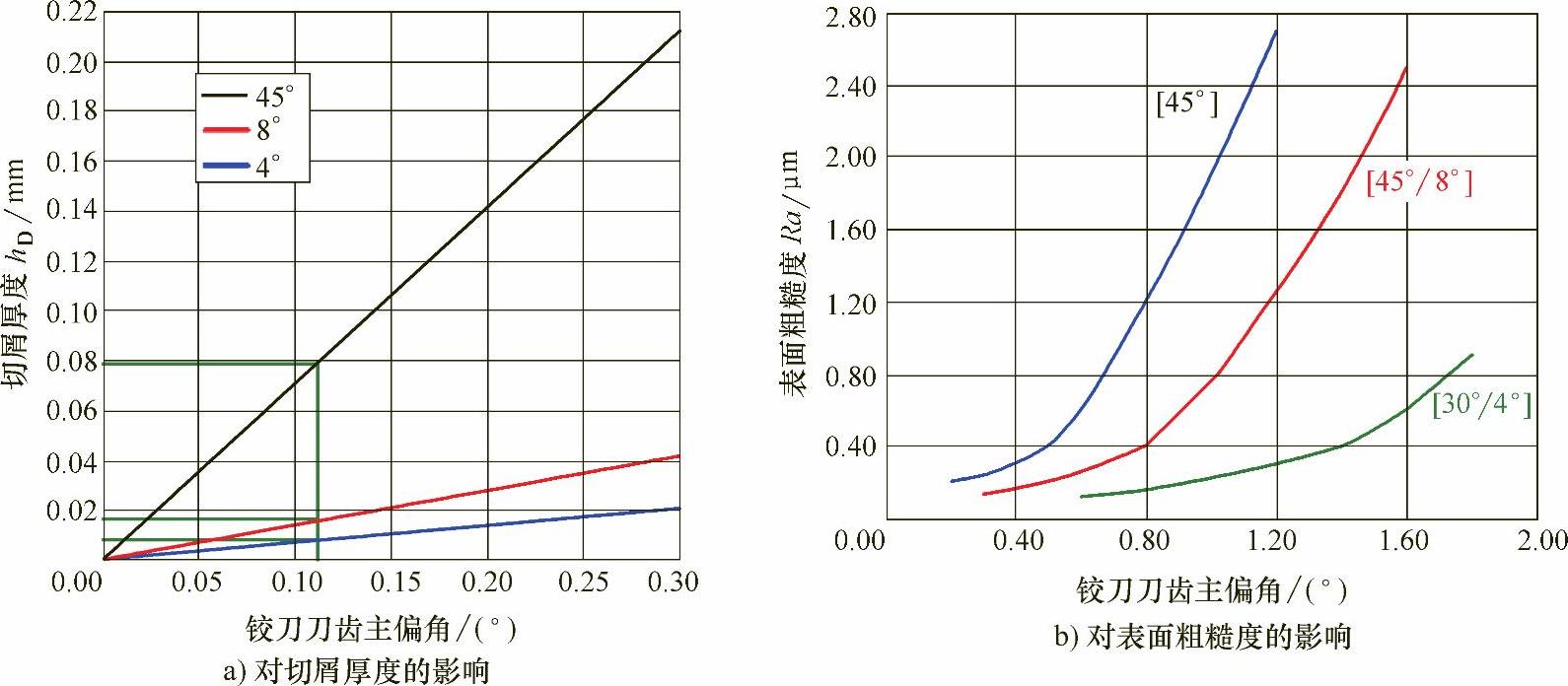

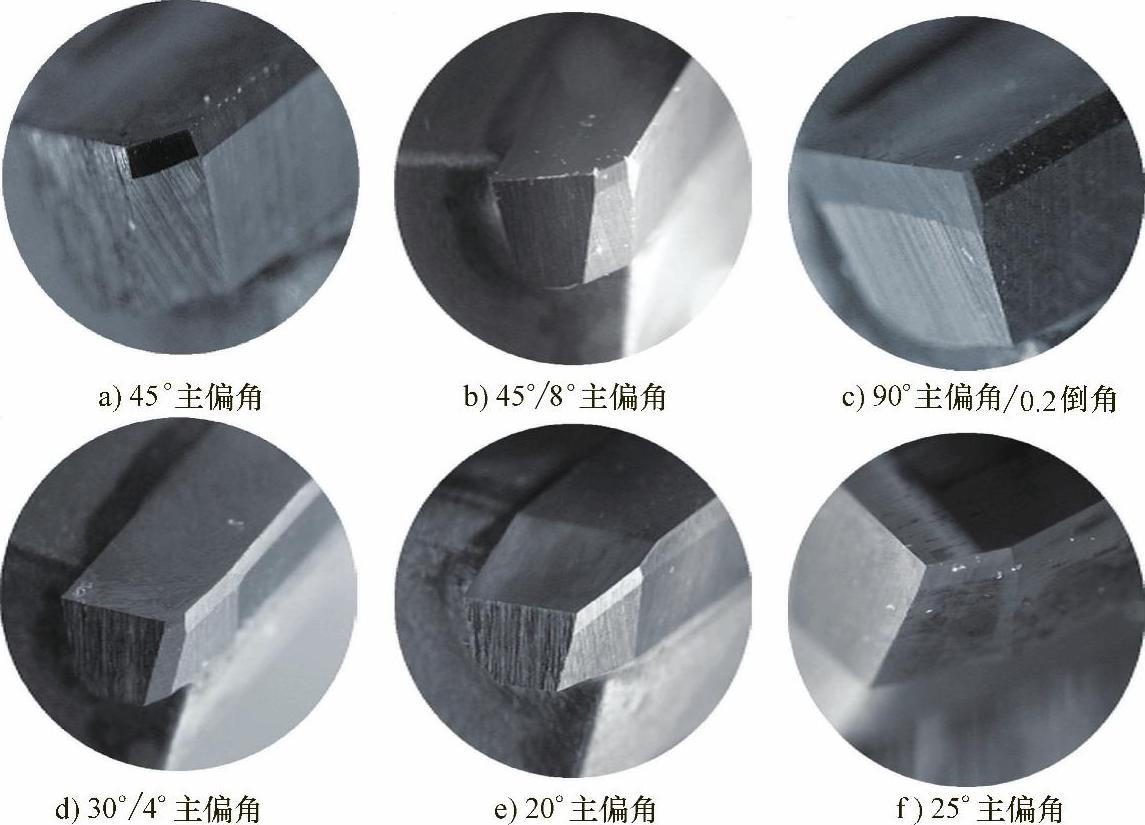

目前,数控铰刀的主切削刃通常不再是一整段的直线切削刃,而是两段直线组成的折线刃。因此,常用两个角度分别标注这些铰刀两段主切削刃各自的主偏角。图2-30a所示为单段45°主偏角;图2-30b所示为45°/8°双主偏角结合,代表主切削刃为45°主偏角,过渡刃为8°主偏角的折线刃;而图2-30c所示为30°/4°双主偏角结合,代表主切削刃为30°主偏角,过渡刃为4°主偏角的折线刃。

图2-29 焊接铰刀切削刃结构(图片来源:肯纳金属)

分析表明,主偏角对切屑厚度有影响(图2-31a)。这种影响与车刀、铣刀中主偏角的影响基本一致,在此不再赘述,有兴趣的读者请参阅《数控车刀选用全图解》的图3-33或者《数控铣刀选用全图解》的图2-15及其相关叙述。

图2-30 铰刀刀齿的主偏角组合(图片来源:肯纳金属)

图2-31 铰刀刀齿主偏角的影响(图片来源:高迈特)(https://www.xing528.com)

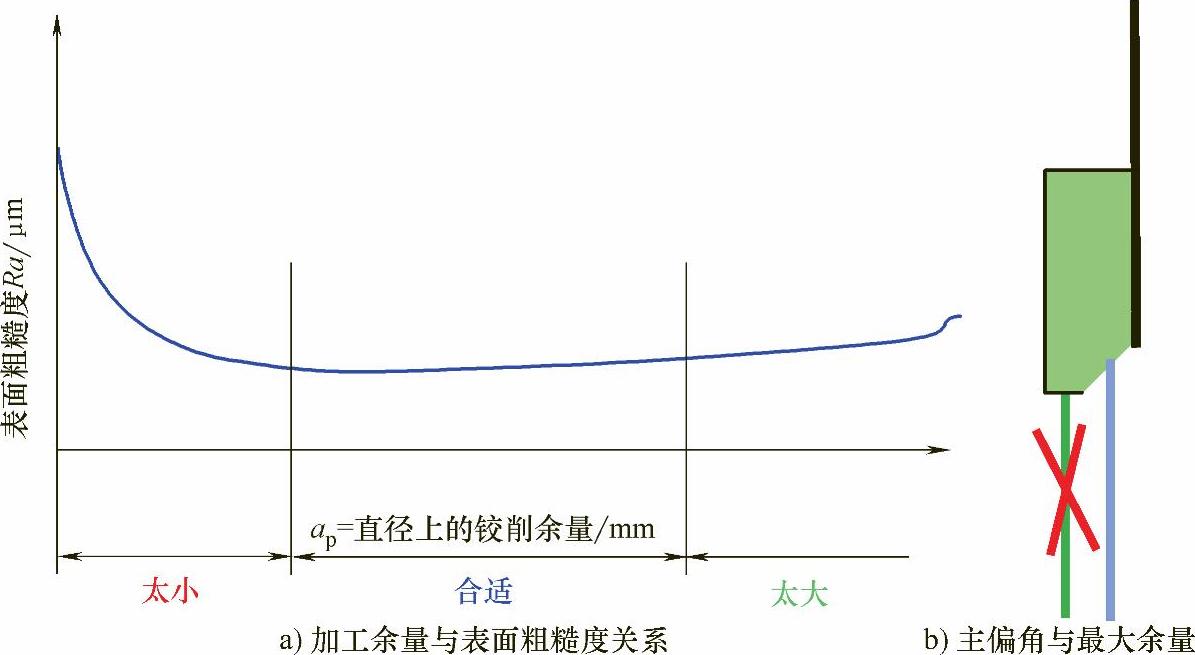

实践表明,增加的一段折线刃对于改善工件的表面有明显作用。图2-31b中蓝线是45°主偏角加工的表面粗糙度值,红线是45°/8°双主偏角结合加工的表面粗糙度值,而绿线则是30°/4°双主偏角结合加工的表面粗糙度值:同样以1.2mm/r的进给量,45°主偏角加工的表面粗糙度达约2.7μm,45°/8°双主偏角结合加工的表面粗糙度值就下降到约1.3μm,下降了约50%,表面质量得到很大改善;而如果采用30°/4°双主偏角结合加工,表面粗糙度值会降到约0.3μm。但要注意,当铰刀的主切削刃减少时,虽然表面粗糙度能得到有效改善,铰刀的可用切削深度却会下降。如图2-32a所示,表达了不同加工余量对被铰孔表面粗糙度的影响:红色部分余量太小,刀尖往往不能有效切入工件,在工件表面挤压、拉扯,会划伤工件表面;绿色部分余量太大,有时主切削刃可能无法覆盖加工余量(如图2-32b所示,绿线代表已超过余量,但端面有后角形成90°主偏角刀齿除外),这种状况下也同样很难得到理想的铰孔表面(与切削刃的主偏角有关,铰刀的主偏角越小往往可用的最大切削深度越小,越容易出现余量过大的情况)。图2-33所示为铰刀几种主偏角的外形图。

图2-32 铰刀合适的余量(图片来源:肯纳金属)

图2-33 铰刀几种主偏角的外形图(图片来源:高迈特)

•齿数

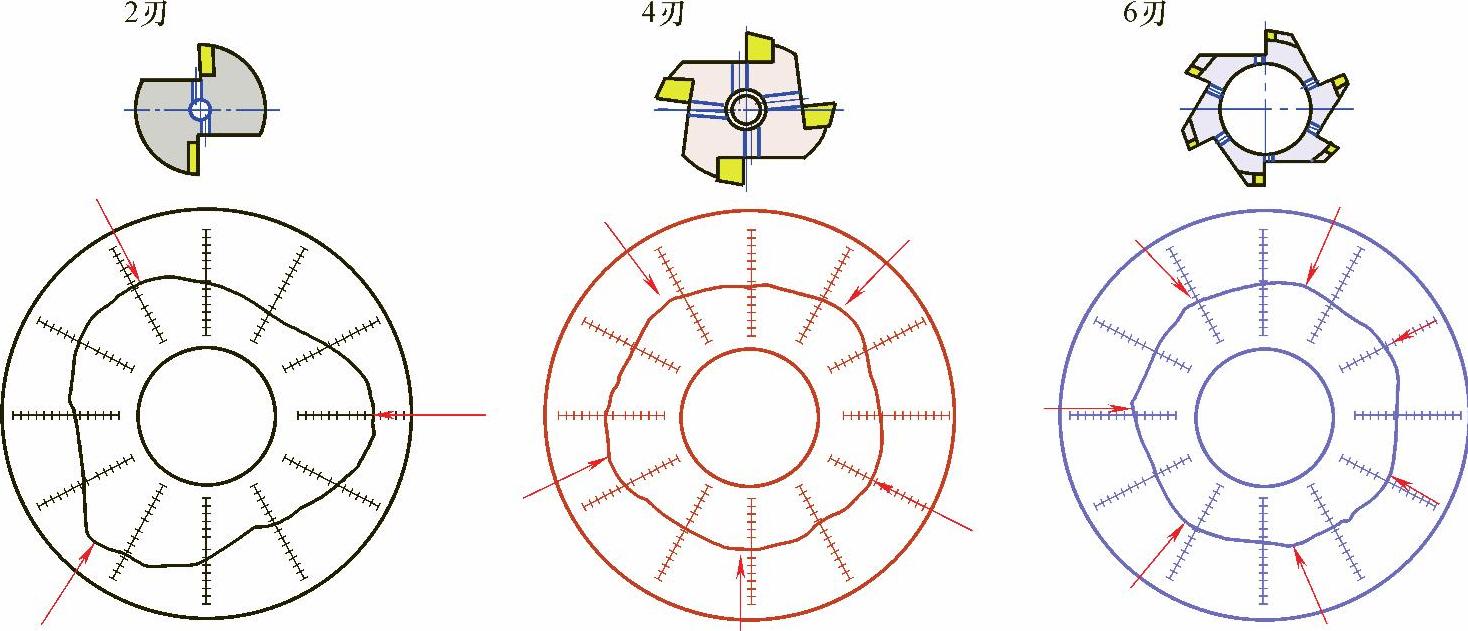

多刃铰刀的齿数与被铰削孔的几何形状存在关联性。刃口数量会影响孔的圆度,即通常形成的多边形的棱边数是比刃数的n倍(n为整数)多1,因此2刃铰刀易形成3棱、5棱、7棱孔,4刃铰刀易形成5棱、9棱、13棱孔,而6刃铰刀则易形成7棱、13棱、19棱孔,如图2-34所示。因此,刃数越多圆度通常会越好。

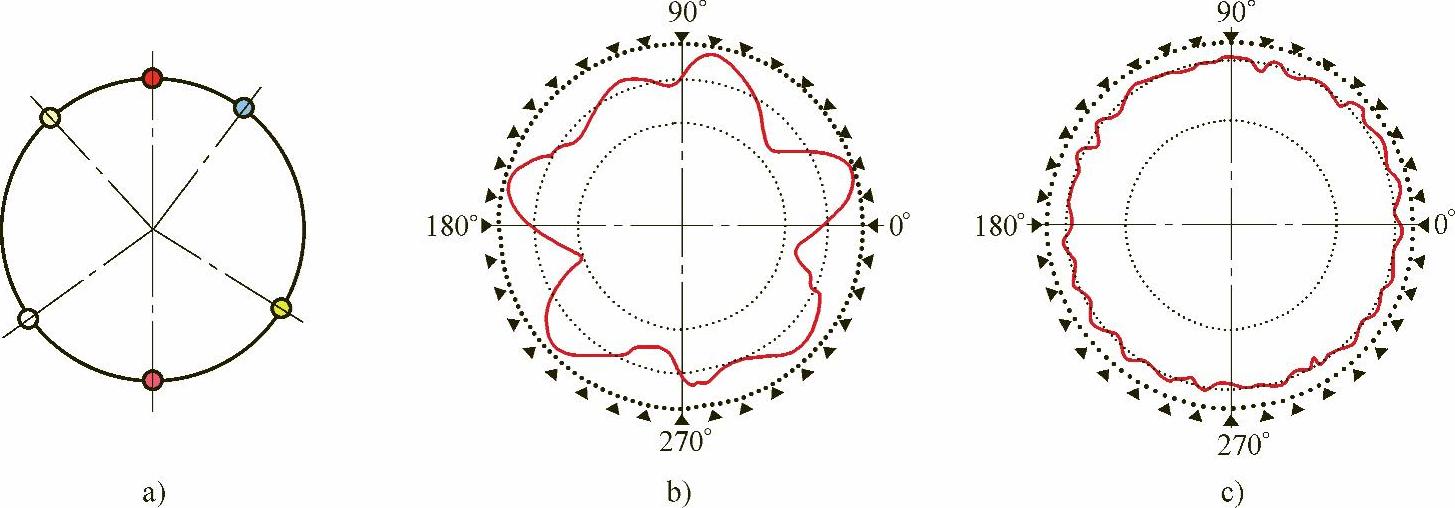

•不等分齿

铰刀刀齿的不等分也会减少被加工孔的圆度误差。如图2-35所示,一般的不等分齿(图2-21b)能铰出的孔的圆度误差在10μm以下(图2-35b),而极不等分齿(即每个刀齿的间距都不相等,如图2-35a所示)铰刀加工出的圆度误差会减小到1~2μm(图2-35c)。

图2-34 铰刀齿数对孔圆度的影响(图片来源:高迈特)

图2-35 铰刀刀齿不等分及其对孔圆度的影响(图片来源:高迈特、山特维克可乐满)

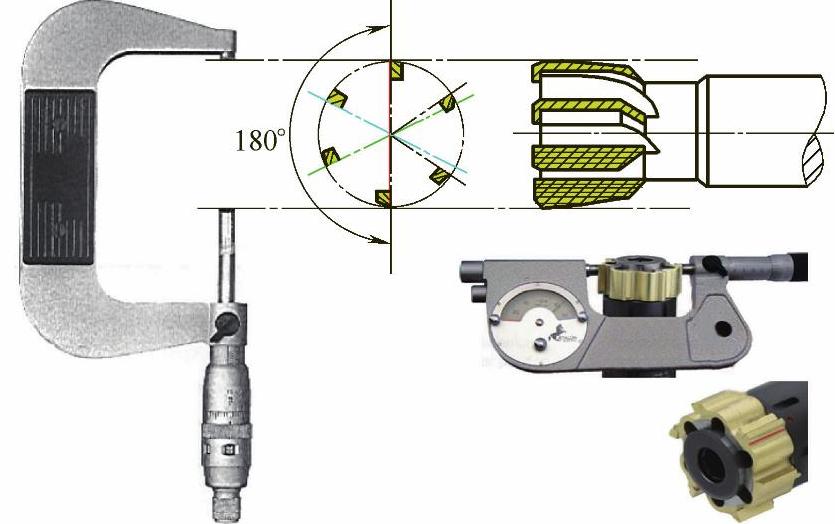

但是,应该注意,对于极不等分齿的铰刀,即使刀齿数为偶数,看似相对的一组刀齿不一定就可以用来测量刀具的直径。一般极不等分的铰刀都只有一组刀齿可以用于测量直径(图2-36红线刀齿),而其他刀齿(图2-36的蓝线和绿线)并不在通过中心的连线上。刀具厂商通常会在这组可用于测量直径的刀齿加以标记,以便用户识别。图2-36表明就图示的这种铰刀,仅左下角刀体上的带刻线标记的刀齿可用于测量直径,相同厂商的不同系列或不同的刀具厂商对铰刀可测量直径刀齿的标记可能各不相同,因此关于如何识别这个可测量直径的刀齿,建议咨询刀具厂商。

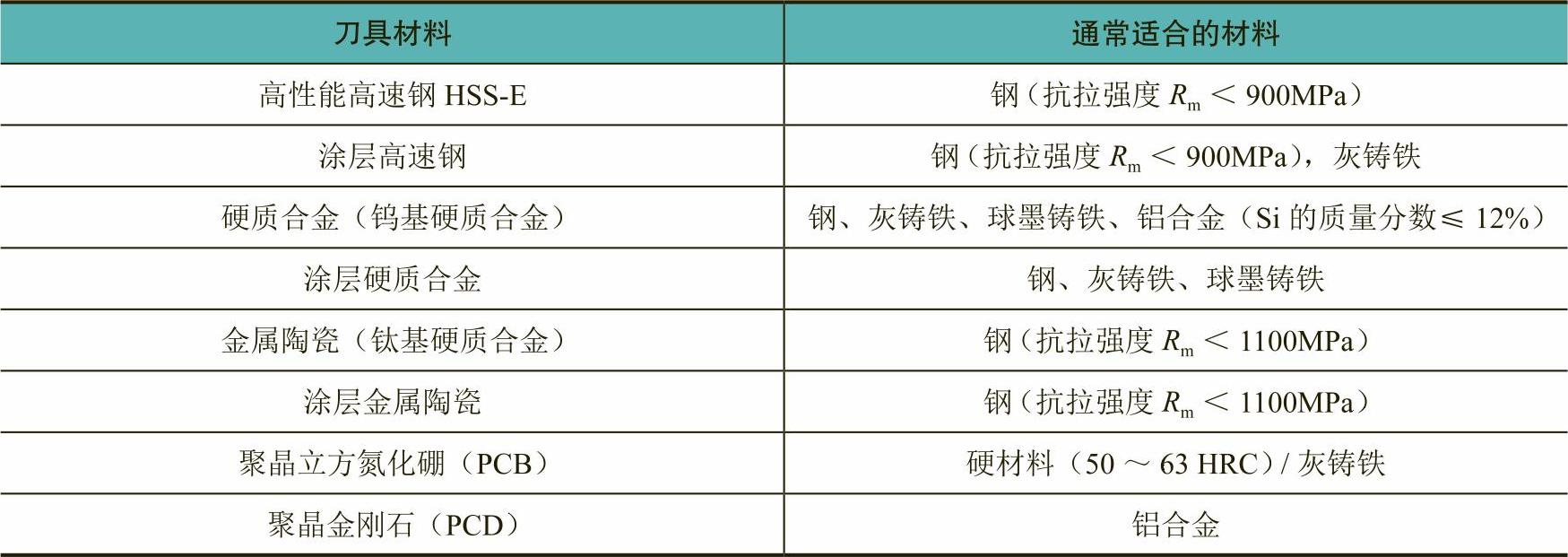

表2-1刀具材料和其适合的工件材料(资料来源:瓦尔特刀具)

图2-36 铰刀可测量直径刀齿的标记(图片来源:高迈特)

•刀具材料

多刃铰刀的刀片材料有高速钢、高性能高速钢、涂层高速钢、硬质合金、涂层硬质合金、金属陶瓷(又名“钛基硬质合金”)、涂层金属陶瓷、立方氮化硼(PCB)和金刚石(PCD)几类,这些材料在《数控车刀选用全图解》中做了较详细的介绍,在《数控铣刀选用全图解》和《数控钻头选用全图解》中也有一些补充。刀具材料和其适合的工件材料见表2-1(高速钢即普通高速钢,不建议用于数控加工)。

需要说明的是,表中只是描述通常适用的材料,并不是特指最好的材料选择。

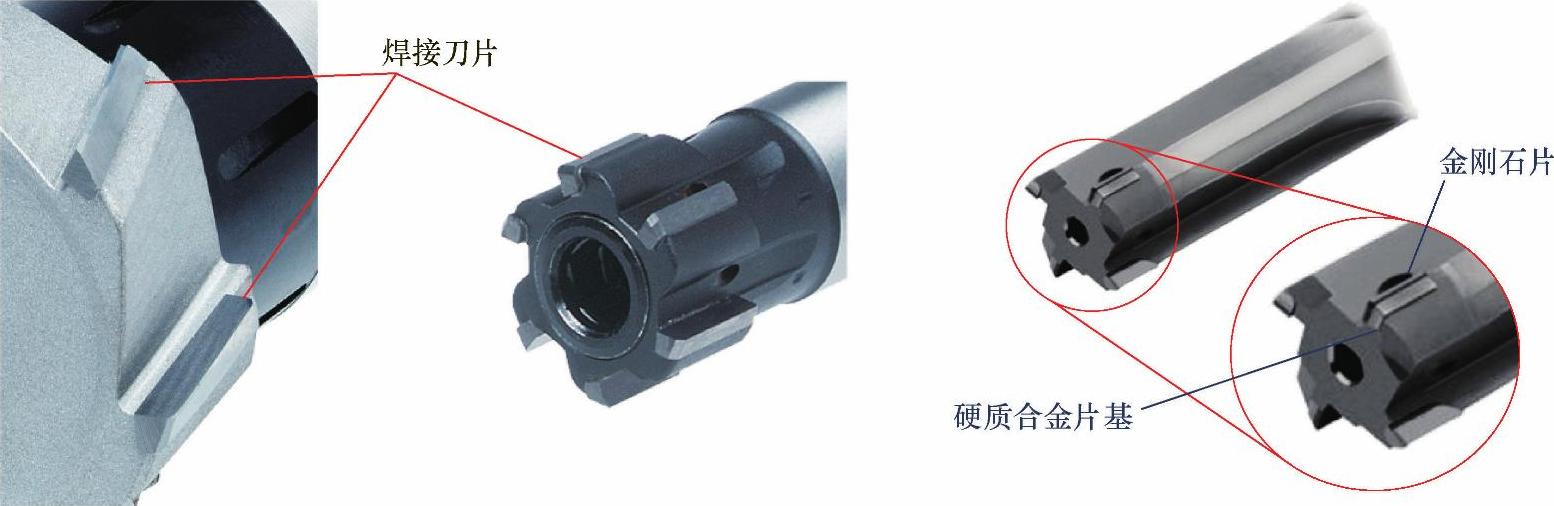

典型的焊接硬质合金刀齿(或焊接金刚石刀齿)的铰刀如图2-37所示。

图2-37 焊接刀齿的铰刀(图片来源:肯纳金属、高迈特)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。