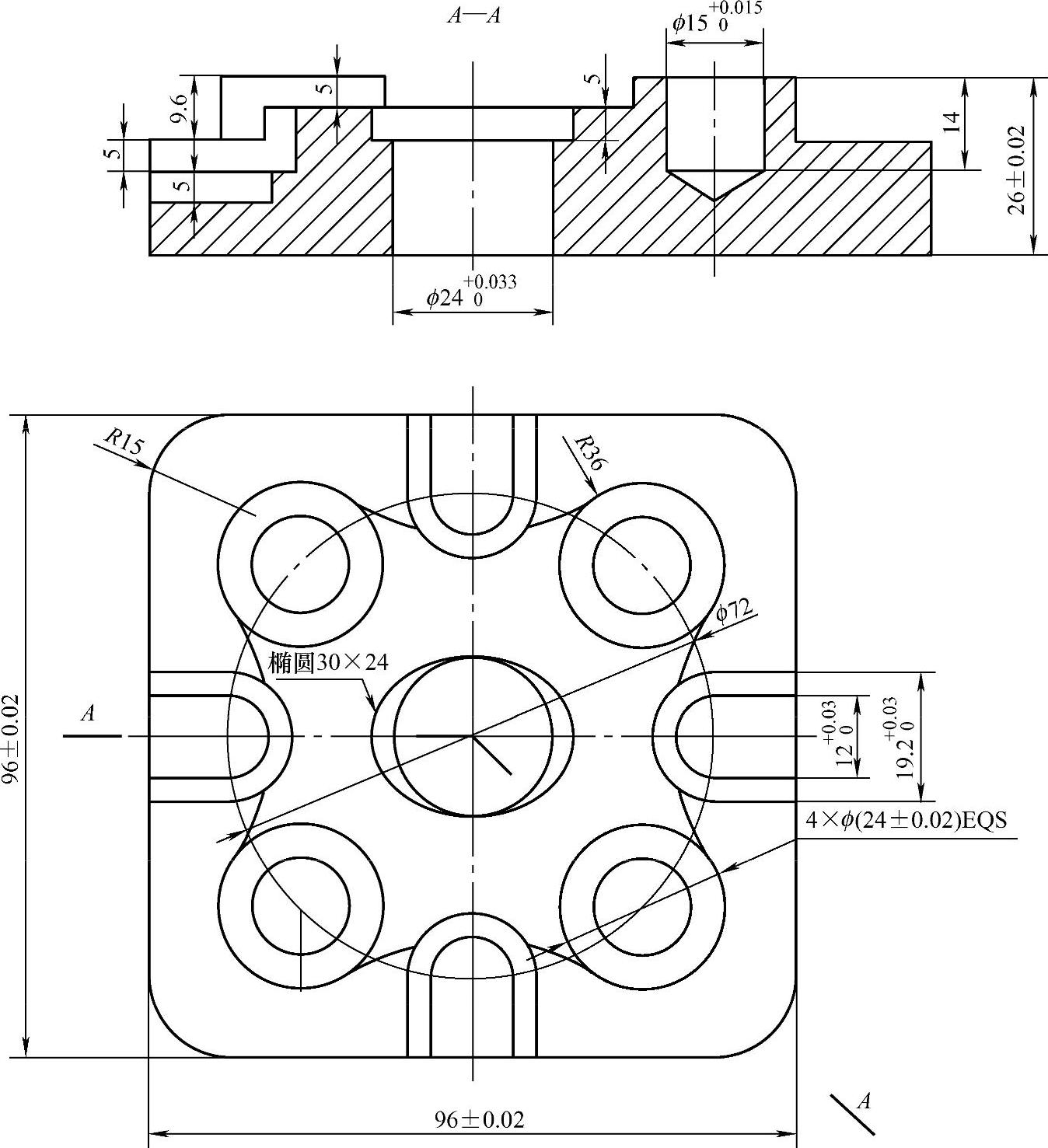

例97:零件如图5-1所示,毛坯尺寸为100mm×100mm×28mm,调质处理,六面已加工完毕。试编制该零件数控铣削加工程序。

图5-1 高级工训练样题1

【运用知识点】①宏程序的应用;②辅助编程的应用。

【装夹办法】机用虎钳装夹。

【刀具设置】刀具参数设置见表5-1。

表5-1 刀具参数设置

【参考程序】

加工反面,用精密机用虎钳装夹毛坯,保证毛坯离机用虎钳高度19mm左右。(铣平面程序略)

O1;(用φ16mm立铣刀加工底面外轮廓)

G80 G54 G90 G17 G40;(G代码加工准备)

M03 S1000;(主轴开转)

G00 Z100 M08;(安全高度,切削液开)

X-60 Y0;(定位)

Z3;

G01 Z-18 F200;(加工深度)

G41 G01 X-49 D01;(调用刀补)

Y48 R15;

X48 R15;

Y-48 R15;

X-48 R15;

Y10;

G40 X-60 Y0;(取消刀补)

G00 Z100 M09;(切削液关)

M30;(程序结束)

O2;(用φ17mm合金钻头钻φ24mm孔)

G80 G54 G90 G17 G40;(G代码加工准备)

M03 S1800;(主轴开转)

G00 Z100 M08;(安全高度,切削液开)

Z10;

G98 G83 X0 Y0 Z-33 R5 Q10 F150;(打孔指令)

G80 G00 Z100 M09;(取消循环,切削液关)

M30;(程序结束)

O3;(用φ16mm立铣刀加工φ24mm孔)

G80 G54 G90 G17 G40;(G代码加工准备)

M03 S1000;(主轴开转)

G00 Z100 M08;(安全高度,切削液开)

X0 Y0;(定位)

Z3;

G01 Z-8 F200;(Z向分层加工,直到最终深度-28mm)

G01 G41 X-12 Y10 D01;(调用刀补)

G03 I12;

G40 G01 X0 Y0;(取消刀补)

G00 Z100 M09;(切削液关)

M30;(程序结束)

O4;(镗孔)

G80 G54 G90 G17 G40;(G代码加工准备)

M03 S1000;(主轴开转)

G00 Z100 M08;(安全高度,切削液开)

X0 Y0;(定位)

Z10;

G98 G86 Z-28 R5 F100;(镗孔指令)

G80 G00 Z100 M09;(切削液关)

M30;(程序结束)

加工正面,用精密机用虎钳装夹毛坯,保证毛坯离机用虎钳高度10mm左右。(铣平面保证高度尺寸25mm,程序略)

O5;(用φ16mm立铣刀粗加工外轮廓,刀具补偿D01=8.2mm;用φ10mm立铣刀精加工外轮廓,刀具补偿D01=5mm)

G80 G54 G90 G17 G40;(G代码加工准备)

M03 S1000;(主轴开转)

G00 Z100 M08;(安全高度,切削液开)

X0 Y-60;(定位)

Z3;

G01 Z-6 F200;(Z向分层加工,直到最终深度-9.6mm)

M98 P11;(调用子程序)

G68 X0 Y0 R-90;(旋转90°)

M98 P11;(调用O11子程序)

G68 X0 Y0 R-180;(旋转180°)

M98 P11;(调用O11子程序)

G68 X0 Y0 R-270;(旋转270°)

M98 P11;(调用O11子程序)

G69;(取消旋转)

G00 Z100 M09;(切削液关)

M30;(程序结束)

O11;(子程序)

X0 Y-60;(定位)

G41 G01 X-25.46 Y-37.46 D01;(调用刀补)

G02 X-19.09 Y-35.63 R12;

G03 Y19.09 R36;

G02 X-19.09 Y35.63 R36;

G40 G01 X0 Y60;(取消刀补)

G00 Z20;(抬刀)

M99;(子程序结束)

O6;(用φ16mm立铣刀粗加工外轮廓,刀具补偿D01=8.2mm;用φ10mm立铣刀精加工外轮廓,刀具补偿D01=5mm)

G80 G54 G90 G17 G40;(G代码加工准备)

M03 S1000;(主轴开转)

G00 Z100 M08;(安全高度,切削液开)

M98 P12;(调用子程序)

G68 X0 Y0 R-90;(旋转90°)

M98 P12;(调用O12子程序)

G68 X0 Y0 R-180;(旋转180°)

M98 P12;(调用O12子程序)

G68 X0 Y0 R-270;(旋转270°)

M98 P12;(调用O12子程序)

G69;(取消旋转)

G00 Z100 M09;(切削液关)

M30;(程序结束)

O12;(子程序)

X-60 Y0;(定位)

Z3;

G01 Z-14.6 F200;(Z向分层加工,直到最终深度-14.6mm)

G41 G01 Y-9.6 D01;(调用刀补)

G01 X-36;

G03 Y9.6 R9.6;

G01 X-55;

G40 G01 X-60 Y0;(取消刀补)

G00 Z20;(抬刀)

M99;(子程序结束)

O7;(用φ16mm立铣刀粗加工4个圆台,刀具补偿D01=8.2mm;用φ10mm立铣刀精加工4个圆台,刀具补偿D01=5mm)

G80 G54 G90 G17 G40;(G代码加工准备)

M03 S1000;(主轴开转)

G00 Z100 M08;(安全高度,切削液开)

M98 P13;(调用子程序)

G68 X0 Y0 R-90;(旋转90°)

M98 P13;(调用O13子程序)

G68 X0 Y0 R-180;(旋转180°)

M98 P13;(调用O13子程序)

G68 X0 Y0 R-270;(旋转270°)

M98 P13;(调用O13子程序)

G69;(取消旋转)

G00 Z100 M09;(切削液关)

M30;(程序结束)

O13;(子程序)

X0Y0;(定位)

Z3;

G01Z-5F200;(Z向加工深度)

G41G01X-13.46D01;(调用刀补)

G01Y25.46;

G03I12;

G40G01 X0Y0;(取消刀补)

G00Z20;(抬刀)

M99;(子程序结束)

O8;(用φ10mm立铣刀粗加工外轮廓,刀具补偿D01=5.2mm;用φ10mm立铣刀精加工外轮廓,刀具补偿D01=5mm)

G80G54G90G17G40;(G代码加工准备)

M03S1000;(主轴开转)

G00Z100M08;(安全高度,切削液开)

M98P14;(调用子程序)

G68X0Y0 R-90;(旋转90°)

M98P14;(调用O14子程序)

G68X0Y0 R-180;(旋转180°)

M98P14;(调用O14子程序)

G68X0Y0 R-270;(旋转270°)

M98P14;(调用O14子程序)

G69;(取消旋转)

G00Z100M09;(切削液关)

M30;(程序结束)

O14;(子程序)

X-60Y0;(定位)

Z3;

G01Z-19.6F200;(Z向分层加工,直到最终深度-19.6mm)

G41G01Y-6D01;(调用刀补)

G01X-36;

G03Y6R6;

G01X-55;

G40 G01 X-60 Y0;(取消刀补)

G00 Z20;(抬刀)

M99;(子程序结束)

O9(用φ10mm立铣刀加工椭圆内轮廓)

G80 G54 G90 G17 G40;(G代码加工准备)

M03 S1000;(主轴开转)

G00 Z100 M08;(安全高度,切削液开)

X0Y0;(定位)

Z3;

G01 Z-10 F200;(下刀)

G41 G01 X15 Y0 D01;

#1=0.5;

WHILE[#1LE360]DO1;

#2=15*COS[#1];

#3=12*SIN[#1];

G41 G01 G01 X[#2]Y[#3]D01;

#1=#1+0.5;

END1;

G40 G01 X0 Y0;

G00 Z100 M09;(切削液关)

M30;(程序结束)

【编程技巧】采用倒圆角指令编程,可简化程序;镗孔采用G86指令编程;注意椭圆宏程序编程的应用。

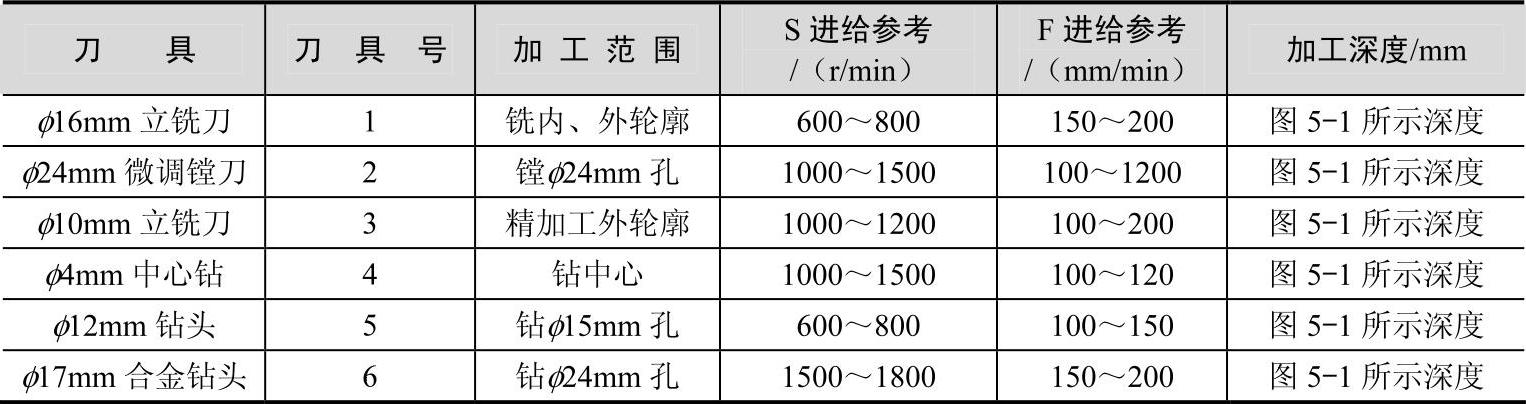

例98:零件如图5-2所示,毛坯尺寸为100mm×100mm×28mm,调质处理,六面均未加工完毕,试编制该零件数控铣削加工程序。

【运用知识点】①宏程序的应用;②辅助编程的应用。

【装夹办法】机用虎钳装夹。

【刀具设置】刀具参数设置见表5-2。

图5-2 高级工训练样题2

表5-2 刀具参数设置

【参考程序】

加工反面,用精密机用虎钳装夹毛坯,保证毛坯离机用虎钳高度19mm左右。(铣平面程序略)

O1;(用φ16mm立铣刀加工底面外轮廓)

G80 G54 G90 G17 G40;(G代码加工准备)

M03 S1000;(主轴开转)

G00 Z100 M08;(安全高度,切削液开)

X-60 Y-60;(定位)

Z3;

G01 Z-18 F200;(加工深度)

G41 G01 X-49 D01;(调用刀补)

Y49;

X49;

Y-49;

X-60;

G40 X-60 Y-60;(取消刀补)

G00 Z100 M09;(切削液关)

M30;(程序结束)

O2;(用φ17mm合金钻头钻φ30mm孔)

G80 G54 G90 G17 G40;(G代码加工准备)

M03 S1800;(主轴开转)

G00 Z100 M08;(安全高度,切削液开)

Z10;

G98 G83 X-15 Y10 Z-33 R5 Q10 F80;(打孔指令)

G80 G00 Z100 M09;(取消循环,切削液关)

M30;(程序结束)

O3;(用φ16mm立铣刀加工φ30mm孔)

G80 G54 G90 G17 G40;(G代码加工准备)

M03 S1000;(主轴开转)

G00 Z100 M08;(安全高度,切削液开)

X-15 Y10;(定位)

Z3;

G01 Z-8 F200;(Z向分层加工,直到最终深度-8mm)

G01 G41 X-0.5 Y10 D01;(调用刀补)

G03 I-15;

G40 G01 X-15 Y10;(取消刀补)

G00 Z100 M09;(切削液关)

M30;(程序结束)

O4;(镗孔)

G80 G54 G90 G17 G40;(G代码加工准备)

M03 S1000;(主轴开转)

G00 Z100 M08;(安全高度,切削液开)

X-15 Y10;(定位)

Z10;

G98 G86 Z-28 R5 F100;(镗孔指令)

G80 G00 Z100 M09;(切削液关)

M30;(程序结束)

加工正面,用精密机用虎钳装夹毛坯,保证毛坯离机用虎钳高度10mm左右。(铣平面保证高度尺寸25mm,程序略)

O5;(用φ16mm立铣刀粗加工外轮廓,刀具补偿D01=8.2mm;用φ12mm立铣刀精加工外轮廓,刀具补偿D01=6mm)

G80 G54 G90 G17 G40;(G代码加工准备)

M03 S1000;(主轴开转)

G00 Z100 M08;(安全高度,切削液开)

X-60 Y0;(定位)

Z3;

G01 Z-8 F200;(Z向分层加工,直到最终深度-8mm)

G41 G01 X-45 Y0 D01;(调用刀补)

Y25 R10;(倒圆角)

X-6.55 R10;(倒圆角)

X5 Y45 R10;(倒圆角)

X30 R10;(倒圆角)

X45 Y30 R10;(倒圆角)

Y-45 R10;(倒圆角)

X10 R10;(倒圆角)

Y-30;

G03 X-30 Y-30 R10;

G01 Y-45 R10;(倒圆角)

X-45 R10;(倒圆角)

Y20;

G40 X-60 Y0;(取消刀补)

G00 Z100 M09;(切削液关)

M30;(程序结束)

O6;(用φ16mm立铣刀粗加工内轮廓薄壁,刀具补偿D01=11.2mm;用φ12mm立铣刀精加工内轮廓薄壁,刀具补偿D01=9mm)

G80 G54 G90 G17 G40;(G代码加工准备)

M03 S1000;(主轴开转)

G00 Z100 M08;(安全高度,切削液开)

X15 Y10;(定位)

Z3;

G01 Z-6 F200;(Z向分层加工,直到最终深度-6mm)

G42 G01 X-45 Y0 D01;(调用刀补)

Y25 R10;(倒圆角)

X-6.55 R10;(倒圆角)

X5 Y45 R10;(倒圆角)

X30 R10;(倒圆角)

X45 Y30 R10;(倒圆角)

Y-45 R10;(倒圆角)

X10 R10;(倒圆角)

Y-30;

G03 X-30 Y-30 R10;

G01 Y-45 R10;(倒圆角)

X-45 R10;(倒圆角)

Y10;

G40 X0 Y0;(取消刀补)

G00 Z100 M09;(切削液关)

M30;(程序结束)

O7;(用φ12mm立铣刀加工一字形槽)

G80 G54 G90 G17 G40;(G代码加工准备)

M03 S1000;(主轴开转)

G00 Z100 M08;(安全高度,切削液开)

X-25 Y0;(定位)

Z3;

G01 Z0 F100;(加工深度)

Y-20 Z-4;

Y0 Z-8;

G41 X-17 D01;(调用刀补)

G03 X-25;(铣一字形槽)

G03 X-23 R8;

G01 Y-20;

G03 X-17 R8;

G01 Y0;

G40 G01 X-25 Y0;(取消刀补)

G00 Z100 M09;(切削液关)

M30;(程序结束)

O8;(用φ4mm中心钻引孔)

G80 G54 G90 G17 G40;(G代码加工准备)

M03 S1500;(主轴开转)

G00 Z100 M08;(安全高度,切削液开)

Z10;

G98 G81 X-13 Y38 Z-3 R5 F50;(打孔指令)

X-38;

G80 G00 Z100 M09;(取消循环,切削液关)

M30;(程序结束)

O9;(用φ9.8mm钻头钻孔)

G80 G54 G90 G17 G40;(G代码加工准备)

M03 S800;(主轴开转)

G00 Z100 M08;(安全高度,切削液开)

Z10;

G98 G81 X-13 Y38 Z-22 R5 F50;(打孔指令)

X-38;

G80 G00 Z100 M09;(取消循环,切削液关)

M30;(程序结束)

O10;(用φ10H7铰刀铰孔)

G80 G54 G90 G17 G40;(G代码加工准备)

M03 S800;(主轴开转)

G00 Z100 M08;(安全高度,切削液开)

Z10;

G98 G85 X-13 Y38 Z-20 R5 F50;(铰孔指令)

X-38;

G80 G00 Z100 M09;(取消循环,切削液关)

M30;(程序结束)

O11;(用φ12mm铣倒圆角)

G80 G54 G90 G17 G40;(G代码加工准备)

M03 S1500;(主轴开转)

G00 Z100 M08;(安全高度,切削液开)

X-25 Y0;(定位)

G92 X0 Y0;(坐标平移)

Z5;

#1=0;(倒角起始角度)

WHILE[#1LE90]DO1;

#1=#1+0.5;

#2=20-5*COS[#1];(X轴坐标)

#3=5-5*SIN[#1];(Z轴坐标)

G41 G01 X[#2]Y0 D01 F400;

Z[-#3];(Z轴深度)

G03 I[-#2];

END1;

G40 G01 X0 Y0;

G00 G54 Z100 M09;(切削液关)

M30;(程序结束)

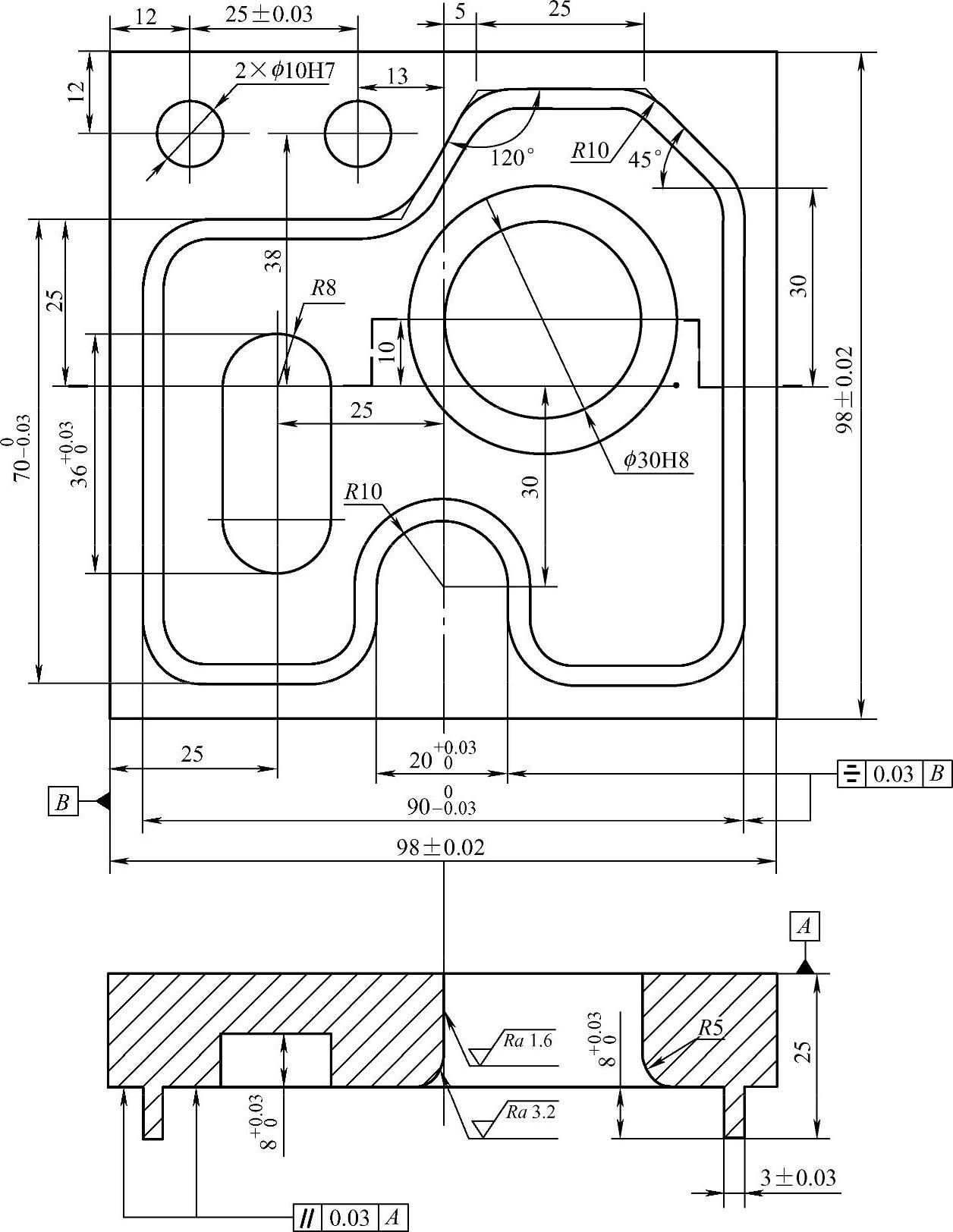

例99:零件如图5-3所示,毛坯尺寸为100mm×100mm×26mm,调质处理,六面均未加工完毕,试编制该零件数控铣削加工程序。

图5-3 高级工训练样题3

【运用知识点】①宏程序的应用;②辅助编程的应用。

【装夹办法】机用虎钳装夹。

【刀具设置】刀具参数设置见表5-3。

表5-3 刀具参数设置

【参考程序】

加工反面,用精密机用虎钳装夹毛坯,保证毛坯离机用虎钳高度10mm左右。(铣平面程序略)

O1;(用φ16mm立铣刀加工底面外轮廓)

G80 G54 G90 G17 G40;(G代码加工准备)

M03 S1000;(主轴开转)

G00 Z100 M08;(安全高度,切削液开)

X-60 Y-60;(定位)

Z3;

G01 Z-8 F200;(加工深度)

G41 G01 X-49 D01;(调用刀补)

Y49;

X49;

Y-49;

X-60;

G40 X-60 Y-60;(取消刀补)

G00 Z100 M09;(切削液关)

M30;(程序结束)

O2;(用φ16mm立铣刀粗加工外轮廓,刀具补偿D01=8.2mm;用φ12mm立铣刀精加工外轮廓,刀具补偿D01=6mm)

G80G54G90G17G40;(G代码加工准备)

M03S1000;(主轴开转)

G00 Z100 M08;(安全高度,切削液开)

X0 Y-60;(定位)

Z3;

G01 Z-8 F200;(加工深度)

G41 G01 Y-42.44 D01;(调用刀补)

X-24.5 R10;

X-49 Y0 R10;

X-24.5 Y42.44 R10;

X-24.5 R10;

X49 R10;

X24.5 Y-42.44 R10;

X-5;

G40 X0 Y-60;(取消刀补)

G00 Z100 M09;(切削液关)

M30;(程序结束)

O3;(用φ17mm合金钻头钻φ28mm孔)

G80 G54 G90 G17 G40;(G代码加工准备)

M03 S1800;(主轴开转)

G00 Z100 M08;(安全高度,切削液开)

Z10;

G98 G83 X0 Y0 Z-30 R5 Q10 F80;(打孔指令)

G80 G00 Z100 M09;(取消循环,切削液关)

M30;(程序结束)

O4;(用φ16mm立铣刀加工φ28mm孔)

G80 G54 G90 G17 G40;(G代码加工准备)

M03 S1000;(主轴开转)

G00Z 100 M08;(安全高度,切削液开)(https://www.xing528.com)

X0 Y0;(定位)

Z3;

G01 Z-8 F200;(Z向分层加工,直到最终深度-8mm)

G01 G41 X-14 Y0 D01;(调用刀补)

G03 I14;

G40 G01 X0 Y0;(取消刀补)

G00 Z100 M09;(切削液关)

M30;(程序结束)

O5;(镗孔)

G80 G54 G90 G17 G40;(G代码加工准备)

M03 S1000;(主轴开转)

G00 Z100 M08;(安全高度,切削液开)

X0 Y0;(定位)

Z10;

G98 G86 Z-28 R5 F100;(镗孔指令)

G80 G00 Z100 M09;(切削液关)

M30;(程序结束)

O6;(用φ12mm立铣刀粗加工内轮廓,刀具补偿D01=8.2mm;用φ12mm立铣刀精加工内轮廓,刀具补偿D01=8mm)

G80 G54 G90 G17 G40;(G代码加工准备)

M03 S1000;(主轴开转)

G00 Z100 M08;(安全高度,切削液开)

X0 Y0;(定位)

Z3;

G01 Z-8 F200;(加工深度)

G42 G01 Y-42.44 D01;(调用刀补)

X-24.5 R10;

X-49 Y0 R10;

X-24.5 Y42.44 R10;

X-24.5 R10;

X49 R10;

X24.5 Y-42.44 R10;

X-5;

G40 X0 Y0;(取消刀补)

G00 Z100 M09;(切削液关)

M30;(程序结束)

O7;(用φ4mm中心钻引孔)

G80 G54 G90 G17 G40;(G代码加工准备)

M03 S1500;(主轴开转)

G00 Z100 M08;(安全高度,切削液开)

Z10;

G98 G81 X40 Y40 Z-3 R5 F50(打孔指令)

X-40;

G80 G00 Z100 M09;(取消循环,切削液关)

M30;(程序结束)

O8;(用φ7.8mm钻头钻孔)

G80 G54 G90 G17 G40;(G代码加工准备)

M03 S800;(主轴开转)

G00 Z100 M08;(安全高度,切削液开)

Z10;

G98 G83 X40 Y40 Z-30 R5 Q10 F50;(打孔指令)

X-40;

G80 G00 Z100 M09;(取消循环,切削液关)

M30;(程序结束)

O9;(用φ8H7铰刀铰孔)

G80 G54 G90 G17 G40;(G代码加工准备)

M03 S800;(主轴开转)

G00 Z100 M08;(安全高度,切削液开)

Z10;

G98 G85 X40 Y40 Z-28 R5 F50;(铰孔指令)

X-40;

G80 G00 Z100 M09;(取消循环,切削液关)

M30;(程序结束)

加工正面,用精密机用虎钳装夹毛坯,保证毛坯离机用虎钳高度10mm左右。(铣平面保证高度尺寸24mm,程序略)

O10;(用φ12mm立铣刀粗加工外轮廓,刀具补偿D01=6.2mm;用φ12mm立铣刀精加工外轮廓,刀具补偿D01=6mm)

G80 G54 G90 G17 G40;(G代码加工准备)

M03 S1000;(主轴开转)

X-60 Y0;(定位)

Z3;

G01 Z-8 F200;(Z向加工深度)

G00 Z100 M08;(安全高度,切削液开)

M98 P21;(调用O21子程序)

G68 X0 Y0 R-90;(顺时针旋转90°)

M98 P21;(调用O21子程序)

G68 X0 Y0 R-180;(顺时针旋转180°)

M98 P21;(调用O21子程序)

G68 X0 Y0 R-270;(顺时针旋转270°)

M98 P21;(调用O21子程序)

G69;(取消旋转)

G00 Z100 M09;(切削液关)

M30;(程序结束)

O21;(子程序)

X-60 Y0;(定位)

G41 G01 X-40 D01;(调用刀补)

G02 X-36.49 Y5.87 R6.67;

G03 X-5.87 Y36.49 R75;

G02 X5.87 Y36.49 R6.67;

G40 G01 X0 Y60;(取消刀补)

M99;(子程序结束)

O11;(用φ12mm立铣刀粗加工外轮廓,刀具补偿D01=6.2mm;用φ12mm立铣刀精加工外轮廓,刀具补偿D01=6mm)

G80 G54 G90 G17 G40;(G代码加工准备)

M03 S1000;(主轴开转)

X-60 Y0;(定位)

Z3;

G01 Z-8 F200;(Z向加工深度)

G00 Z100 M08;(安全高度,切削液开)

M98 P22;(调用O22子程序)

G68 X0 Y0 R-90;(顺时针旋转90°)

M98 P22;(调用O22子程序)

G69;(取消旋转)

G00 Z100 M09;(切削液关)

M30;(程序结束)

O22;(子程序)

X-60 Y0;(定位)

G41 G01 X-49 Y17 D01;(调用刀补)

G03 X-37 Y29 R12;

G02 X-29 Y37 R8;

G03 X-17 Y49 R12;

G40 G01 X0 Y60;(取消刀补)

M99;(子程序结束)

O12;(用φ12mm立铣刀粗加工外轮廓,刀具补偿D01=6.2mm;用φ12mm立铣刀精加工外轮廓,刀具补偿D01=6mm)

G80 G54 G90 G17 G40;(G代码加工准备)

M03 S1000;(主轴开转)

G00 Z100 M08;(安全高度,切削液开)

M98 P23;(调用O23子程序)

G68 X0 Y0 R90;(逆时针旋转90°)

M98 P23;(调用O23子程序)

G69;(取消旋转)

G00 Z100 M09;(切削液关)

M30;(程序结束)

O23;(子程序)

X-30 Y-60;(定位)

Z3;

G01 Z-8 F200;(Z向加工深度)

G41 G01 X-17 Y-49 D01;(调用刀补)

G03 X-29 Y37 R12;

G02 X-37 Y-29 R8;

G03 X-49 Y-17 R12;

G40 G01 X-60 Y-30;(取消刀补)

G00 Z20;(抬刀)

M99;(子程序结束)

O13;(用φ8mm立铣刀粗加工外轮廓,刀具补偿D01=6.6mm;用φ12mm立铣刀精加工外轮廓,刀具补偿D01=6.5mm)

G80 G54 G90 G17 G40;(G代码加工准备)

M03 S1000;(主轴开转)

X-27 Y0;(定位)

Z3;

G01 Z-8 F200;(Z向加工深度)

G00 Z100 M08;(安全高度,切削液开)

M98 P21;(调用子程序)

G68 X0 Y0 R-90;(顺时针旋转90°)

M98 P21;(调用O21子程序)

G68 X0 Y0 R-180;(顺时针旋转180°)

M98 P24;(调用O21子程序)

G68 X0 Y0 R-270;(顺时针旋转270°)

M98 P24;(调用O21子程序)

G69;(取消旋转)

G00 Z100 M09;(切削液关)

M30;(程序结束)

O24;(子程序)

X-27 Y0;(定位)

G42 G01 X-40 D01;(调用刀补)

G02 X-36.49 Y5.87 R6.67;

G03 X-5.87 Y36.49 R75;

G02 X5.87 Y36.49 R6.67;

G40 G01 X0 Y27;(取消刀补)

M99;(子程序结束)

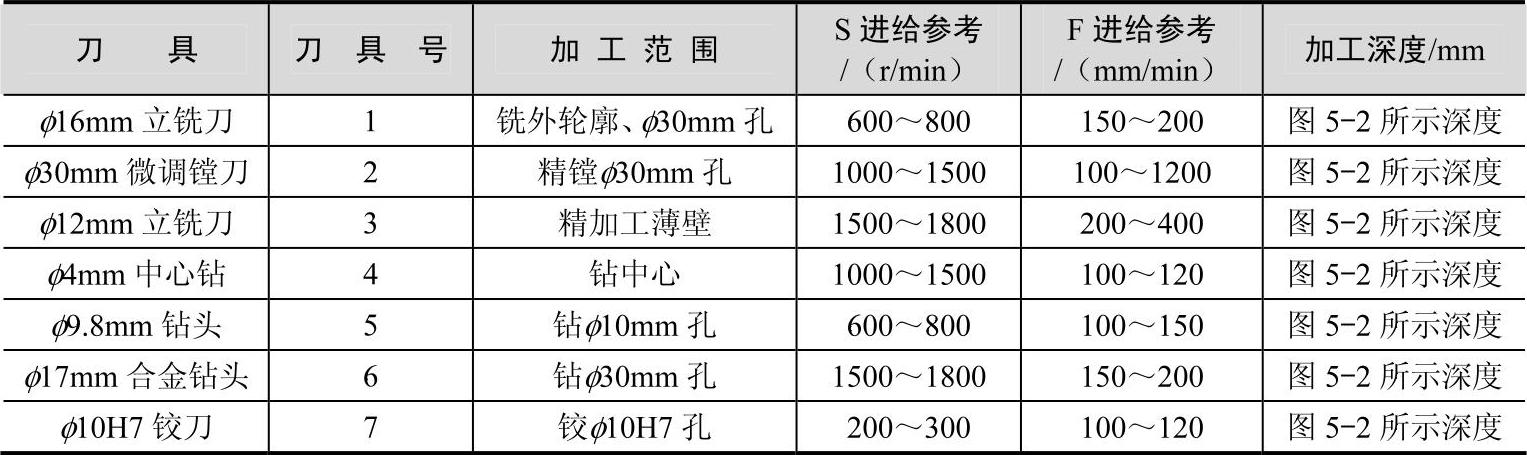

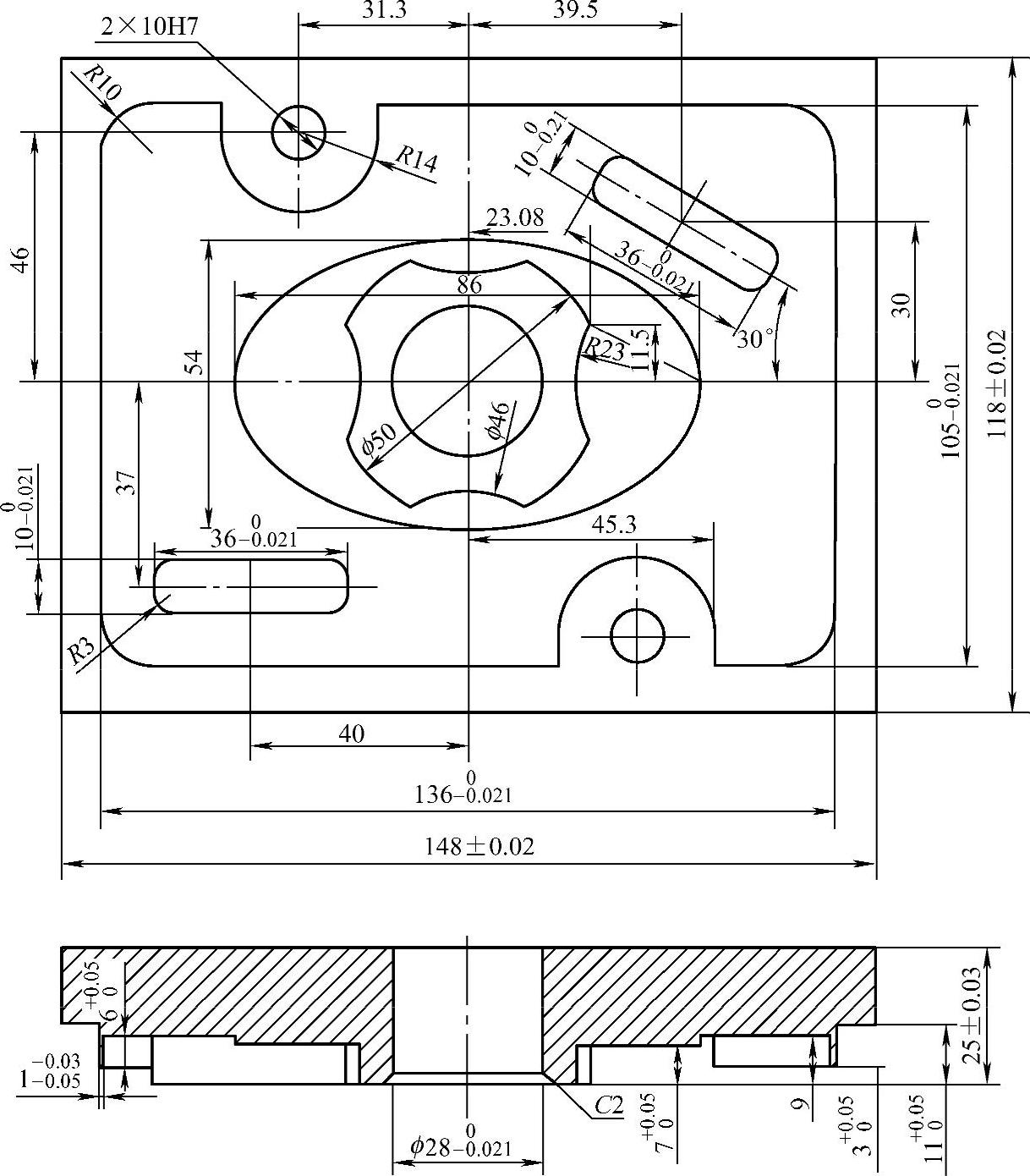

例100:零件如图5-4所示,毛坯尺寸为150mm×120mm×28mm,调质处理,六面均未加工完毕,试编制该零件数控铣削加工程序。

图5-4 高级工训练样题4

【运用知识点】①宏程序的应用;②辅助编程的应用。

【装夹办法】机用虎钳装夹。

【刀具设置】刀具参数设置见表5-4。

表5-4 刀具参数设置

【参考程序】

加工反面,用精密机用虎钳装夹毛坯,保证毛坯离机用虎钳高度15mm左右。(铣平面程序略)

O1;(用φ16mm立铣刀加工底面外轮廓)

G80 G54 G90 G17 G40;(G代码加工准备)

M03 S1000;(主轴开转)

G00 Z100 M08;(安全高度,切削液开)

X-85 Y-70;(定位)

Z3;

G01 Z-14 F200;(加工深度)

G41 G01 X-74 D01;(调用刀补)

Y59;

X-74;

Y-59;

X-74;

G40 X-85 Y-70;(取消刀补)

G00 Z100 M09;(切削液关)

M30;(程序结束)

O2;(用φ17mm合金钻头钻φ28mm孔)

G80 G54 G90 G17 G40;(G代码加工准备)

M03 S1800;(主轴开转)

G00 Z100 M08;(安全高度,切削液开)

Z10;

G98 G83 X0 Y0 Z-30 R5 Q10 F80;(打孔指令)

G80 G00 Z100 M09;(取消循环,切削液关)

M30;(程序结束)

O3;(用φ16mm立铣刀加工φ28mm孔)

G80 G54 G90 G17 G40;(G代码加工准备)

M03 S1000;(主轴开转)

G00 Z100 M08;(安全高度,切削液开)

X0 Y0;(定位)

Z3;

G01 Z-8 F200;(Z向分层加工,直到最终深度-8mm)

G01 G41 X-14 Y0 D01;(调用刀补)

G03 I14;

G40 G01 X0 Y0;(取消刀补)

G00 Z100 M09;(切削液关)

M30;(程序结束)

O4;(镗孔)

G80 G54 G90 G17 G40;(G代码加工准备)

M03 S1000;(主轴开转)

G00 Z100 M08;(安全高度,切削液开)

X0 Y0;(定位)

Z10;

G98 G86 Z-28 R5 F100;(镗孔指令)

G80 G00 Z100 M09;(切削液关)

M30;(程序结束)

O5;(用φ4mm中心钻引孔)

G80 G54 G90 G17 G40;(G代码加工准备)

M03 S1500;(主轴开转)

G00 Z100 M08;(安全高度,切削液开)

Z10;

G98 G81 X40 Y40 Z-3 R5 F50;(打孔指令)

X-40;

G80 G00 Z100 M09;(取消循环,切削液关)

M30;(程序结束)

O6;(用φ9.8mm钻头钻孔)

G80 G54 G90 G17 G40;(G代码加工准备)

M03 S800;(主轴开转)

G00 Z100 M08;(安全高度,切削液开)

Z10;

G98 G83 X-31.3 Y46 Z-30 R5 Q10 F50;(打孔指令)

X31.3Y-46;

G80 G00 Z100 M09;(取消循环,切削液关)

M30;(程序结束)

O7;(用φ10H7铰刀铰孔)

G80 G54 G90 G17 G40;(G代码加工准备)

M03 S800;(主轴开转)

G00 Z100 M08;(安全高度,切削液开)

Z10;

G98 G85 X-31.3 Y46 Z-28 R5 F50;(铰孔指令)

X31.3 Y-46;

G80 G00 Z100 M09;(取消循环,切削液关)

M30;(程序结束)

加工正面,用精密机用虎钳装夹毛坯,保证毛坯离机用虎钳高度13mm左右。(铣平面保证高度尺寸25mm,程序略)

O8;(用φ16mm立铣刀粗加工外轮廓,刀具补偿D01=8.2mm;用φ12mm立铣刀精加工外轮廓,刀具补偿D01=6mm)

G80 G54 G90 G17 G40;(G代码加工准备)

M03 S1000;(主轴开转)

G00 Z100 M08;(安全高度,切削液开)

X0 Y60;(定位)

Z3;

G01 Z-11 F200;(加工深度)

G41 G01 Y52.5 D01;(调用刀补)

X68 R10;

Y-52.5 R10;

X45.3 R10;

Y-46;

G03 X17.3 R14;

G01 Y-52.5;

X-68 R10;

Y52.5 R10;

X-45.3 R10;

Y46;

G03 X-17.3 R14;

G01 Y52.5;

X-8;

G40 X0 Y60;(取消刀补)

G00 Z100 M09;(切削液关)

M30;(程序结束)

O9;(用φ8mm立铣刀粗加工外轮廓,刀具补偿D01=5.2mm;用φ8mm立铣刀精加工外轮廓,刀具补偿D01=5mm)

G80 G54 G90 G17 G40;(G代码加工准备)

M03 S1000;(主轴开转)

G00 Z100 M08;(安全高度,切削液开)

X0 Y39;(定位)

Z3;

G01 Z-9 F200;(加工深度)

G42 G01 Y52.5 D01;(调用刀补)

X68 R10;

Y-52.5 R10;

X45.3 R10;

Y-46;

G03 X17.3 R14;

G01 Y-52.5;

X-68 R10;

Y52.5 R10;

X-45.3 R10;

Y46;

G03 X-17.3 R14;

G01 Y52.5;

X-3;

G40 X0 Y39;(取消刀补)

G00 Z100 M09;(切削液关)

M30;(程序结束)

O10;(用φ12mm立铣刀加工外轮廓)

G80 G54 G90 G17 G40;(G代码加工准备)

M03 S1000;(主轴开转)

G00 Z100 M08;(安全高度,切削液开)

X56 Y0;(定位)

Z3;

G01 Z-7 F200;(加工深度)

G41 G01 X25 D01;(调用刀补)

G02 I-25;

G40 X56 Y0;(取消刀补)

G00 Z100 M09;(切削液关)

M30;(程序结束)

O11;(用φ12mm立铣刀粗加工外轮廓,刀具补偿D01=6.2mm;用φ12mm立铣刀精加工外轮廓,刀具补偿D01=6mm)

G80 G54 G90 G17 G40;(G代码加工准备)

M03 S1000;(主轴开转)

X43 Y0;(定位)

G00 Z100 M08;(安全高度,切削液开)

M98 P22;(调用子程序)

G68 X0 Y0 R90;(逆时针旋转90°)

M98 P22;(调用O22子程序)

G68 X0 Y0 R180;(逆时针旋转180°)

M98 P22;(调用O22子程序)

G68 X0 Y0 R270;(逆时针旋转270°)

M98 P22;(调用O22子程序)

G69;(取消旋转)

G00 Z100 M09;(切削液关)

M30;(程序结束)

O22;(子程序)

X43 Y0;(定位)

Z3;

G01 Z-7 F200;(Z向加工深度)

G41 G01 X23.08 Y11.5 D01;(调用刀补)

G03 Y-11.5 R23;

G40 G01 X43 Y0;(取消刀补)

G00 Z20;

M99;(子程序结束)

O12;(用φ8mm立铣刀加工椭圆外轮廓)

G80 G54 G90 G17 G40;(G代码加工准备)

M03 S1000;(主轴开转)

G00 Z100 M08;(安全高度,切削液开)

X56 Y0;(定位)

Z3;

G01 Z-9 F200;(下刀)

G42 G01 X43 Y0 D01;

#1=0.5;

WHILE[#1LE360]DO1;

#2=43*COS[#1];

#3=27*SIN[#1];

G42 G01 G01 X[#2]Y[#3]D01;

#1=#1+0.5;

END1;

G40 G01 X0 Y0;

G00 Z100 M09;(切削液关)

M30;(程序结束)

O13;(用φ8mm立铣刀加工内轮廓岛屿)

G80 G54 G90 G17 G40;(G代码加工准备)

M03 S1000;(主轴开转)

G00 Z100 M08;(安全高度,切削液开)

X-40 Y-37;(定位)

G92 X0 Y0;

G68 X0 Y0 P-30;

G90 G00 X21 Y-30;

Z3;

G01 Z-9 F200;(加工深度)

G41 G01 X18 D01;(调用刀补)

Y5 R3;

X-18 R3;

Y-5 R3;

X18 R3;

Y2

G40 X21 Y-30;(取消刀补)

G00 G54 G90 Z100 M09;(切削液关)

M30;(程序结束)

O14;(用φ8mm立铣刀加工内轮廓岛屿)

G80 G54 G90 G17 G40;(G代码加工准备)

M03 S1000;(主轴开转)

G00 Z100 M08;(安全高度,切削液开)

X-40 Y-37;(定位)

G92 X0 Y0;

G90 G00 X28

Z3;

G01 Z-9 F200;(加工深度)

G41 G01 X18 D01;(调用刀补)

Y5 R3;

X-18 R3;

Y-5 R3;

X18 R3;

Y2

G40 X28 Y0;(取消刀补)

G00 G54 G90 Z100 M09;(切削液关)

M30;(程序结束)

O15;(用φ8mm立铣刀铣倒角)

G80 G54 G90 G17 G40;(G代码加工准备)

M03 S1500;(主轴开转)

G00 Z100 M08;(安全高度,切削液开)

X0 Y0;(定位)

Z5;

#1=0;(Z轴坐标)

WHILE[#1LE1.414]DO1;

#1=#1+0.03;

#2=15.414-#1;(X轴坐标)

G41 G01 X[-#2]Y0 D01 F400;

Z[-#1];(Z轴深度)

G03 I[#2]

END1;

G40 G01 X0 Y0;

G00 G54 Z100 M09;(切削液关)

M30;(程序结束)

【编程技巧】注意薄壁特征的编程加工方法、铰孔的加工方法、倒角宏程序的应用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。