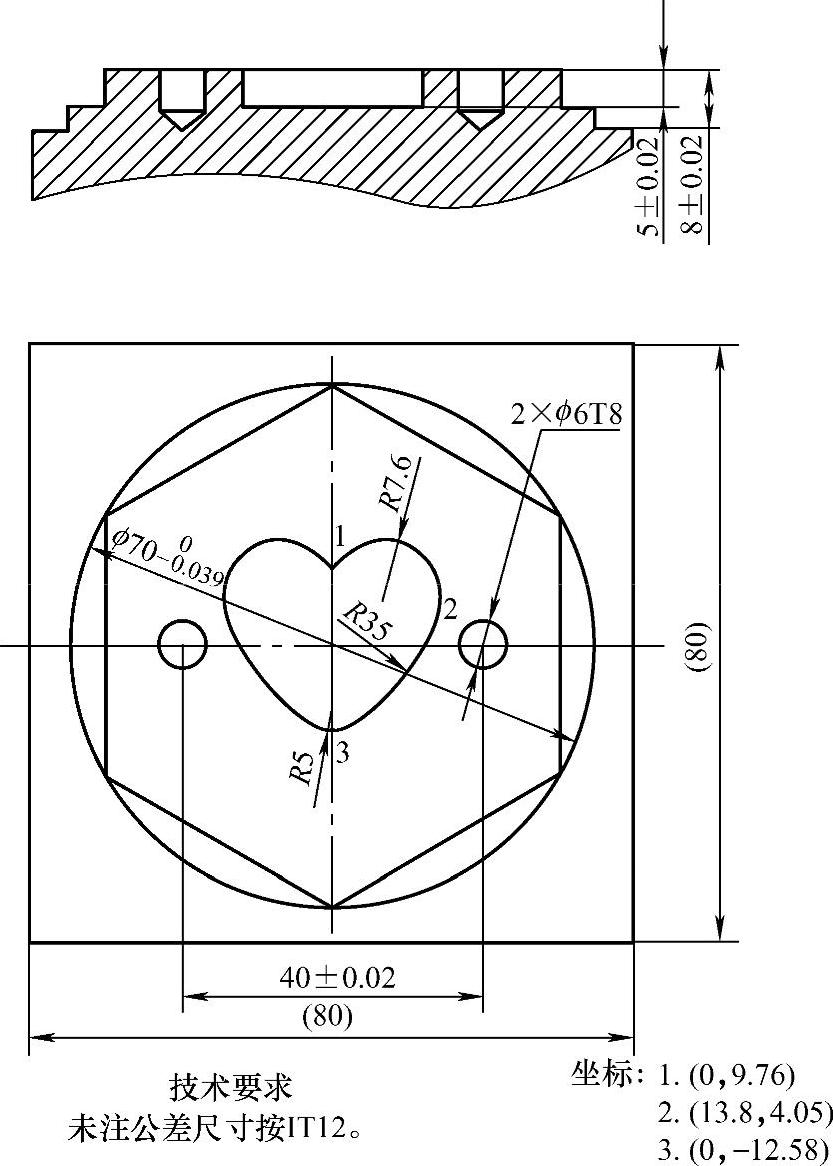

例87:零件如图4-1所示,毛坯尺寸为80mm×80mm×30mm,调质处理,六面已加工完毕,试编制该零件数控铣削加工程序。

图4-1 中级工训练样题1

【装夹办法】机用虎钳装夹。

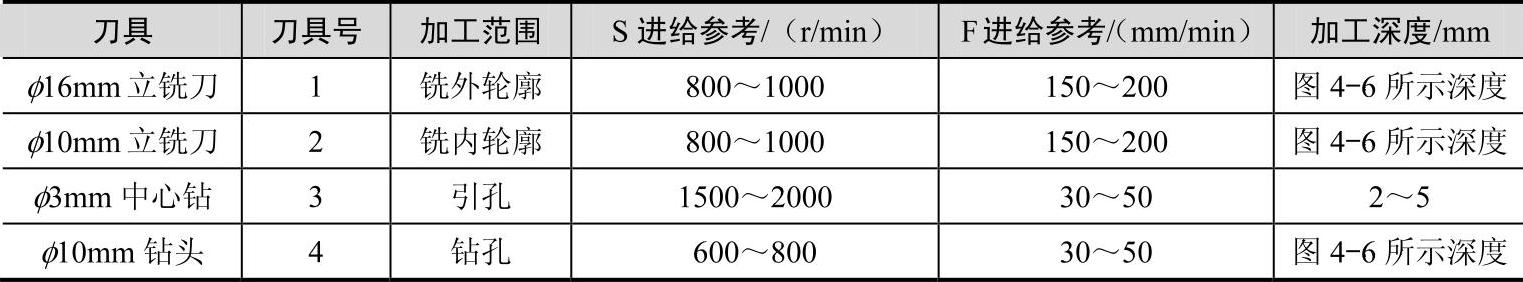

【刀具设置】刀具参数设置见表4-1。

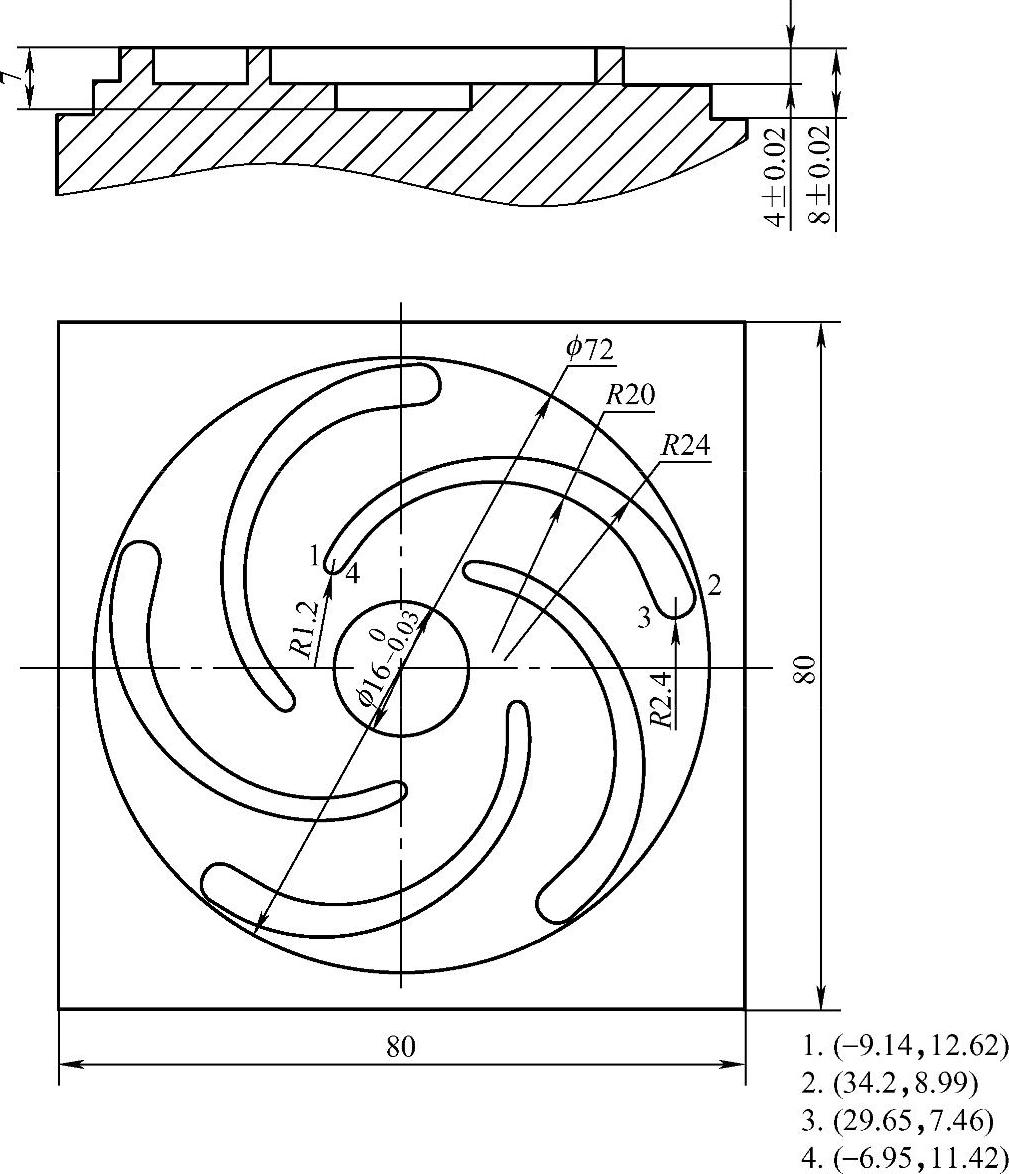

表4-1 刀具参数设置

【参考程序】

O1;(用φ16mm立铣刀加工外轮廓六边形)

G80 G54 G90 G17 G40;(G代码加工准备)

M03 S1000;(主轴开转)

G00 Z100 M08;(安全高度,切削液开)

X-50 Y0;(定位)

Z5;

G01 Z-5 F200;(加工深度)

G41 X-30.31 D01;(调用刀补)

X-30.31 Y17.5;(铣六边形)

X0 Y35;

X30.31 Y17.5;

X30.31 Y-17.5;

X0 Y-35;

X-30.31 Y-17.5;

X0 Y10;

G40 X-50 Y0;(取消刀补)

G00 Z100 M09;(切削液关)

M30;(程序结束)

O2;(用φ16mm立铣刀加工外轮廓圆台)

G80 G54 G90 G17 G40;(G代码加工准备)

M03 S1000;(主轴开转)

G00 Z100 M08;(安全高度,切削液开)

X-50 Y0;(定位)

Z5;

G01 Z-8 F200;(加工深度)

G41 X-35 D01;(调用刀补)

G02 I35;(铣圆台)

G40 G01 X-50 Y0;(取消刀补)

G00 Z100 M09;(切削液关)

M30;(程序结束)

O3;(用φ10mm立铣刀加工内轮廓心形)

G80 G54 G90 G17 G40;(G代码加工准备)

M03 S1000;(主轴开转)

G00 Z100 M08;(安全高度,切削液开)

X0 Y0;(定位)

Z5;

G01 Z-5 F50;(加工深度)

G41 X13.8 Y4.05 D01 F200;(调用刀补)

G03 X0 Y-12.58 R35;(铣心形)

X-13.8 Y4.05 R35;

X0 Y9.76 R7.6;

X13.8 Y4.05 R7.6;

G40 G01 X0 Y0;(取消刀补)

G00 Z100 M09;(切削液关)

M30;(程序结束)

O4;(用φ3mm中心钻引孔)

G80 G54 G90 G17 G40;(G代码加工准备)

M03 S1500;(主轴开转)

G00 Z100 M08;(安全高度,切削液开)

Z10;

G98 G81 X20 Y0 Z-3 R5 F50;(打孔指令)

X-20;

G80 G00 Z100 M09;(取消循环,切削液关)

M30;(程序结束)

O5;(用φ6mm钻头钻孔)

G80 G54 G90 G17 G40;(G代码加工准备)

M03 S800;(主轴开转)

G00 Z100 M08;(安全高度,切削液开)

Z10;

G98 G81 X20 Y0 Z-8 R5 F50;(打孔指令)

X-20;

G80 G00 Z100 M09;(取消循环,切削液关)

M30;(程序结束)

【编程技巧】铣内轮廓时注意下刀点,进刀和退刀防止过切。

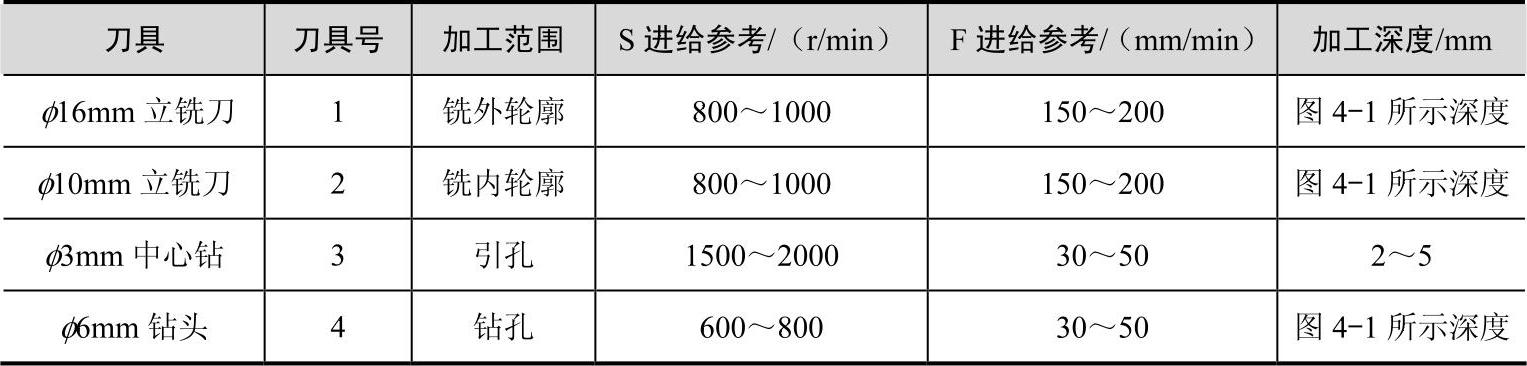

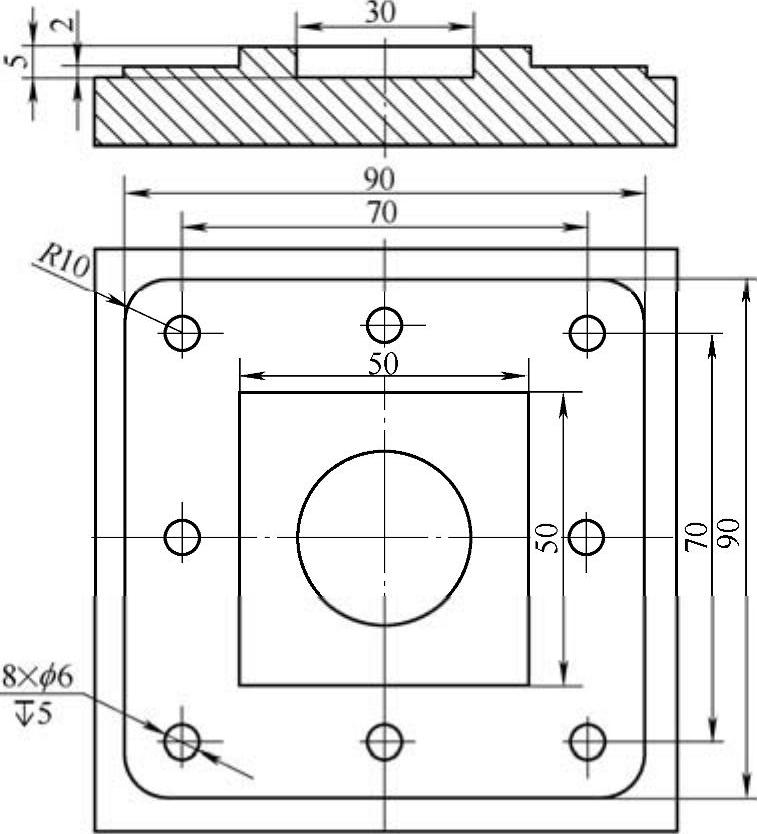

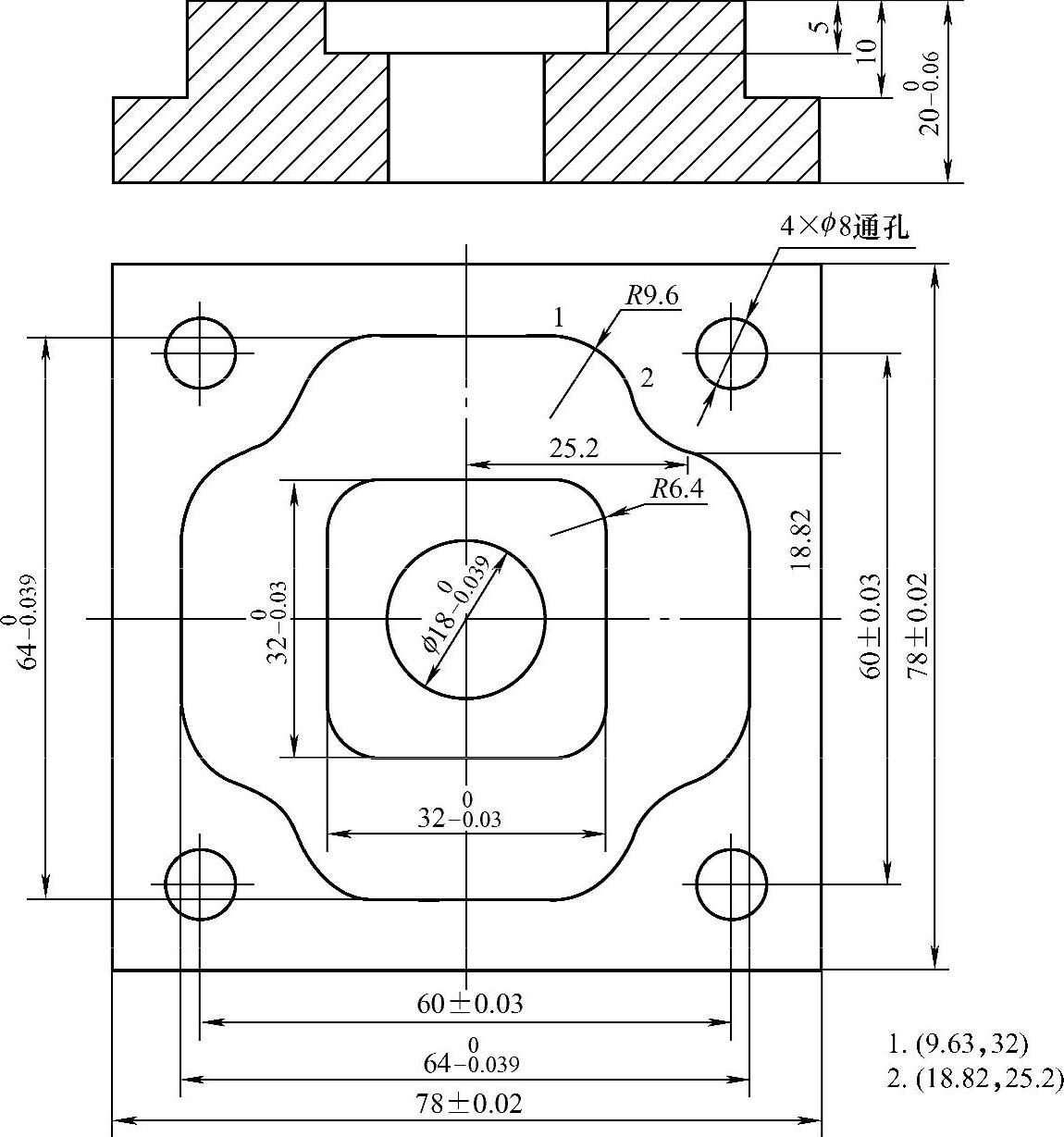

例88:零件如图4-2所示,毛坯尺寸为80mm×80mm×30mm,调质处理,六面已加工完毕,试编制该零件数控铣削加工程序。

图4-2 中级工训练样题2

【装夹办法】机用虎钳装夹。

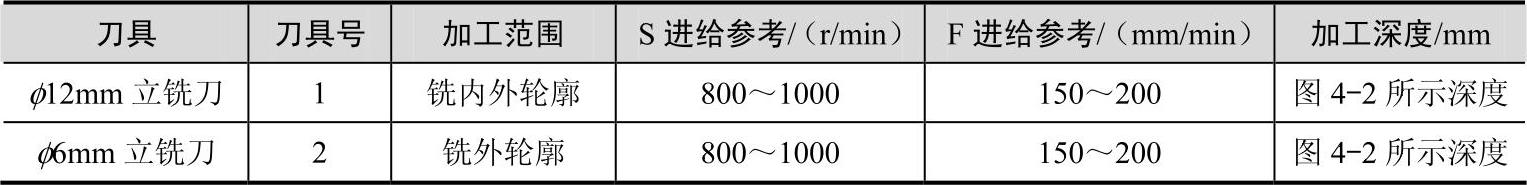

【刀具设置】刀具参数设置见表4-2。

表4-2 刀具参数设置

【参考程序】

O1;(用φ12mm立铣刀加工内轮廓)

G80 G54 G90 G17 G40;(G代码加工准备)

M03 S1000;(主轴开转)

G00 Z100 M08;(安全高度,切削液开)

X1.5 Y0;(定位)

Z3;

G01 Z0 F200;

M98 P11;(调用子程序)

G41 G01 G90 X8 Y0 D01;(调用刀补)

G03 I-8;(铣内圆)

G40 X1.5 Y0;(取消刀补)

M98 P11;(调用O11子程序)

G41 G01 G90 X8 Y0 D01;(调用刀补)

G03 I-8;(铣内圆)

G40 X0 Y0;(取消刀补)

G00 Z100 M09;(切削液关)

M30;(程序结束)

O11;(子程序)

G91 G03 Z-3.5 I1.5;(螺旋式进刀)

M99;(子程序结束)

O2;(用φ12mm立铣刀加工外轮廓圆台)

G80 G54 G90 G17 G40;(G代码加工准备)

M03 S1000;(主轴开转)

G00 Z100 M08;(安全高度,切削液开)

X-50 Y0;(定位)

G01 Z-4 F200;(加工深度)

G41 X-36 D01;(调用刀补)

G02 I36;(铣圆台)

G40 G01 X-50 Y0;(取消刀补)

G01 Z-8 F200;(加工深度)

G41 X-36 D01;(调用刀补)

G02 I36;(铣圆台)

G40 G01 X-50 Y0;(取消刀补)

G00 Z100 M09;(切削液关)

M30;(程序结束)

O3;(用φ6mm立铣刀加工叶轮形)

G80 G54 G90 G17 G40;(G代码加工准备)

M03 S1000;(主轴开转)

G00 Z100 M08;(安全高度,切削液开)

X0 Y0;(定位)

G01 Z-4 F100;(加工深度)

M98 P12;(调用O12子程序)

G68 X0 Y0 R72;(旋转72°)

M98 P12;(调用O12子程序)

G68 X0 Y0 R144;(旋转144°)

M98 P12;(调用O12子程序)

G68 X0 Y0 R216;(旋转216°)

M98 P12;(调用O12子程序)

G68 X0 Y0 R288;(旋转288°)

M98 P12;(调用O12子程序)

G69;(取消旋转)

G00 Z100 M09;(切削液关)

M30;(程序结束)

O12;(子程序)

G01 G41 X-6.95 Y11.42 D01;(调用刀补)

G02 X-9.14 Y12.62 R1.2;(铣外轮廓)

X34.2 Y8.99 R24;

X29.65 Y7.46 R2.4;

G03 X-6.95 Y11.42 R20;

G40 G01 X0 Y0;(取消刀补)

M99;(子程序结束)

【编程技巧】采用坐标旋转,调用子程序方法编程,可简化程序,铣内轮廓螺旋式进刀方法可以保护刀具,防止撞刀。

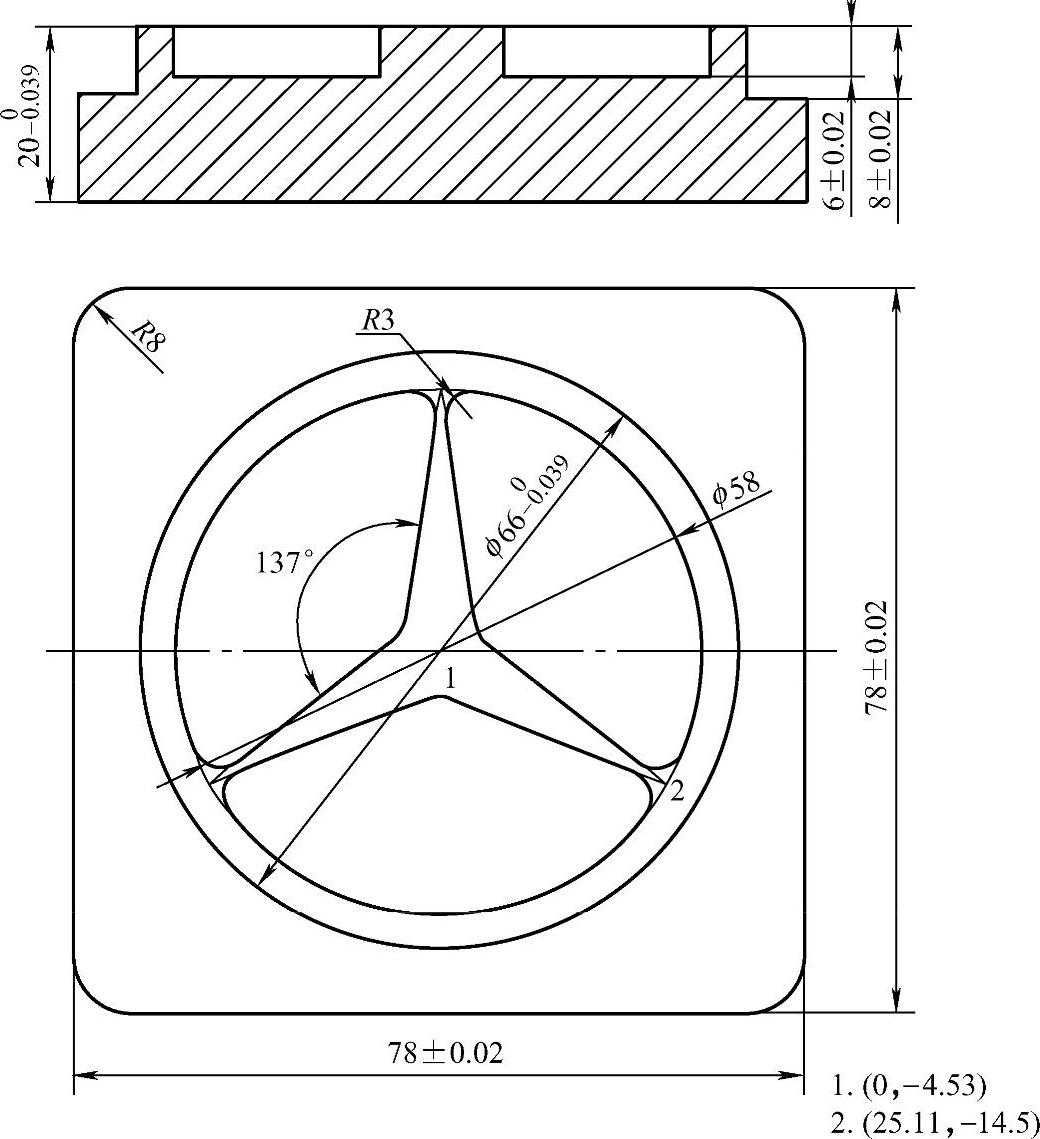

例89:零件如图4-3所示,毛坯尺寸为80mm×80mm×22mm,调质处理,六面已加工完毕,试编制该零件数控铣削加工程序。

图4-3 中级工训练样题3

【装夹办法】机用虎钳装夹。

【刀具设置】刀具参数设置见表4-3。

表4-3 刀具参数设置

【参考程序】

加工反面,用精密机用虎钳装夹毛坯,保证毛坯离机用虎钳高度14mm左右。(铣平面程序略)

O1;(用φ16mm立铣刀加工底面外轮廓)

G80 G54 G90 G17 G40;(G代码加工准备)

M03 S1000;(主轴开转)

G00 Z100 M08;(安全高度,切削液开)

X-58 Y0;(定位)

Z3;

G01 Z-13 F200;(加工深度)

G41 G01 X-49 Y0 D01;(调用刀补)

Y39 R8;(倒圆角)

X39 R8;(倒圆角)

Y-39 R8;(倒圆角)

X-39 R8;(倒圆角)

Y15;

G40 X-50 Y0;(取消刀补)

G00 Z100 M09;(切削液关)

M30;(程序结束)

加工正面,用精密机用虎钳装夹毛坯,保证毛坯离机用虎钳高度10mm左右。(铣平面保证高度尺寸程序略)

O2;(用φ16mm立铣刀加工外轮廓圆台)

G80 G54 G90 G17 G40;(G代码加工准备)

M03 S1000;(主轴开转)

G00 Z100 M08;(安全高度,切削液开)

X-50 Y0;(定位)

G01 Z-8 F200;(加工深度)

G41 X-33 D01;(调用刀补)

G02 I33;(铣圆台)

G40 G01 X-50 Y0;(取消刀补)

G00 Z100 M09;(切削液关)

M30;(程序结束)

O3;(用φ6mm立铣刀加工内轮廓)

G80 G54 G90 G17 G40;(G代码加工准备)

M03 S1000;(主轴开转)

G00 Z100 M08;(安全高度,切削液开)

M98 P11;(调用子程序)

G68 X0 Y0 R120;(旋转120°)

M98 P11;(调用O11子程序)

G68 X0 Y0 R240;(旋转240°)

M98 P11;(调用O11子程序)

G69;(取消旋转)

G00 Z100 M09;(切削液关)

M30;(程序结束)

O11;(子程序)

G00 X12 Y-18;(定位)

Z3;

G01 Z0 F200;

X-12 Z-3;(斜线下刀)

G90 G01 G42 X11 Y-18 D01;(调用刀补)

G02 X0 Y-29 R11;(圆弧切入)

G02 X-25.11 Y-14.5 R29;(铣内轮廓)

G01 X0 Y-4.53;

G01 X25.11 Y-14.5;

G02 X0 Y-29 R29;

G02 X-11 Y-18 R11;(圆弧切出)

G40 G01 X0 Y-15;(取消刀补)

G00 Z20;(抬刀)

M99;(子程序结束)

【编程技巧】外轮廓采用倒圆角编程方法可以简化编程,铣内轮廓采用斜线下刀方法可以保护刀具,防止撞刀;圆弧切入,圆弧切出,防止产生接刀痕;采用坐标旋转,调用子程序方法编程,可简化程序。

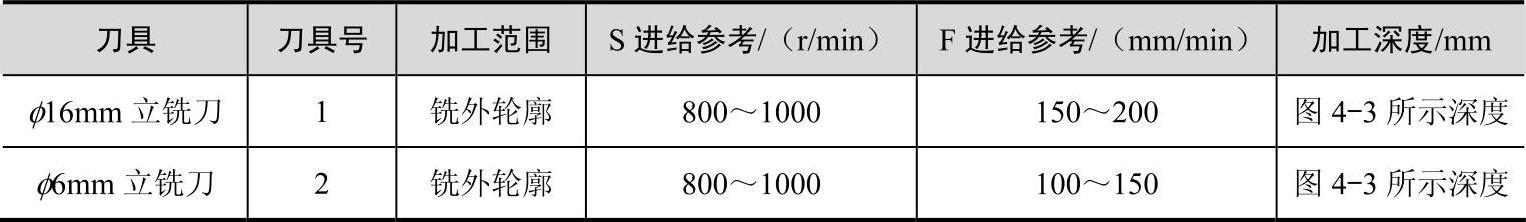

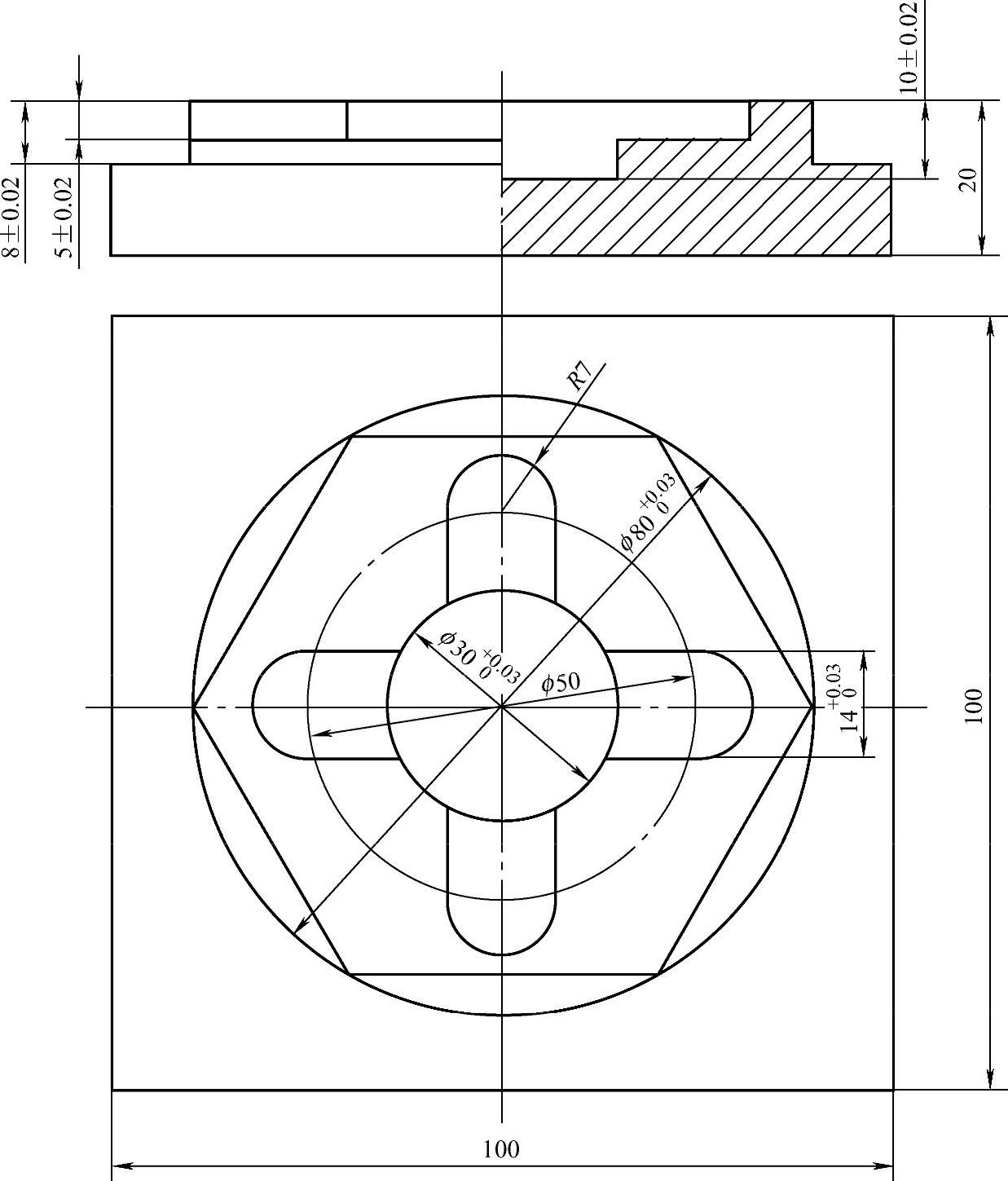

例90:零件如图4-4所示,毛坯尺寸为100mm×100mm×30mm,调质处理,六面已加工完毕,试编制该零件数控铣削加工程序。

【装夹办法】机用虎钳装夹。

【刀具设置】刀具参数设置见表4-4。

图4-4 中级工训练样题4

表4-4 刀具参数设置

【参考程序】

O1;(用φ20mm立铣刀加工外轮廓)

G54 G90 G17;(G代码加工准备)

M03 S1000;(主轴开转)

G00 X0 Y0 Z200;

X80;

Z10;

G01 Z-5 F200;(加工深度)

G41 X45 D01;(调用刀补)

Y-35;

G02 X35 Y-45 R10;

G01 X-35;

G02 X-45 Y-35 R10;

G01 Y35;

G02 X-35 Y45 R10;

G01 X35;

G02 X45 Y35 R10;

G01 Y0;

G40 X80;(取消刀补)

G00 Z200;

M30;

O2;(用φ20mm立铣刀加工凸台及内轮廓)

G54 G90 G17;(G代码加工准备)

M03 S1000;(主轴开转)

G00 X0 Y0 Z200;

X80;

Z10;

G01 Z-2 F200;(加工深度)

G41 X25 D02;(调用刀补)

Y-25;

X-25;

Y25;

X25;

Y0;

G40 X40;

G00 Z10;

X0;

G01 Z-5;

G42 X15;

G02 I-15;

G01 G40 X0;(取消刀补)

G00 Z200;

M30;

O3;(用φ6mm钻头钻孔)

G54 G90 G17;(G代码加工准备)

M03 S1000;(主轴开转)

G00 X0 Y0 Z200;

Z10;

G98 G83 X35 Y35 Z-5 R5 Q1 F80;(打孔指令)

X-35;

Y-35;

X35;

G80 G00 Z200;

M30;

例91:零件如图4-5所示,毛坯尺寸为80mm×80mm×22mm,调质处理,六面均未加工,试编制该零件数控铣削加工程序。

图4-5 中级工训练样题5

【装夹办法】机用虎钳装夹。

【刀具设置】刀具参数设置见表4-5。

表4-5 刀具参数设置

【参考程序】

加工反面,用精密机用虎钳装夹毛坯,保证毛坯离机用虎钳高度12mm左右。(铣平面程序略)

O1;(用φ16mm立铣刀加工底面外轮廓)

G80 G54 G90 G17 G40;(G代码加工准备)

M03 S1000;(主轴开转)

G00 Z100 M08;(安全高度,切削液开)

X-50 Y0;(定位)

Z3;

G01 Z-11 F200;(加工深度)

G41 G01 X-49 Y0 D01;(调用刀补)

Y49;

X49;

Y-49;

X-49;

Y15;

G40 X-50 Y0;(取消刀补)

G00 Z100 M09;(切削液关)

M30;(程序结束)

O2;(用φ3mm中心钻引孔)

G80 G54 G90 G17 G40;(G代码加工准备)

M03 S1500;(主轴开转)

G00 Z100 M08;(安全高度,切削液开)

Z10;

G98 G81 X30 Y30 Z-3 R5 F50;(打孔指令)

X-30;

Y-30;

X30;

X0Y0;

G80 G00 Z100 M09;(取消循环,切削液关)

M30;(程序结束)

O3;(用φ8mm钻头钻孔)

G80 G54 G90 G17 G40;(G代码加工准备)

M03 S800;(主轴开转)

G00 Z100 M08;(安全高度,切削液开)

Z10;

G98 G83 X30 Y30 Z-26 R5 Q2 F80;(打孔指令)

X-30;

Y-30;

X30;

X0 Y0;

G80 G00 Z100 M09;(取消循环,切削液关)

M30;(程序结束)

O4;(用φ13mm钻头钻孔)

G80 G54 G90 G17 G40;(G代码加工准备)

M03 S600;(主轴开转)

G00 Z100 M08;(安全高度,切削液开)

Z10;

G98 G83 X0 Y0 Z-26 R5 Q2 F80;(打孔指令)

G80 G00 Z100 M09;(取消循环,切削液关)

M30;(程序结束)

O5;(用φ12mm立铣刀加工内圆)

G80 G54 G90 G17 G40;(G代码加工准备)

M03 S1000;(主轴开转)

G00 Z100 M08;(安全高度,切削液开)

X0 Y0;(定位)

Z3;

G01 Z-21 F200;(加工深度)

G01 G41 X9 Y0 D01;(调用刀补)

G03 I-9;

G40 G01 X0 Y0;(取消刀补)

G00 Z100;(抬刀)

M99;(子程序结束)

加工正面,用精密机用虎钳装夹毛坯,保证毛坯离机用虎钳高度12mm左右。(铣平面保证高度尺寸,程序略)

O6;(用φ16mm立铣刀加工外轮廓凸台)

G80 G54 G90 G17 G40;(G代码加工准备)

M03 S1000;(主轴开转)

G00 Z100 M08;(安全高度,切削液开)

X-50 Y50;(定位)

Z3;

G01 Z-10 F200;(加工深度)

G41 G01 X-40 Y32 D01;(调用刀补)

X9.63 Y32;

G02 X18.82 Y25.2 R9.6;

G03 X25.2 Y18.82 R9.6;

G02 X32 Y9.63 R9.6;

G01 Y-9.63;

G02 X25.2 Y-18.82 R9.6;

G03 X18.82 Y-25.2 R9.6;

G02 X9.63 Y-32 R9.6;

G01 X-9.63;

G02 X-18.82 Y-25.2 R9.6;

G03 X-25.2 Y-18.82 R9.6;

G02 X-32 Y-9.63 R9.6;

G01 Y9.63;

G02 X-25.2 Y18.82 R9.6;

G03 X-18.82 Y25.2 R9.6;

G02 X-9.63 Y32 R9.6;

G01 X0;

G40 X50 Y0;(取消刀补)

G00 Z100 M09;(切削液关)

M30;(程序结束)

O7;(用φ12mm立铣刀加工内轮廓)

G80 G54 G90 G17 G40;(G代码加工准备)

M03 S1000;(主轴开转)

G00 Z100 M08;(安全高度,切削液开)

X0 Y0;(定位)

Z3;

G01 Z-5 F200;(加工深度)

G01 G42 X8.69 Y-7 D01;(调用刀补)

G03 X-16 Y0 R7;(圆弧切入)

G01 Y16 R6.4;(铣内轮廓)

X-16 R6.4;

Y-16 R6.4;

X16 R6.4;

Y0;

G03 X8.69 Y7 R7;(圆弧切出)

G40 G01 X0 Y0;(取消刀补)

G00 Z100;(抬刀)

M99;(子程序结束)

【编程技巧】正反面加工,注意装夹,保证高度尺寸;圆弧切入,圆弧切出,防止产生接刀痕。

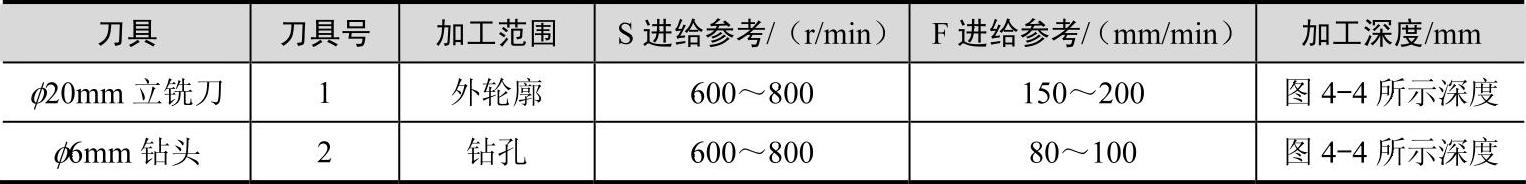

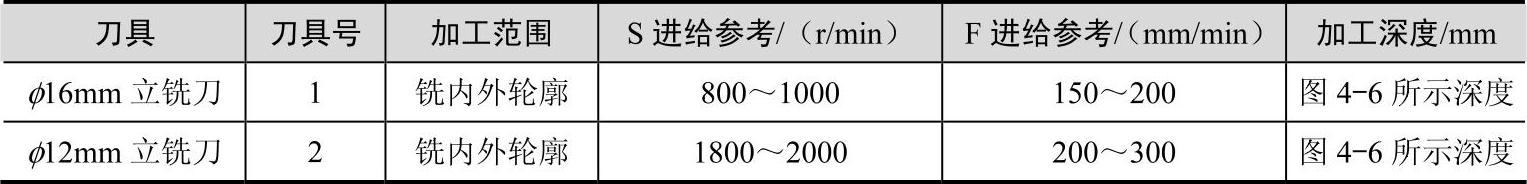

例92:零件如图4-6所示,毛坯尺寸为100mm×100mm×24mm,调质处理,六面已加工完毕,试编制该零件数控铣削加工程序。

【装夹办法】机用虎钳装夹。

【刀具设置】刀具参数设置见表4-6。

表4-6 刀具参数设置

图4-6 中级工训练样题6

【参考程序】

O1;(用φ16mm立铣刀加工外轮廓圆台)

G80 G54 G90 G17 G40;(G代码加工准备)

M03 S1000;(主轴开转)

G00 Z100 M08;(安全高度,切削液开)

X-60 Y0;(定位)

Z5;

G01 Z-10 F200;(加工深度)

G41 X-48 D01;(调用刀补)

G02 I48;(铣圆台)

G40 G01 X-60 Y0;(取消刀补)

G00 Z100 M09;(切削液关)

M30;(程序结束)

O2;(用φ16mm立铣刀加工六边形)

G80 G54 G90 G17 G40;(G代码加工准备)

M03 S1000;(主轴开转)

G00 Z100 M08;(安全高度,切削液开)

M98 P11;(调用子程序)

G68 X0 Y0 R60;(旋转60°)

M98 P11;(调用O11子程序)

G68 X0 Y0 R120;(旋转120°)

M98 P11;(调用O11子程序)

G68 X0 Y0 R180;(旋转120°)(https://www.xing528.com)

M98 P11;(调用O11子程序)

G68 X0 Y0 R240;(旋转120°)

M98 P11;(调用O11子程序)

G68 X0 Y0 R300;(旋转120°)

M98 P11;(调用O11子程序)

G69;(取消旋转)

G00 Z100 M09;(切削液关)

M30;(程序结束)

O11;(子程序)

G00 X-10 Y60;(定位)

Z3;

G01 Z-7 F200;(加工深度)

G90 G01 G41 X-24 Y41.57 D01;(调用刀补)

G01 X0 Y27.71 R10;

X24 Y41.57;

G40 G01 X10 Y60;(取消刀补)

G00 Z20;(抬刀)

M99;(子程序结束)

O3;(用φ16mm立铣刀加工内轮廓圆槽)

G80 G54 G90 G17 G40;(G代码加工准备)

M03 S1000;(主轴开转)

G00 Z100 M08;(安全高度,切削液开)

X-10 Y0;(定位)

Z3;

G01 Z0 F200;(加工深度)

X10 Z-3;

X-10 Z-6;

G41 X21 D01;(调用刀补)

G03 I-21;(铣圆槽)

G40 G01 X0 Y0;(取消刀补)

G00 Z100 M09;(切削液关)

M30;(程序结束)

【编程技巧】坐标旋转结合调用子程序方法编程,可简化程序。

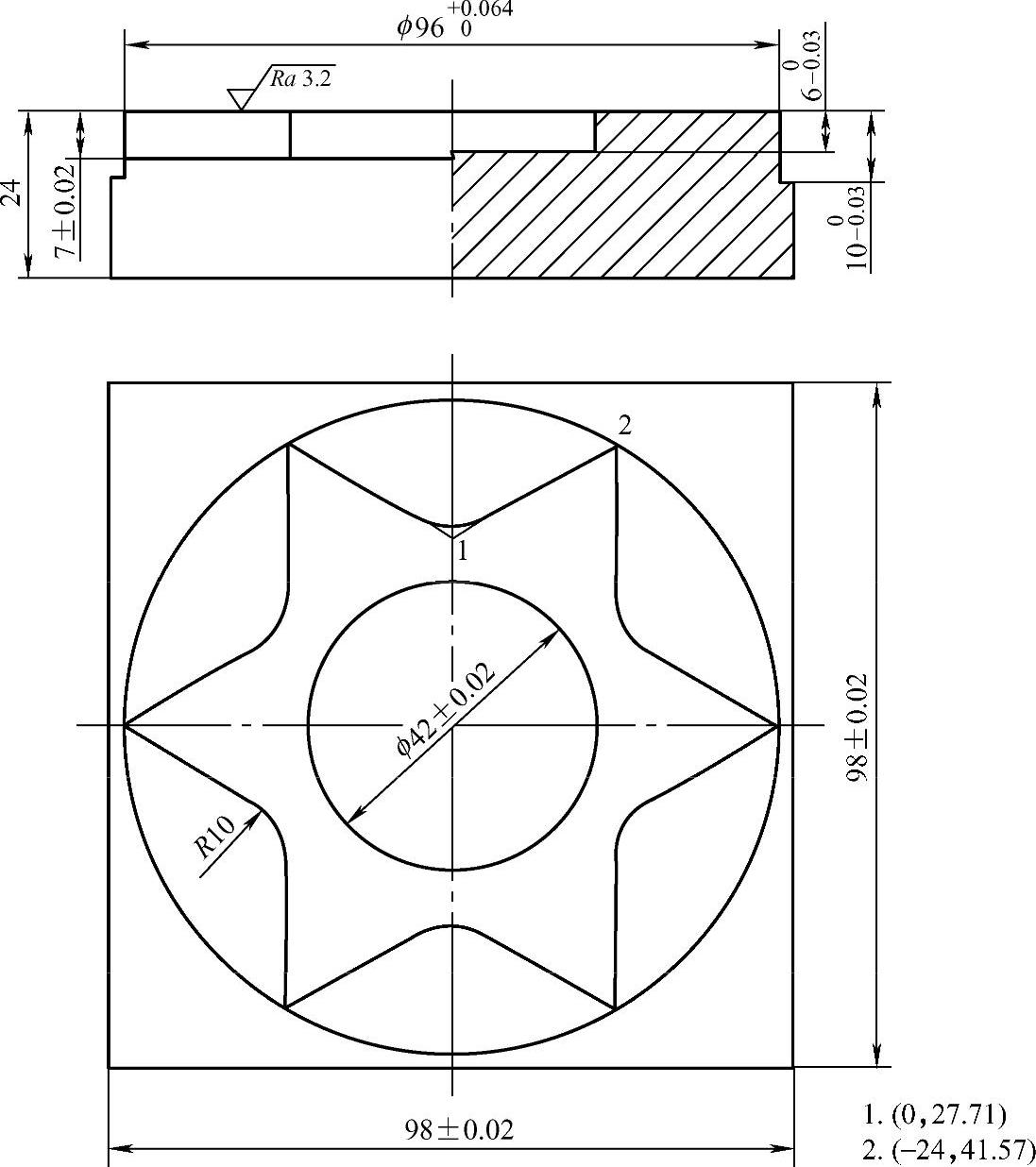

例93:零件如图4-7所示,毛坯尺寸为100mm×80mm×20mm,调质处理,六面已加工完毕,试编制该零件数控铣削加工程序。

图4-7 中级工训练样题7

【装夹办法】机用虎钳装夹。

【刀具设置】刀具参数设置见表4-7。

表4-7 刀具参数设置

【参考程序】

O1;(用φ16mm立铣刀加工外轮廓)

G80 G54 G90 G17 G40;(G代码加工准备)

M03 S1000;(主轴开转)

G00 Z100 M08;(安全高度,切削液开)

X-58 Y-50;(定位)

Z5;

G01 Z-6 F100;(加工深度)

G41 G01 X-43 Y-28.5 D01;(调用刀补)

Y-17.5;(加工外轮廓)

X-38 Y-12.5;

X-32.5;

G03 X-32.5 Y12.5 R12.5;

X-38;

X-43 Y17.5;

Y28.5;

G02 X-35 Y36.5 R8;

G01 X-11;

Y31;

G03 X11 Y31 R11;

G01 Y36.5;

X35;

G02 X43 Y28.5 R8;

Y17.5;

X38 Y12.5;

X32.5;

G03 X32.5 Y-12.5 R12.5;

G01 X38;

X43 Y-17.5;

Y-28.5;

G02 X35 Y-36.5 R8;

X11;

Y-32.5;

G03 X-11 Y-32.5 R11;

G01 Y-36.5;

X-35;

G02 X-43 Y-28.5 R8;

G01 Y-20;

G40 X-58 Y-50;(取消刀补)

G00 Z100 M09;(切削液关)

M30;(程序结束)

O2;(用φ10mm立铣刀加工内轮廓)

G80 G54 G90 G17 G40;(G代码加工准备)

M03 S1000;(主轴开转)

G00 Z100 M08;(安全高度,切削液开)

X0 Y0;(定位)

Z3;

G01 Z0 F50;(下刀)

X-8 Z-2;(斜线下刀)

X8 Z-4;(斜线下刀)

X-8 Z-6;(斜线下刀)

G41 X16 Y0 D01 F100;(调用刀补)

Y12 R6;(铣方槽)

X-16 R6;

Y-12 R6;

X16 R6;

G01 Y5;

G40 G01 X0 Y0;(取消刀补)

G00 Z100 M09;(切削液关)

M30;(程序结束)

O3;(用φ3mm中心钻引孔)

G80 G54 G90 G17 G40;(G代码加工准备)

M03 S1500;(主轴开转)

G00 Z100 M08;(安全高度,切削液开)

Z10;

G98 G81 X32.5 Y0 Z-3 R5 F50;(打孔指令)

X-32.5;

G80 G00 Z100 M09;(取消循环,切削液关)

M30;(程序结束)

O4;(用φ10mm钻头钻孔)

G80 G54 G90 G17 G40;(G代码加工准备)

M03 S800;(主轴开转)

G00 Z100 M08;(安全高度,切削液开)

Z10;

G98 G83 X32.5 Y0 Z-26 R5 Q2 F80;(打孔指令)

X-32.5;

G80 G00 Z100 M09;(取消循环,切削液关)

M30;(程序结束)

【编程技巧】铣内轮廓采用斜线下刀方法可以保护刀具,防止撞刀;采用G83深孔钻循环加工,可有效解决钻孔排屑问题。

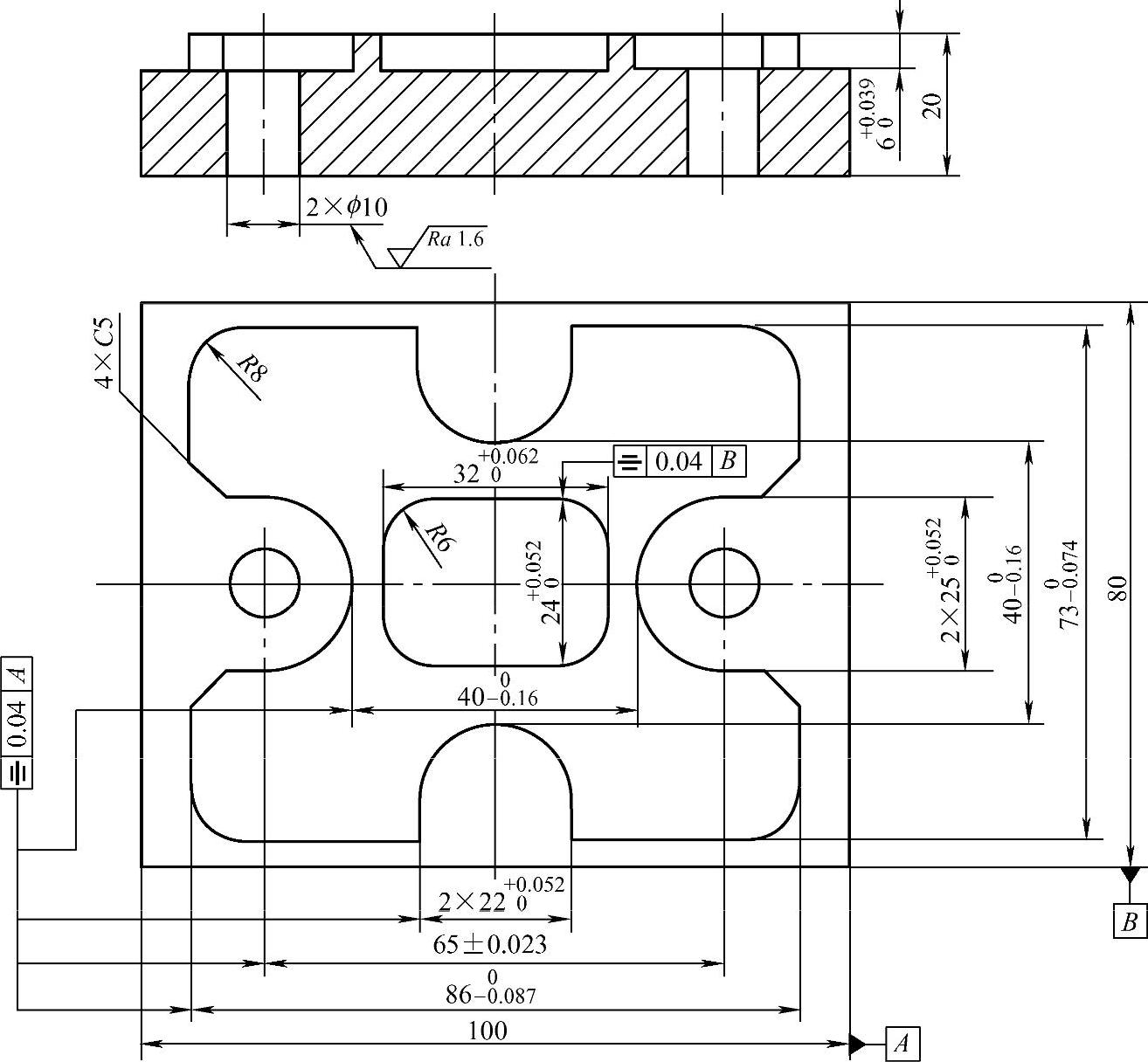

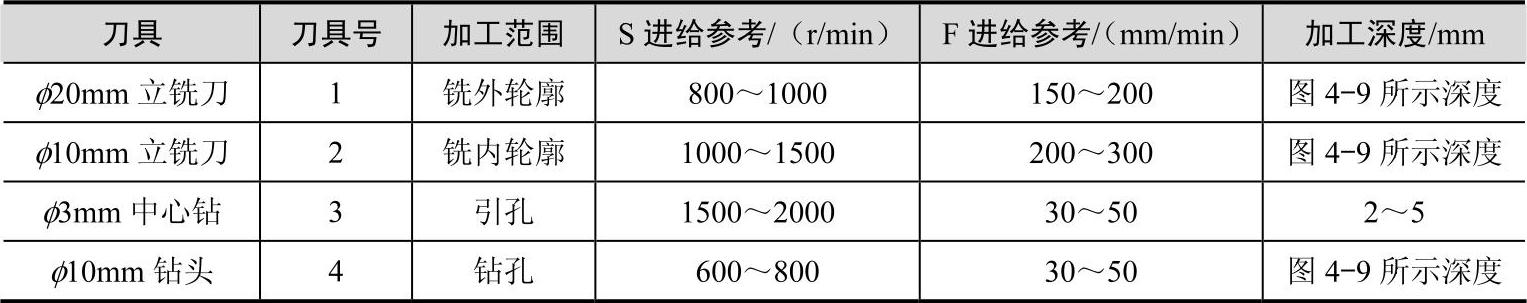

例94:零件如图4-8所示,毛坯尺寸为100mm×100mm×20mm,调质处理,六面已加工完毕,试编制该零件数控铣削加工程序。

图4-8 中级工训练样题8

【装夹办法】机用虎钳装夹。

【刀具设置】刀具参数设置见表4-8。

表4-8 刀具参数设置

【参考程序】

O1;(用φ20mm立铣刀加工外轮廓圆台)

G80 G54 G90 G17 G40;(G代码加工准备)

M03 S800;(主轴开转)

G00 Z100 M08;(安全高度,切削液开)

X-60 Y0;(定位)

Z5;

G01 Z-8 F200;(加工深度)

G41 X-40 D01;(调用刀补)

G02 I40;(铣圆台)

G40 G01 X-60 Y0;(取消刀补)

G00 Z100 M09;(切削液关)

M30;(程序结束)

O2;(用φ20mm立铣刀加工六边形凸台)

G80 G54 G90 G17 G40;(G代码加工准备)

M03 S1000;(主轴开转)

G00 Z100 M08;(安全高度,切削液开)

G00 X-32 Y60;(定位)

Z3;

G01 Z-5 F200;(加工深度)

G90 G01 G41 Y34.64 D01;(调用刀补)

G01 X20;

X40 Y0;

X20 Y-34.64;

X-20;

X-40 Y0;

X-20 Y-34.64;

X0;

G40 G01 X0 Y60;(取消刀补)

G00 Z100 M09;(切削液关)

M30;(程序结束)

O3;(用φ12mm立铣刀加工内轮廓十字槽)

G80 G54 G90 G17 G40;(G代码加工准备)

M03 S1000;(主轴开转)

G00 Z100 M08;(安全高度,切削液开)

M98 P11;(调用O11子程序)

G68 X0 Y0 R180;(旋转180°)

M98 P11;(调用O11子程序)

G69;(取消旋转)

G00 Z100 M09;(切削液关)

M30;(程序结束)

O11;(十字槽子程序)

X-25 Y0;(定位)

Z3;

G01 Z0 F200;(加工深度)

X25 Z-3;

X0 Z-5;

G41 Y7 D01;(调用刀补)

G01 X-25;(铣十字槽)

G03 X-25 Y-7 R7;

G01 X25;

G03 X25 Y7 R7;

G01 X0;

G40 G01 X0 Y0;(取消刀补)

G00 Z10;(抬刀)

M99;(子程序结束)

O4;(用φ12mm立铣刀加工内轮廓圆槽)

G80 G54 G90 G17 G40;(G代码加工准备)

M03 S1000;(主轴开转)

G00 Z100 M08;(安全高度,切削液开)

X-7 Y0;(定位)

Z0;

G01 Z-5 F200;

G03 I7 Z-10;(螺旋下刀)

G41 X15 D01;(调用刀补)

G03 I-15;(铣圆槽)

G40 G01 X0 Y0;(取消刀补)

G00 Z100 M09;(切削液关)

M30;(程序结束)

【编程技巧】十字槽加工采用坐标旋转编程,可简化程序;内轮廓圆槽采用螺旋下刀,保护刀具。

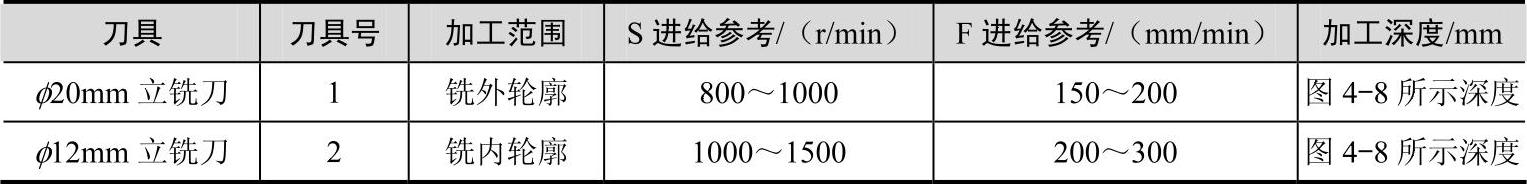

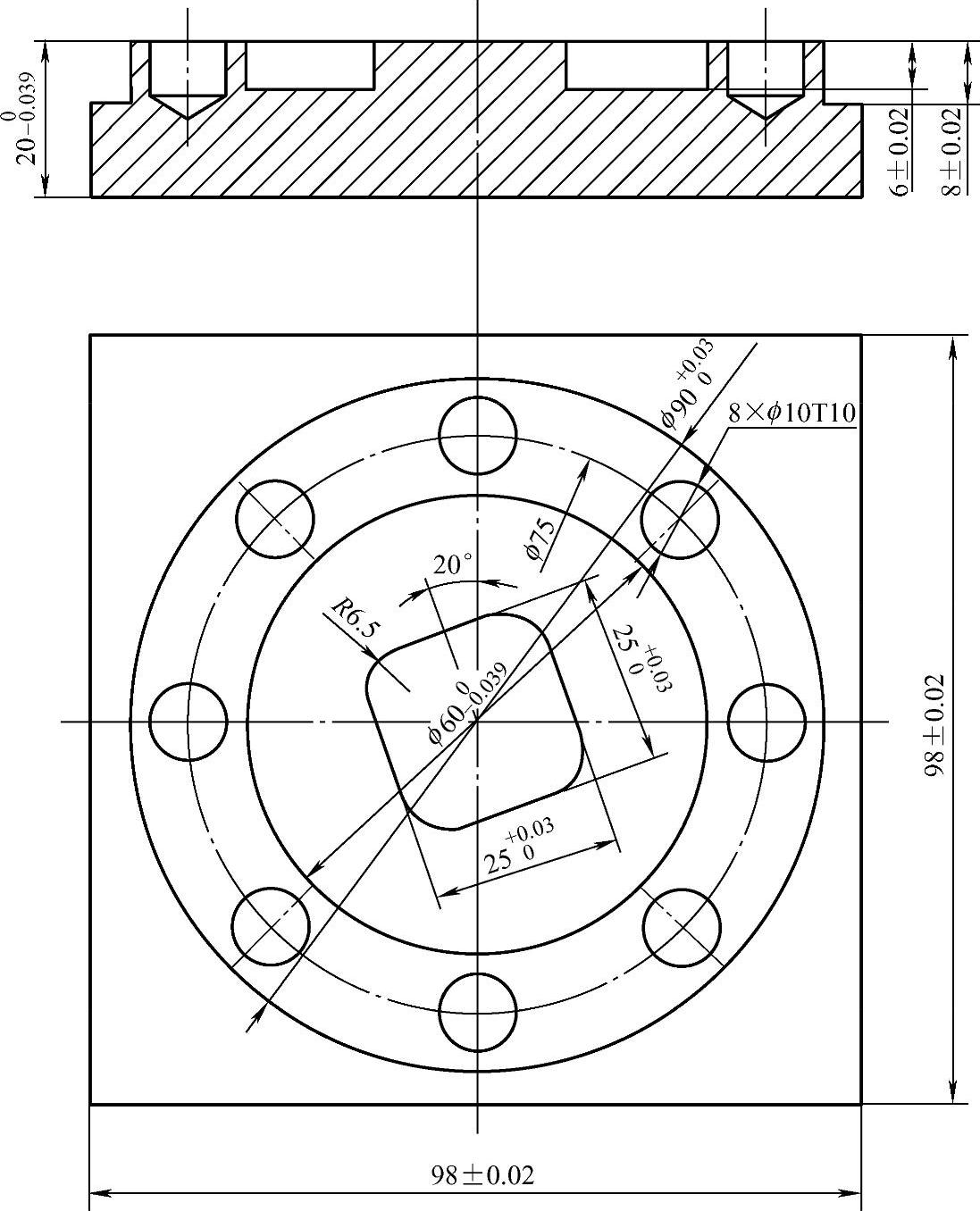

例95:零件如图4-9所示,毛坯尺寸为100mm×100mm×23mm,调质处理,六面均未加工,试编制该零件数控铣削加工程序。

【装夹办法】机用虎钳装夹。

【刀具设置】刀具参数设置见表4-9。

表4-9 刀具参数设置

图4-9 中级工训练样题9

【参考程序】

加工反面,用精密机用虎钳装夹毛坯,保证毛坯离机用虎钳高度14mm左右。(铣平面程序略)

O1;(用φ20mm立铣刀加工底面外轮廓)

G80 G54 G90 G17 G40;(G代码加工准备)

M03 S1000;(主轴开转)

G00 Z100 M08;(安全高度,切削液开)

X-60 Y-60;(定位)

Z3;

G01 Z-13 F200;(加工深度)

G41 G01 X-49 D01;(调用刀补)

Y49;

X49;

Y-49;

X-60;

G40 X-60 Y-60;(取消刀补)

G00 Z100 M09;(切削液关)

M30;(程序结束)

加工正面,用精密机用虎钳装夹毛坯,保证毛坯离机用虎钳高度10mm左右。(铣平面保证高度尺寸,程序略)

O2;(用φ20mm立铣刀加工外轮廓圆台)

G80 G54 G90 G17 G40;(G代码加工准备)

M03 S800;(主轴开转)

G00 Z100 M08;(安全高度,切削液开)

X-60 Y0;(定位)

Z5;

G01 Z-8 F200;(加工深度)

G41 X-45 D01;(调用刀补)

G02 I45;(铣圆台)

G40 G01 X-60 Y0;(取消刀补)

G00 Z100 M09;(切削液关)

M30;(程序结束)

O3;(用φ10mm立铣刀加工内轮廓)

G80 G54 G90 G17 G40;(G代码加工准备)

M03 S1000;(主轴开转)

G00 Z100 M08;(安全高度,切削液开)

X-23.5 Y0;(定位)

Z3;

G01 Z0 F50;(下刀)

M98 P10 L3;(调用O10子程序3次)

G90 G41 X-30 Y0 D01 F100;(调用刀补)

G03 I30;

G40 G01 X-23.5 Y0;(取消刀补)

G00 Z20;(抬刀)

G68 X0 Y0 R20;(旋转20°)

X-21.5 Y0;(定位)

Z3;

G01 Z-6 F50;(加工深度)

G41 X-12.5 Y0 D01 F200;(调用刀补)

Y12.5 R6.5;(倒圆角)

X12.5 R6.5;

Y-12.5 R6.5;

X-12.5 R6.5;

Y5;

G40 X-21.5 Y0;(取消刀补)

G69 G00 Z100 M09;(切削液关)

M30;(程序结束)

O12;(子程序)

G91 G02 I2 Z-2;(螺旋下刀)

M99;(子程序结束)

O4;(用φ3mm中心钻引孔)

G80 G54 G90 G17 G40;(G代码加工准备)

M03 S1500;(主轴开转)

G00 Z100 M08;(安全高度,切削液开)

X0 Y0;

G16;(极坐标)

G99 G81 X37.5 Y0 Z-3 R5 F50;(打孔指令)

Y45;

Y90;

Y135;

Y180;

Y225;

Y270;

Y315;

G00 G80 Z100;

G15;(取消极坐标)

M30;(程序结束)

O5;(用φ10mm钻头钻孔)

G80 G54 G90 G17 G40;(G代码加工准备)

M03 S700;(主轴开转)

G00 Z100 M08;(安全高度,切削液开)

X0 Y0;

G16;(极坐标)

G99 G81 X37.5 Y0 Z-10 R5 F50;(打孔指令)

Y45;

Y90;

Y135;

Y180;

Y225;

Y270;

Y315;

G00 G80 Z100;

G15;(取消极坐标)

M30;(程序结束)

【编程技巧】钻孔采用极坐标编程,可简化程序,方便编程。

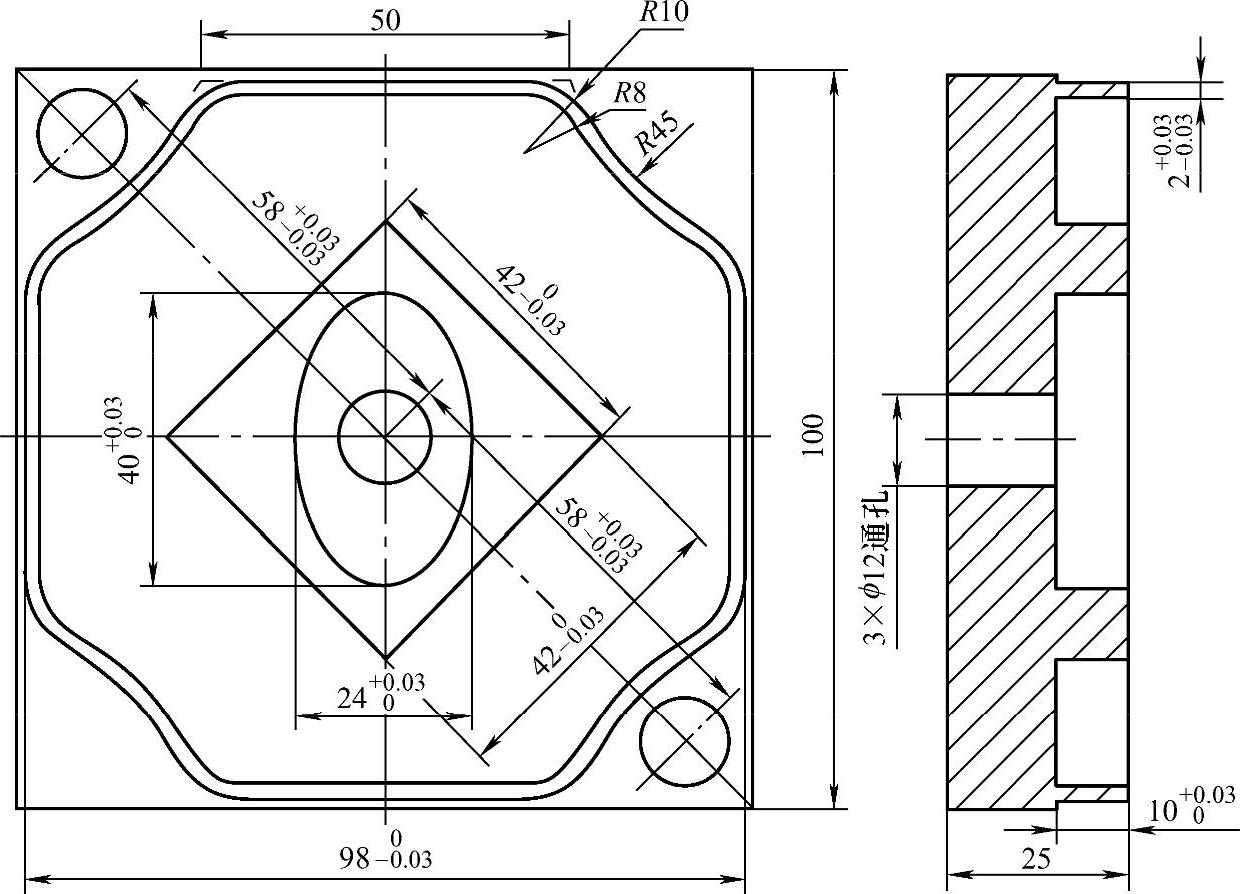

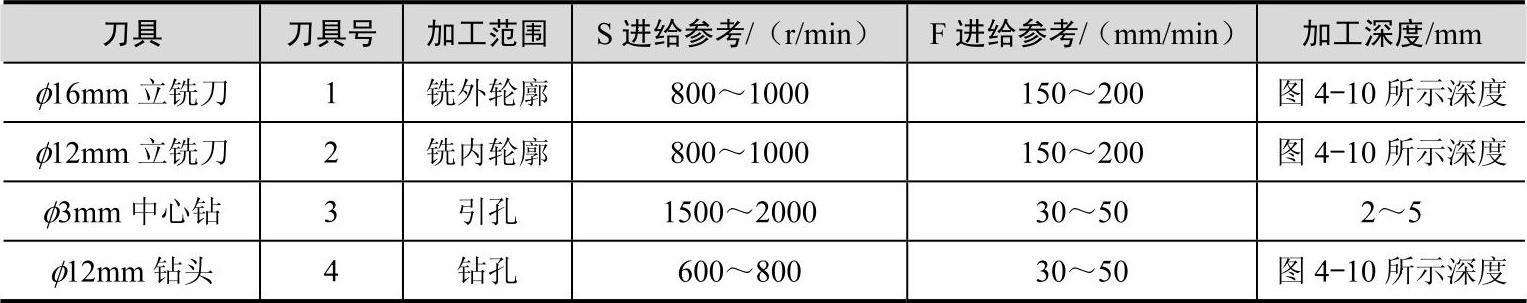

例96:零件如图4-10所示,毛坯尺寸为100mm×80mm×20mm,调质处理,六面已加工完毕,试编制该零件数控铣削加工程序。

图4-10 中级工训练样题10

【装夹办法】机用虎钳装夹。

【刀具设置】刀具参数设置见表4-10。

表4-10 刀具参数设置

【参考程序】

O1;(用φ16mm立铣刀加工外轮廓)

G80 G54 G90 G17 G40;(G代码加工准备)

M03 S800;(主轴开转)

G00 Z100 M08;(安全高度,切削液开)

M98 P10;(调用O10子程序)

G68 X0 Y0 R-90;(旋转90°)

M98 P10;(调用O10子程序)

G68 X0 Y0 R-180;(旋转180°)

M98 P10;(调用O10子程序)

G68 X0 Y0 R-270;(旋转270°)

M98 P10;(调用O10子程序)

G69;(取消旋转)

G00 Z100 M09;(切削液关)

M30;(程序结束)

O10;

X-58 Y0;(定位)

Z5;

G01 Z-10 F100;(加工深度)

G41 G01 X-49 Y0 D01;(调用刀补,刀补粗加工为8.2mm,精加工设为8mm)

G01 Y25 R10;(加工外轮廓)

G03 X-27.49 Y43.99 R45;

G02 X-18.82 Y49 R10;

G01 X5;

G40 X0 Y58;(取消刀补)

G00 Z20;(抬刀)

M99;

O2;(用φ12mm立铣刀加工内轮廓)

G80 G54 G90 G17 G40;(G代码加工准备)

M03 S1000;(主轴开转)

G00 Z100 M08;(安全高度,切削液开)

X38 Y-17;(定位)

Z3;

G01 Z0 F50;(下刀)

Y17 Z-3;(斜线下刀)

Y-17 Z-6;(斜线下刀)

Y17 Z-10;(斜线下刀)

G42 X29.7 Y0 D01 F80;(调用刀补)

X0 Y29.7;(铣方槽)

X-29.7 Y0;

X0 Y-29.7;

X29.7 Y0;

G40 G01 X38 Y-17;(取消刀补)

G00 Z100 M09;(切削液关)

M30;(程序结束)

O3;(用φ12mm立铣刀加工外轮廓)

G80 G54 G90 G17 G40;(G代码加工准备)

M03 S800;(主轴开转)

G00 Z100 M08;(安全高度,切削液开)

M98 P11;(调用O11子程序)

G68 X0 Y0 R-90;(旋转90°)

M98 P11;(调用O11子程序)

G68 X0 Y0 R-180;(旋转180°)

M98 P11;(调用O11子程序)

G68 X0 Y0 R-270;(旋转270°)

M98 P11;(调用O11子程序)

G69;(取消旋转)

G00 Z100 M09;(切削液关)

M30;(程序结束)

O11;

X-38 Y10;(定位)

Z5;

G01 Z-10 F100;(加工深度)

G42 G01 X-49 Y0 D01;(调用刀补,刀补粗加工为8.2mm,精加工设为8mm)

G01 Y25 R10;(加工外轮廓)

G03 X-27.49 Y43.99 R45;

G02 X-18.82 Y49 R10;

G01 X5;

G40 X-10 Y38;(取消刀补)

G00 Z20;(抬刀)

M99;

O4;(用φ3mm中心钻引孔)

G80 G54 G90 G17 G40;(G代码加工准备)

M03 S1500;(主轴开转)

G00 Z100 M08;(安全高度,切削液开)

Z10;

G98 G81 X-40.99 Y40.99 Z-3 R5 F50;(打孔指令)

X0 Y0;

X40.99 Y-40.99;

G80 G00 Z100 M09;(取消循环,切削液关)

M30;(程序结束)

O5;(用φ12mm钻头钻孔)

G80 G54 G90 G17 G40;(G代码加工准备)

M03 S700;(主轴开转)

G00 Z100 M08;(安全高度,切削液开)

Z10;

G98 G83 X-40.99 Y40.99 Z-30 R5 Q2 F60;(打孔指令)

X0 Y0;

X40.99 Y-40.99;

G80 G00 Z100 M09;(取消循环,切削液关)

M30;(程序结束)

O6;(用φ12mm立铣刀加工椭圆内轮廓)

G80 G54 G90 G17 G40;(G代码加工准备)

M03 S1000;(主轴开转)

G00 Z100 M08;(安全高度,切削液开)

X0 Y0;(定位)

Z3;

G01 Z-10 F200;(下刀)

G41 G01 X12 Y0 D01;

#1=0.5;

WHILE[#1LE360]D01;

#2=12*COS[#1];

#3=20*SIN[#1];

G41 G01 X[#2]Y[#3]D01;

#1=#1+0.5;

END1;

G40 G01 X0 Y0;

G00 Z100 M09;(切削液关)

M30;(程序结束)

【编程技巧】薄壁编程加工采用改变刀补的方法,大大简化编程工作量;椭圆加工注意宏程序的应用方法。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。