例45:钻孔加工。已知零件如图3-9所示,试编制4×φ10mm孔的钻削加工程序。

图3-9 钻孔加工

【工件坐标系】工件坐标系设为G54,位于工件上表面中心位置,如图3-9中O点所示。

【刀具】T01:φ10mm的麻花钻。

【工艺分析】首先用中心钻钻4×φ10mm的中心孔,然后用φ10mm的麻花钻钻4×φ10mm通孔。

【参考程序】

KL331.MPF;(主程序)

N10 T01 D01;(换1号刀)

N20 G90 G94 G71 G17 G40 G54;(绝对坐标编程,G代码初始化)

N30 G00 X-20 Y10 Z10 S600 M03;(主轴正转)

N40 M08;(切削液打开)

N50 MCALL CYCLE81(10,0,3,-25,);(钻孔循环设定,模态调用)

N60 X-20 Y10;(钻孔)

N70 X-20 Y-10;(钻孔)

N80 X20 Y-10;(钻孔)

N90 X20 Y10;(钻孔)

N100 MCALL;(取消模态调用)

N110 G90 G00 Z100 M09;(Z轴抬刀,切削液关闭)

N120 M02;(程序结束)

例46:螺纹加工。对图3-9所示零件4×φ10mm孔攻螺纹4×M11,试编制螺纹加工程序。

【工件坐标系】工件坐标系设为G54,位于工件上表面中心位置,如图3-9中O点所示。

【刀具】M11丝锥。

【参考程序】

KL232.MPF;(主程序)

N10 G90 G94 G21 G17 G40 G54;(绝对坐标编程,G代码初始化)

N20 G00 X-20 Y10 Z10 S400 M03;(主轴正转)

N30 M08;(切削液打开)

N40 MCALL CYCLE84(10,0,2,,22,,3,11,,90,100,200);(刚性攻螺纹循环设定,模态调用)

N50 X-20 Y10;(攻螺纹)

N60 X-20 Y-10;(攻螺纹)

N70 X20 Y-10;(攻螺纹)

N80 X20 Y10;(攻螺纹)

N90 MCALL;(取消模态调用)

N100 G90 G00 Z100 M09;(Z轴回零,切削液关闭)

N110 M02;(程序结束)

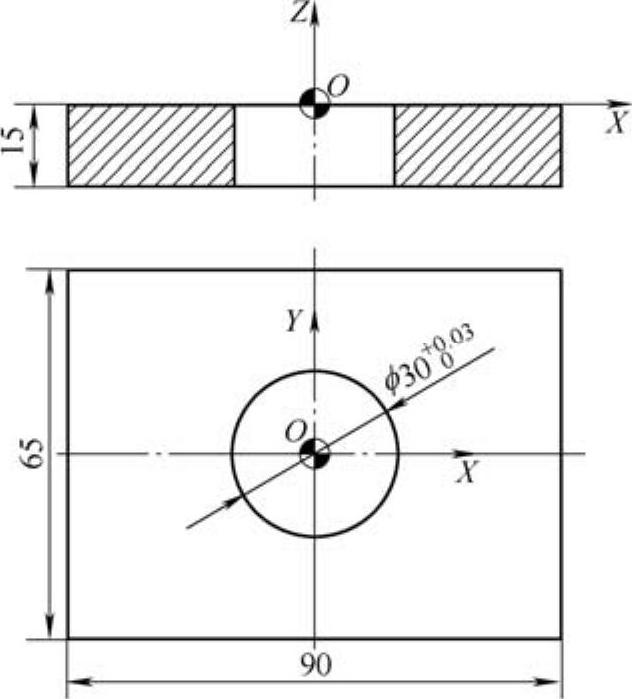

例47:镗孔加工。零件如图3-10所示,孔φ30mm已进行粗加工,要求镗孔至要求精度,试编制镗孔加工程序。

图3-10 镗孔编程实例

【工件坐标系】工件坐标系设为G54,位于工件上表面中心位置,如图3-10中O点所示。

【刀具】φ25mm镗刀。

【工艺分析】先用φ25mm镗刀粗镗,留0.1mm单边余量,然后调整镗刀,精镗孔至尺寸。

【参考程序】

TK2331.MPF;(粗镗主程序)

N10 G90 G94 G21 G17 G40 G54;(绝对坐标编程,G代码初始化)

N20 G00 X0 Y0 Z10 S500 M03;(主轴正转)

N30 M08;(切削液打开)

N40 CYCLE85(10,0,2,,28,,100,200);(镗孔循环)

N50 G00 Z100 M09;(Z向抬刀,切削液关闭)

N60 M02;(程序结束)

TK2333.MPF;(精镗主程序)

N10 G90 G94 G17 G54;(G代码初始化)

N20 G00 X0 Y0 Z10 S400 M03;(刀具定位到孔上方)

N30 M08;(切削液打开)

N40 CYCLE86(10,0,2,-28,,2,3,-1,-1,1,45);(精镗循环)

N50 G00 Z100 M09;(Z向抬刀,切削液关闭)

N60 M02;(程序结束)

例48:铰孔。零件如图3-11所示,试编制φ10H7孔的数控加工程序。

图3-11 铰孔编程实例

【工件坐标系】工件坐标系设为G54,位于工件上表面中心位置,如图3-11中O点所示。

【刀具】T01:A2中心钻;T02:φ9.8mm麻花钻;T03:φ10mm铰刀。

【工艺分析】先用中心钻钻2个中心孔,然后用φ9.8mm麻花钻钻2个φ10H7通孔,最后用铰刀加工至精度要求。

【参考程序】

JK234.MPF;(主程序)

N10 G90 G94 G71 G17 G40 G54;(绝对坐标编程,G代码初始化)

N20 T01D1;(换1号刀)

N30 G00 X-12.5 Y0 Z100 S800 M03;(主轴正转)

N40 G43 H01 Z10 M08;(刀具长度补偿,切削液打开)

N50 MCALL CYCLE81(10,0,2,-5,);(钻中心孔)

N60 X-12.5 Y0;(钻中心孔)

N70 X12.5 Y0;(钻中心孔)

N80 MCALL

N90 G00 Z10 M09;(切削液关闭)

N100 G49 Z100 M05;(刀具长度补偿取消,主轴停止)

N110 T02 D2;(换2号刀)

N120 G00 X-12.5 Y0 Z100 S600 M03;(主轴正转)

N130 G43 H02 Z10 M08;(刀具长度补偿,切削液打开)

N140 MCALL CYCLE81(10,0,2,-15,);(模态调用钻孔循环,钻通孔)

N150 X-12.5 Y0;(钻通孔)

N160 X12.5 Y0;(钻通孔)

N170 MCALL;(取消模态调用)

N180 G00 Z10 M09;(切削液关闭)

N190 G49 Z100 M05;(刀具长度补偿取消,主轴停止)

N200 T03 D3;(换3号刀)

N210 G00 X-12.5 Y0 Z100 S800 M03;(主轴正转)

N220 G43 H03 Z10 M08;(刀具长度补偿,切削液打开)

N230 MCALL CYCLE85(10,0,2,-15,,,100,200);(模态调用铰孔循环)

N240 X-12.5 Y0;(铰孔)

N250 X12.5 Y0;(铰孔)

N260 MCALL;(取消模态调用)

N270 G00 Z10 M09;(切削液关闭)

N280 G49 Z100 M05;(刀具长度补偿取消,主轴停止)

N290 M02;(程序结束)

例49:铣孔。零件如图3-12所示,φ30mm的孔已经加工至φ29mm,试采用螺旋铣削精加工孔φ30mm至尺寸,编制数控加工程序。

图3-12 铣孔编程实例

【工件坐标系】工件坐标系设为G54,位于工件上表面中心位置,如图3-12中O点所示。

【刀具】φ15mm立铣刀。

【工艺分析】编程时直接按照刀具中心轨迹编程,孔的尺寸为 ,编程半径取为15.015mm,刀具半径为7.5mm,螺旋线轨迹半径为7.515mm。编程中采用子程序结构,每执行一次子程序,刀位点轨迹为一个圆周的螺旋线,导程为0.5mm,执行32次,则孔的加工深度为32×0.5mm=16mm。

,编程半径取为15.015mm,刀具半径为7.5mm,螺旋线轨迹半径为7.515mm。编程中采用子程序结构,每执行一次子程序,刀位点轨迹为一个圆周的螺旋线,导程为0.5mm,执行32次,则孔的加工深度为32×0.5mm=16mm。

【参考程序】

XK235.MPF;(主程序)

N100 G90 G94 G71 G17 G40 G54;(绝对坐标编程,G代码初始化)

N110 G00 X0 Y0 Z5 S800 M03;(主轴正转)

N120 G01 Z0 F80 M08;(切削液打开)

N130 X7.5 F120

N140 L123 P32;(调用子程序32次)

N150 G90 G01X0 Y0

N160 G00 Z100 M09;(切削液关闭)

N170 M02;(程序结束)

L123.SPF;(子程序)

G91 G03 I-7.515 Z-0.5 F200;(螺旋插补铣削,导程为0.5mm)

RET;(子程序结束)

例50:孔系加工。零件如图3-13所示,试编制各孔的数控加工程序。

图3-13 孔系加工编程实例

【工件坐标系】工件坐标系设为G54,位于工件上表面中心位置,如图3-13中O点所示。

【刀具】T01:A3中心钻;T02:φ9.8mm麻花钻;T03:φ28mm麻花钻;T04:φ10mm铰刀;T05:φ10mm丝锥;T06:φ25mm镗刀。

【工艺分析】

1)用A3中心钻钻各孔的中心孔。

2)用φ9.8mm麻花钻钻各孔为通孔。

3)用φ28mm麻花钻扩φ30mm孔。

4)用φ10mm铰刀加工4个φ10H7孔至要求尺寸。

5)用φ10mm丝锥攻2个M10螺纹。

6)用φ25mm镗刀加工φ30mm孔至要求尺寸;先用φ25mm镗刀粗镗,留0.5mm单边余量,然后调整镗刀进行半精镗,留0.1mm单边余量,最后调整镗刀,精镗孔至尺寸。

【参考程序】

KX334.MPF;(主程序)

N10 G90 G94 G71 G17 G40 G54;(绝对坐标编程,G代码初始化)

N20 T01 D1;(换1号刀)

N30 G00 X0 Y0 Z100 S1000 M03;(主轴正转)

N40 G43 Z10 H01 M08;(建立刀具长度补偿,切削液打开)

N50 MCALL CYCLE81(10,0,2,-5,);(模态调用钻孔循环钻中心孔)

N60 X0 Y0;(钻中心孔)

N70 X-45 Y25;(钻中心孔)

N80 X-45 Y0;(钻中心孔)

N90 X-45 Y-25;(钻中心孔)

N100 X45;(钻中心孔)

N110 Y0;(钻中心孔)

N120 Y25;(钻中心孔)

N130 MCALL;(取消模态调用)

N140 G00 Z50 M09;(切削液关闭)

N150 G49 Z100 M05;(取消刀具长度补偿,主轴停止)

N160 T02 D2;(换2号刀)

N170 G00 X0 Y0 Z100 S800 M03;(主轴正转)

N180 G43 Z10 H02 M08;(建立刀具长度补偿,切削液打开)

N190 MCALL CYCLE81(10,0,2,-35,);(模态调用钻孔循环钻通孔)

N200 X0 Y0;(钻通孔)

N210 X-45 Y25;(钻通孔)

N220 Y0;(钻通孔)

N230 Y-25;(钻通孔)

N240 X45;(钻通孔)

N250 Y0;(钻通孔)

N260 Y25;(钻通孔)

N270 MCALL;(取消模态调用)

N280 G00 Z50 M09;(切削液关闭)(https://www.xing528.com)

N290 G49 Z100 M05;(取消刀具长度补偿,主轴停止)

N300 T03 D3;(换3号刀)

N310 G00 X0 Y0 Z100 S600 M03;(主轴正转)

N320 G43 Z10 H03 M08;(建立刀具长度补偿,切削液打开)

N330 CYCLE81(10,0,2,-35,);(扩孔)

N340 G00 Z50 M09;(切削液关闭)

N350 G49 Z100 M05;(取消刀具长度补偿,主轴停止)

N360 T04 D4;(换4号刀)

N370 G00 X-45 Y25 Z100 S500 M03;(主轴正转)

N380 G43 Z10 H04 M08;(建立刀具长度补偿,切削液打开)

N390 MCALL CYCLE85(10,0,2,-35,,,100,200);(模态调用铰孔循环)

N400 X-45 Y25;(铰孔)

N410 Y-25;(铰孔)

N420 X45;(铰孔)

N430 Y25;(铰孔)

N440 MCALL;(取消铰孔循环)

N450 G00 Z50 M09;(切削液关闭)

N460 G49 Z100 M05;(取消刀具长度补偿,主轴停止)

N470 T05 D5;(换5号刀)

N480 G00 X-45 Y0 Z100;

N490 G43 Z10 H04 M08;(建立刀具长度补偿,切削液打开)

N500 MCALL CYCLE84(10,0,2,-35,,,3,10,,90,100,200);(刚性攻螺纹,模态调用)

N510 X-45 Y0;(攻螺纹)

N520 X45;(攻螺纹)

N530 MCALL;(取消模态调用)

N540 G00 Z50 M09;(切削液关闭)

N550 G49 Z100 M05;(取消刀具长度补偿,主轴停止)

N560 T06 D6;(换6号刀)

N570 G00 X0 Y0 Z100;

N580 S500 M03;(主轴正转)

N590 G43 Z10 H06 M08;(建立刀具长度补偿,切削液打开)

N600 CYCLE85(10,0,2,-35,,,100,200);(粗镗)

N610 G00 Z100 M09;

N620 M05;(主轴停止)

N630 M00;(程序暂停,调整镗刀尺寸,准备半精镗)

N640 G00 X0 Y0 Z10 S500 M03;(主轴正转)

N650 M08;(切削液打开)

N660 CYCLE85(10,0,2,-35,,,100,200);(半精镗)

N670 G00 Z100 M09;(切削液关闭)

N680 M05;(主轴停止)

N690 M00;(程序暂停,调整镗刀尺寸,准备精镗)

N700 G00 X0 Y0 Z10 S400 M03;(主轴正转)

N710 M08;(切削液打开)

N720 CYCLE86(10,0,2,-35,,2,3,-1,-1,1,45);(在孔底定向,然后移动2mm,停留1s)

N730 G00 Z50 M09;

N740 G49 G00 Z100 M05;(取消刀具长度补偿,主轴停止)

N750 M02;(程序结束)

例51:直线排列孔加工。已知零件如图3-14所示,试编制5×φ10mm孔的钻削加工程序。

图3-14 直线排列孔加工编程实例

【工件坐标系】工件坐标系设为G54,位于工件上表面中心位置,如图3-14中O点所示。

【刀具】T01:A2中心钻;T02:φ10mm麻花钻。

【工艺分析】首先用中心钻钻5×φ10mm的中心孔,然后用φ10mm的麻花钻钻5×φ10mm通孔。排孔的起始点(参考点)位于(−40,0)处,孔间距为20mm。

【参考程序】

ZPK337.MPF;(主程序)

N10 T1 D1;(换1号刀中心钻)

N20 G90 G94 G71 G17 G40 G54;(绝对坐标编程,G代码初始化)

N30 G00 X-40 Y0 Z10 S600 M03;

N40 M08;

N50 MCALL CYCLE81(10,0,3,-5,);(模态调用钻孔循环指令)

N60 HOLES1(-40,0,0,0,20,5);(调用直线排列孔样式循环指令)

N70 MCALL;(模态调用取消)

N80 G90 G00 Z100 M09;(切削液关闭)

N90 T2 D2;(换2号刀麻花钻)

N100 G00 X-40 Y0 Z10 S600 M03;(主轴正转)

N110 M08;(切削液打开)

N120 MCALL CYCLE81(10,0,3,-25,);(模态调用钻孔循环指令)

N130 HOLES1(-40,0,0,0,20,5);(调用直线排列孔样式循环指令)

N140 MCALL;(取消模态调用)

N150 G90 G00 Z100 M09;(切削液关闭)

N160 M02;(程序结束)

例52:圆周排列孔加工。已知零件如图3-15所示,试编制8×φ10mm孔的钻削加工程序。

【工件坐标系】工件坐标系设为G54,位于工件上表面中心位置,如图3-15中O点所示。

图3-15 圆周排列孔加工编程实例1

【刀具】T01:A2中心钻;T02:φ10mm麻花钻。

【工艺分析】首先用中心钻钻8×φ10mm的中心孔,然后用φ10mm的麻花钻钻8×φ10mm的通孔。圆周孔均匀分布,起始角度为0°。

【参考程序】

YPK338.MPF;(主程序)

N10 T1 D1;(中心钻)

N20 G90 G94 G71 G17 G40 G54;(绝对坐标编程,G代码初始化)

N30 G00 X0 Y0 Z100 S600 M03;(主轴正转)

N40 G43 Z10 H01 M08;(建立刀具长度补偿,切削液打开)

N50 MCALL CYCLE81(10,0,3,-5,);(模态调用钻孔循环指令)

N60 HOLES2(0,0,40,0,45,8);(调用圆周排列孔样式循环指令)

N70 MCALL;(模态调用取消)

N80 G90 G49 G00 Z100 M09;(取消刀具长度补偿,切削液关闭)

N90 T2 D2;(麻花钻)

N100 G00 X0 Y0 Z10 S600 M03;(主轴正转)

N110 G43 Z10 H02 M08;(建立刀具长度补偿,切削液打开)

N120 MCALL CYCLE81(10,0,3,-25,);(模态调用钻孔循环指令)

N130 HOLES2(0,0,40,0,45,8);(调用圆周排列孔样式循环指令)

N140 MCALL;(取消模态调用)

N150 G90 G49 G00 Z100 M09;(取消刀具长度补偿,切削液关闭)

N160 M02;(程序结束)

例53:斜线排列孔加工。已知零件如图3-16所示,试编制9×φ10mm孔的钻削加工程序。

图3-16 斜线排列孔加工编程实例

【工件坐标系】工件坐标系设为G54,位于工件上表面中心位置,如图3-16中O点所示。

【刀具】T01:A2中心钻;T02:φ10mm麻花钻。

【工艺分析】首先用中心钻钻9×φ10mm的中心孔,然后用φ10mm的麻花钻钻9×φ10mm的通孔。排孔的倾斜角度为30°,孔间距为20mm。

【参考程序】

ZPK337.MPF;(主程序)

N170 T1 D1;(中心钻)

N180 G90 G94 G71 G17 G40 G54;(绝对坐标编程,G代码初始化)

N190 G00 X-17.32 Y-34.5 Z10 S600 M03;(主轴正转)

N200 M08;(切削液打开)

N210 MCALL CYCLE81(10,0,3,-5,);(模态调用钻孔循环指令)

N220 HOLES1(-17.32,-34.5,30,20,20,3);(调用斜线排列孔样式循环指令)

N230 HOLES1(-17.32,-11.5,30,20,20,3);(调用斜线排列孔样式循环指令)

N240 HOLES1(-17.32,11.5,30,20,20,3);(调用斜线排列孔样式循环指令)

N250 MCALL;(模态调用取消)

N260 G90 G00 Z100 M09;(切削液关闭)

N270 T2 D2;(换麻花钻)

N280 G00 X-17.32 Y-34.5 Z10 S600 M03;(主轴正转)

N290 M08;(切削液打开)

N300 MCALL CYCLE81(10,0,3,-25,);(模态调用钻孔循环指令)

N310 HOLES1(-17.32,-34.5,30,20,20,3);(调用斜线排列孔样式循环指令)

N320 HOLES1(-17.32,-11.5,30,20,20,3);(调用斜线排列孔样式循环指令)

N330 HOLES1(-17.32,11.5,30,20,20,3);(调用斜线排列孔样式循环指令)

N340 MCALL;(模态调用取消)

N350 G90 G00 Z100 M09;(切削液关闭)

N360 M02;(程序结束)

例54:已知零件如图3-17所示,试编制数控加工程序。

【工件坐标系】工件坐标系设为G54,位于工件上表面中心位置,如图3-17中O点所示。

图3-17 圆周排列孔加工编程实例2

【刀具】T01:φ20mm键槽铣刀;T02:A2中心钻;T03:φ10mm麻花钻。

【工艺分析】首先用φ20mm键槽铣刀铣φ50mm孔,然后用中心钻钻4×φ10mm的中心孔,再用φ10mm的麻花钻钻4×φ10mm的通孔。圆周孔均匀分布,起始角度为4°。

【参考程序】

YPK3310.MPF;(主程序)

N10 T1 D1;(换φ20mm键槽铣刀)

N20 G90 G94 G71 G17 G40 G54;(绝对坐标编程,G代码初始化)

N30 G00 X0 Y0 Z100 S600 M03;(主轴正转)

N40 G43 G00 Z10 H01M08;(建立刀具长度补偿,切削液打开)

N50 POCKET4(10,0,3,-8,25,0,0,4,0.3,0,100,80,0,11,,,,,);(粗加工)

N60 POCKET4(10,0,3,-8,25,0,0,4,0,0,100,80,0,21,,,,,);(精加工)

N70 G90 G00 G49 Z100 M09;(取消刀具长度补偿,切削液关闭)

N80 T2 D2;(换中心钻)

N90 G00 X0 Y0 Z100 S600 M03;(主轴正转)

N100 G43 G00 Z10 H02 M08;(建立刀具长度补偿,切削液打开)

N110 MCALL CYCLE81(10,0,3,-5,);(模态调用钻孔循环指令)

N120 HOLES2(0,0,40,0,45,8);(调用圆周排列孔样式循环指令)

N130 MCALL;(模态调用取消)

N140 G90 G00 G49 Z100 M09;(取消刀具长度补偿,切削液关闭)

N150 T3 D3;(调用麻花钻)

N160 G00 X0 Y0 Z10 S600 M03;(主轴正转)

N170 G43 G00 Z10 H03 M08;(建立刀具长度补偿,切削液打开)

N180 MCALL CYCLE81(10,0,3,-25,);(模态调用钻孔循环指令)

N190 HOLES2(0,0,40,0,45,8);(调用圆周排列孔样式循环指令)

N200 MCALL;(取消模态调用)

N210 G90 G00 G49 Z100 M09;(取消刀具长度补偿,切削液关闭)

N220 M02;(程序结束)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。