图5-12 汽车电泳漆生产线所用的GAF过滤系统过滤原理示意图

在汽车工业中,电泳漆生产线是汽车生产中非常重要的一道工序。汽车驾驶室能否具有非常光亮的外观,表面能否出现气泡和缩孔,是驾驶室使用寿命的关键因素。虽然电泳漆生产过程中,经过配料、研磨、精细研磨、兑稀(加入一定比例的干料、稀料、色相)等生产工序,在电泳漆中仍然存在着15μm以上固体颗粒杂质,这些杂质将直接影响电泳工艺的生产质量,所以,在电泳漆生产线上安装了GAF过滤系统。汽车电泳漆生产线所用的GAF过滤系统,是根据高压液体过滤原理制成的,被过滤的油漆从内向外通过一个环口过滤袋,使其中的固体颗粒杂质阻留并黏附在过滤袋上,过滤原理示意图如图5-12所示。

过滤袋是GAF过滤系统的心脏,GAF过滤系统要求过滤袋要具有一定的坚固性,同时又要具有良好的通透性,因为GAF过滤系统的液体流量较大(400~450m3/h),经过GAF过滤系统要把1~80μm的固体颗粒杂质全部过滤掉,以保证电泳漆的生产质量。汽车工业发展的初期,电泳漆生产线GAF过滤系统用过滤袋有聚酰胺长丝机制网眼过滤袋和聚酯针刺法非织造布过滤袋,这两种过滤袋,电泳漆中的固体杂质过滤效果还比较理想,但是在生产实践中,发现这两种过滤袋对电泳漆液体中的机加残油过滤效果并不理想,也就是说,聚酰胺纤维和聚酯纤维过滤袋,只能完成液—固相分离过滤,对液—液相分离过滤效果较差,电泳漆中残留的机加油,不能彻底过滤掉,一方面加大了后冲洗的用水量和耗能量,另一方面对电泳的产品质量造成不良影响。由于机加残油的过滤不彻底,使电泳漆光亮度下降,产品表面产生气泡和缩孔,油漆固着牢度差,整体均匀度差。到汽车工业的发展成熟期,出现了聚丙烯长丝过滤袋、聚丙烯短纤维针刺法非织造布过滤袋、有规聚丙烯针刺法非织造布过滤袋,这些聚丙烯过滤袋逐步取代了聚酰胺纤维和聚酯纤维过滤袋。随着汽车工业的高速发展,近几年,又出现了不同工艺方法的非织造布复合过滤袋,新型复合过滤袋采用三层不同工艺方法非织造布复合,各自取长补短,过滤效果非常理想。复合过滤袋的最内层采用聚丙烯短纤维热轧法非织造布,平方米质量范围为15~30g/m2;中间层采用聚丙烯短纤维针刺法非织造布或熔喷法非织造布,平方米质量范围为180~320g/m2;最外层采用聚丙烯纺粘法非织造布,平方米质量范围为80~100g/m2,开始采用缝合法,将三层非织造布缝合,制成复合过滤袋,这种缝合法过滤袋,存在着50μm以上缝合针迹缺欠,使过滤精度受到一定影响。后来普遍采用超声波热熔粘合法,将三层非织造布复合成一体,制成复合过滤袋,这种复合过滤袋,集各种工艺方法的非织造布优点于一体,过滤袋机械强度大、多孔疏水亲油性能好、孔眼小且分布均匀、过滤阻力小、液体流量大、过滤精度高、过滤效果好,能够同时完成液—固相和液—液相分离过滤。

1.生产工艺流程

(1)聚丙烯短纤维热轧法非织造布生产工艺流程:纤维混合→粗开松→大仓混棉→精开松→气压给棉→梳理→成网→热轧→切边卷绕→成品→检验→包装。(https://www.xing528.com)

(2)GAF过滤系统用复合过滤袋的生产工艺流程:

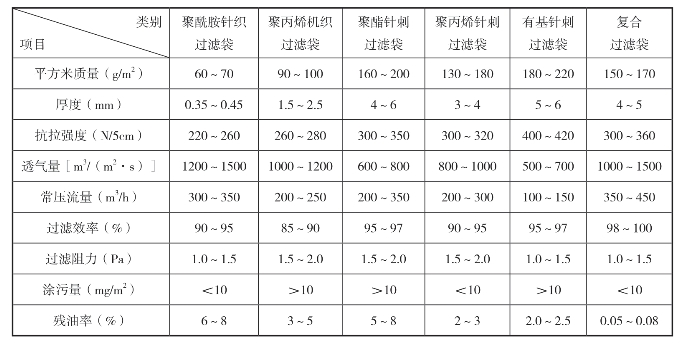

2.技术质量要求与同类产品性能比较 电泳漆生产线GAF过滤系统用复合过滤袋,从生产工艺技术要求考虑,一方面要保证液体漆的流量(400~450m3/h),另一方面还要具有较好的过滤精度,同时还能够完成液—固相、液—液相分离过滤任务,三层非织造布之间要各自承担不同的过滤载荷。生产实践中发现,55μm以上的固体颗粒杂质基本上被复合过滤袋第一层过滤介质所阻截,第一层过滤介质吸油量占总量的10%~15%;15~55μm范围内的固体颗粒杂质则大部分被第二层过滤介质所阻截和捕获,因为第二层过滤介质是一种三维立体网状结构,非织造布内部的多微孔曲径式过滤系统,具有理想的过滤效果,吸油量占总量的45%~70%,换句话说,第二层过滤介质是复合过滤袋的生产技术关键。15μm以下固体颗粒杂质,由第三层过滤介质来完成,在第二层与第三层过滤介质之间,也形成了一个非常有效的过滤空间,三层过滤介质形成了深层阶梯过滤效果,外表层一般吸油量只占总量的20%~25%。相比较而言,复合过滤袋的液体流量,比聚酯短纤维针刺法非织造布过滤袋提高了1~2倍,对1~15μm的固体颗粒杂质的过滤而言,复合过滤袋比聚酯针刺法非织造布过滤袋的过滤效果提高了20%~35%,就吸油量而言,复合过滤袋比聚酰胺纤维过滤袋提高了80%~85%,比聚酯纤维过滤袋提高了60%~70%。复合过滤袋技术性能与同类产品对比结果见表5-15。

表5-15 复合过滤袋技术性能及同类产品对比结果

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。