在汽车工业生产中,很少见到针刺法非织造布直接作为过滤布使用,一般都是利用针刺法非织造布加工成各种不同形式的过滤袋,对液—固相进行分离过滤,或者对液—液相进行分离过滤,例如,电泳漆生产线GAF过滤系统使用的针刺法非织造布过滤袋、各汽车零部件生产厂家使用的针刺法非织造布过滤袋。机械加工中心的切削液不仅要用纺粘法非织造布过滤材料,为了确保磨床、铣床不受机械杂质的损伤,一般都要经过几道过滤,先采用纺粘法非织造布做粗过滤,然后再采用针刺法非织造布进行精过滤,最后还要采用熔喷法非织造布滤芯进行超精细过滤。针刺法非织造布可以加工成圆筒型过滤袋,也可以加工成方型过滤袋。

针刺法非织造布过滤材料所采用的原料主要有涤纶短纤维、丙纶短纤维和各种耐高温纤维,多用的针刺法非织造布过滤材料是采用一般生产工艺,特殊用途的针刺法非织造布过滤材料还需要加筋增强,前者常被称为普通针刺法非织造布过滤材料,后者被称为针刺复合法非织造布过滤材料。

1.普通针刺法非织造布过滤材料生产工艺 一般普通针刺法非织造布过滤材料的平方米质量范围为500~850g/m2,其生产工艺流程为:纤维开松→混合→梳理→机械铺网→预针刺→2~4道主针刺→各种后整理(烧毛、烫光、覆膜、拒水、拒油、抗静电等)→成品→检验→包装。

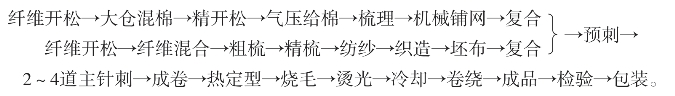

2.针刺复合法非织造布过滤材料生产工艺 针刺复合法非织造布过滤材料生产工艺与普通针刺法相比较而言要复杂得多,生产成本也相对较高,产品平方米质量也比较大,一般平方米质量范围为850~1500g/m2。其生产工艺流程如下:

3.各种针刺法非织造布过滤材料的生产技术关键

(1)混棉和梳理。无论哪一种针刺方法的非织造布过滤材料,产品的均匀度都是至关重要的技术指标。要保证和提高产品的均匀度,必须加强纤维的充分混合和精细梳理,为了增强纤维的混合效果,可以采用多仓混棉,最好采用大仓混棉,因为大仓混棉,利用混棉仓上部的“S”头,可以实现对开松后纤维的横向铺放,通过大仓混棉机最前部的升降帘,对大仓内部经过横铺的纤维,进行直向抓取,可以达到最佳的纤维混合效果。喂入一般要采用气压给棉,梳理机前采用电子定量称重,以保证给棉的均匀性。要做到精细梳理,必须采用双锡林、双道夫,同时采用双杂乱装置,既能够保证产品的均匀度,还能够保证产品的纵横向强力的一致性。

(2)针刺工艺。针刺工艺也是保证产品质量的关键,针板的植针方式,不仅要求无规则排列,而且,从预针刺到最后一道主针刺,植针密度要逐渐增大,针刺深度要逐渐减小,更换刺针要掌握每次更换三分之一为好。刺针的针径从前到后应该逐渐变细,以减少针刺产品表面的针眼。对于针刺法非织造布过滤材料来说,针刺密度在不超过临界值的情况下,应该越大越好,从而增加产品的紧密度,提高产品的过滤效果。

(3)热轧定型温度和压力。在针刺法非织造布过滤材料的生产过程中,热轧定型温度和压力也非常关键,热轧辊温度要适宜,而且必须均匀,定型时间要合理掌握。热轧辊压力一般偏大掌控,但是也要兼顾产品的厚度,针刺法非织造布过滤材料在生产过程中,一般压力应掌握在35~45N/cm2;温度控制在100~300℃;热轧辊直径要大于380mm,滚筒壁厚度要大于45mm,热轧速度应该在2~20m/min为宜。热定型温度,要逐渐升温,温差要小,要让产品在张力状态下进行热定型,在烘箱内应保持8~10min为佳。在生产实践中,最关键是要掌握好热轧辊温度、压力、速度三者之间的最佳配合,才能保证产品的质量。

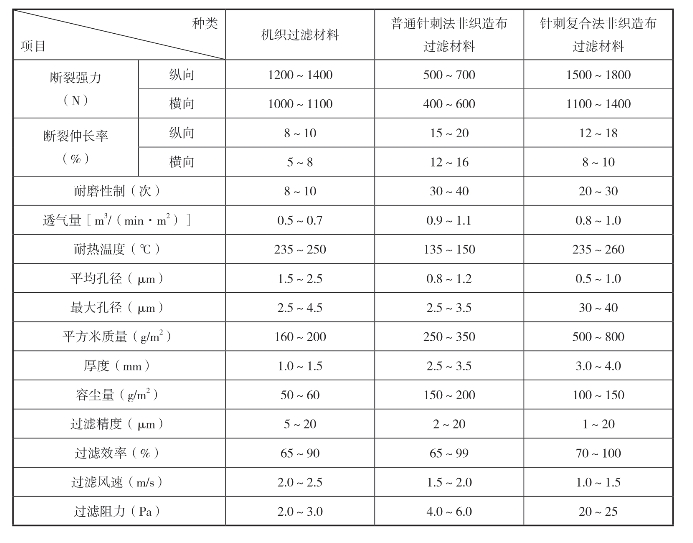

4.各种针刺法非织造布过滤材料的性能比较 由于生产工艺方法的区别,机织过滤材料一般强力较大,耐热性能好,产品孔径分布不够集中,伸长率较小,耐磨性能不够理想,透气量较小,过滤效果和产品成本都不如非织造布过滤材料,因此,在汽车工业中,逐步被新型非织造布过滤材料所取代。三种过滤材料的各项技术指标相比较如下,具体技术指标见表5-6。(https://www.xing528.com)

(1)断裂强力。针刺复合法非织造布过滤材料>机织过滤材料>普通针刺法非织造布过滤材料。

(2)断裂伸长率。普通针刺法非织造布过滤材料>针刺复合法非织造布过滤材料>机织过滤材料。

(3)耐磨性能。普通针刺法非织造布过滤材料>针刺复合法非织造布过滤材料>机织过滤材料。

(4)透气量。普通针刺法非织造布过滤材料>针刺复合法非织造布过滤材料>机织过滤材料。

(5)耐热性。针刺复合法非织造布过滤材料>机织过滤材料>普通针刺法非织造布过滤材料。

(6)平均孔径。机织过滤材料>普通针刺法非织造布过滤材料>针刺复合法非织造布过滤材料。

(7)过滤精度。针刺复合法非织造布过滤材料>普通针刺法非织造布过滤材料>机织过滤材料。

表5-6 各种过滤材料技术性能指标

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。