纤维的热学性能也是纤维的一种非常重要的特性,它直接决定着该种纤维在材料加工中的应用,也直接影响着汽车内装饰材料模压组件的生产工艺,又影响着产品质量和应用性能。要研究汽车内装饰材料的舒适性,必须以纤维的热学性能为基础,掌握各种纤维的比热、导热系数、热定型温度、热收缩率、热损失率、阻燃性、软化点、熔点、分解点和玻璃化温度等,才能够充分利用各种纤维的热学性能,开发研制出符合汽车设计师要求,令汽车制造商和消费者易于接受的理想的汽车内装饰材料。

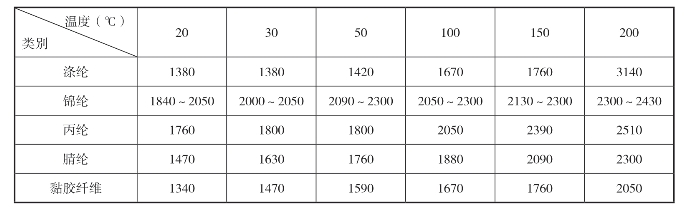

1.比热 纤维是一种热敏感材料,温度和湿度的变化,都会引起纤维性能的变化。通常把1g纤维材料,在温度每变化1℃的条件下,所吸收或放出的热量,称作该种纤维的比热,常用单位为J/(kg·℃)。生产实践证明,在不同的温度条件下,各种纤维的比热值是不同的,在100℃以下,温度对各种纤维材料的比热变化影响不大;当温度超过100℃,温度对各种纤维材料的比热值产生极大的影响,因此,在汽车内装饰材料模压组件加工过程中的工艺参数确定,必须考虑这一因素。表2-12给出了生产汽车内装饰材料几种常用纤维的比热值。

表2-12 几种常用纤维的比热值

除温度影响纤维材料的比热外,湿度也直接影响各种纤维材料的比热,水的比热值是4.186J/(kg·℃),是各种纤维材料比热的2~3倍,因此,各种纤维吸湿后,其比热都会相应地增大,这是由于纤维吸湿后,纤维与水的混合物共同产生比热,所以,在高温的夏天,汽车座椅面料吸汗后,放出的热量会更多,使司乘者感觉不舒服,因此,必须清楚纤维材料热学性能对汽车的内装饰材料舒适性的重要性。表2-13给出了各种纤维材料比热随温度升高而变化的测试结果。

表2-13 几种常用纤维在不同温度下的比热变化 单位:J/(kg·℃)

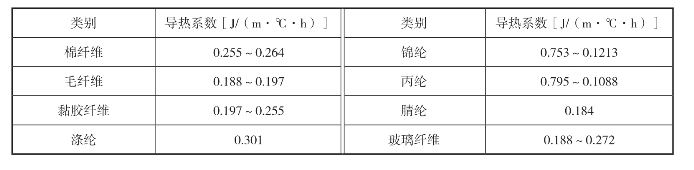

2.导热系数 纤维是一种多孔性材料,纤维内部和构成织物的纤维之间都存在着大量的孔隙,孔隙内可充满大量的空气。如棉纤维具有中腔,中腔大小由棉花的生长期决定,同时中腔的大小直接影响棉纤维的孔隙效果,决定着棉织物的保暖、隔音、隔热效果。随着化学纤维生产科技水平的不断提高,多孔中空纤维的应用量逐渐增加,尤其是在汽车内装饰材料的应用上,受到汽车设计师和汽车制造商的一致认可。因为多孔纤维材料,具有较高的导热系数,使汽车的内装饰材料具有良好的舒适性。通常把表面温差为1℃时,1h内通过1m2的纤维材料传导热量的焦耳数,称作导热系数,单位为J/(m·℃·h)。导热系数越小,表明该种纤维材料的导热性能越低,它的热绝缘性或保暖性越高。静止的空气导热系数最小,也是最好的热绝缘体,因此,加工汽车座椅靠背和坐垫时,采用多孔中空高弹涤纶,就是利用多孔中空纤维的孔隙作用,储藏大量的静止空气,保证座椅的舒适性。一般水的导热系数比较大,是纤维材料的十倍左右,所以当纤维材料吸湿后或回潮率增大后,其导热系数必然增大,保暖性、隔音、减震性下降;相反回潮率降低,纤维材料的导热系数减小,其保暖性、热绝缘性能相应提高。实践证明,各种纤维材料的导热系数,也随环境温度的波动而变化,温度高时,纤维导热系数增大,温度低时,纤维导热系数减小。表2-14给出了生产汽车内装饰材料几种常用纤维的导热系数。

表2-14 几种常用纤维的导热系数(在室温20℃条件下的测定结果)

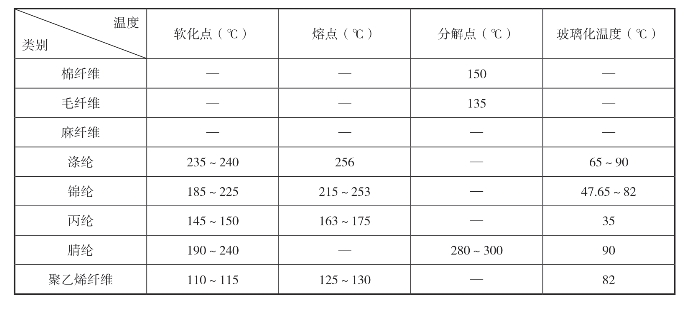

3.耐热性能 纤维的耐热性能是由其内部结构所决定的,同时也与其成熟度和聚合度有关。在天然纤维中,同是纤维素纤维,棉纤维的耐热性能就好于亚麻、黄麻、洋麻和苎麻纤维,因此,在加工毛麻和毛棉混纺汽车内装饰材料的过程中,产品进行后处理时,工艺参数的确定,就要依据棉麻的耐热性不同来进行考虑,既要达到定型效果,又不损伤构成织物的纤维强力。黏胶纤维同样也属于纤维素纤维,可它的耐热性能也好于各种麻纤维,当黏胶纤维受热到175~180℃时,其强力仅下降5%~8%;麻纤维在同样的温度条件下,强力损失已达到30%~35%。蛋白质纤维的耐热性能,比纤维素纤维的要差,同是蛋白质纤维,其耐热性能也不相同。相比较羊毛纤维的耐热性能最差,当加热到100~110℃时,颜色变黄,强力下降25%~30%,蚕丝在同样的条件下,纤维强力只有微弱的变化,强力下降5%~6%。羊毛纤维的耐热性能,决定了原毛洗毛时的洗液温度不能高于45~50℃,烘干温度不能高于70~75℃,同样,蚕丝缫丝温度不能高于105~110℃。

对于化学纤维的耐热性能,各种不同纤维之间存在着很大的差异,从而影响了不同纤维在汽车内装饰材料中的应用。在不同温度条件下,化学纤维呈现出三种状态:玻璃态、高弹态和粘流态。当化学纤维在受热条件下,由玻璃态逐渐向粘—弹状态转化时,如果继续升温,会使其熔融。通常把某种纤维熔点以下20~40℃的一段温度,称作该纤维的软化点温度,天然纤维不存在软化点温度,其熔点高于分解点,在高温作用下,纤维素和蛋白质纤维不熔融,只能分解或炭化。表2-15给出了汽车内装饰材料生产中几种常用纤维的耐热性能。

表2-15 几种常用纤维的耐热性能

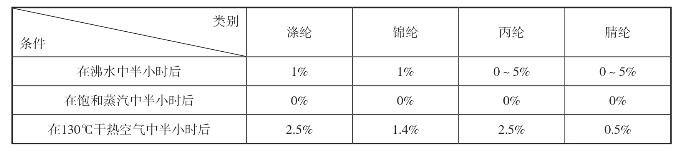

化学纤维在不同温度条件下,各种纤维会产生不同程度的收缩,通常把化学纤维受热时产生的收缩现象称作热收缩。化学纤维的热收缩特性,直接影响着汽车的内装饰材料模压组件的生产工艺及产品质量。一般锦纶和涤纶的热收缩,在沸水中和饱和蒸汽中基本接近,但是在干热空气中,涤纶的热收缩要比锦纶的大80%~100%。一般来说,同一种纤维、长丝和短纤维在同一条件下,其收缩率也不相同。锦纶长丝和涤纶长丝在沸水中的热收缩率一般为6%~10%,而锦纶和涤纶短纤维在沸水中的热收缩率只有0.5%~1.0%。同一种化学纤维在不同的热处理条件下,其反映出来的热收缩率也不一样,例如:锦纶在沸水中的热收缩可达到1.0%以上;在干热空气中的热收缩率更高;可是在饱和空气中,几乎不产生热收缩。涤纶也如此,在沸水中热收缩率在1.0%左右;可在干热空气中收缩率可高达2.5%左右;而在饱和空气中却不产生任何变化。涤纶的这种耐热性能,使其在汽车内装饰材料模压组件的加工中得到了广泛应用,而且具有最强的竞争优势,使其在汽车内装饰材料的应用量与日俱增。表2-16给出了汽车内装饰材料生产中常用的几种纤维在不同条件下的热收缩率。(https://www.xing528.com)

表2-16 几种常用纤维在不同条件下的热收缩率

涤纶在汽车内装饰材料的生产加工中的应用量越来越大,除了从原料成本方面考虑外,与其本身的各方面性能也有着直接关系。涤纶的耐热性,在常用的纤维中是比较好的。生产实践证明,当涤纶在150℃条件下加热100h以上时,其颜色不产生任何变化,单纤维强力损失为20%~30%;在同样温度条件下,热处理1000h以上,颜色也只是产生微弱的变化,其单纤强力损失也只有40%~50%。相比之下,丙纶和聚乙烯纤维,虽然原料成本低于涤纶,但耐热性能较差,所以,在汽车内装饰材料的生产加工中的应用量受到一定的限制。

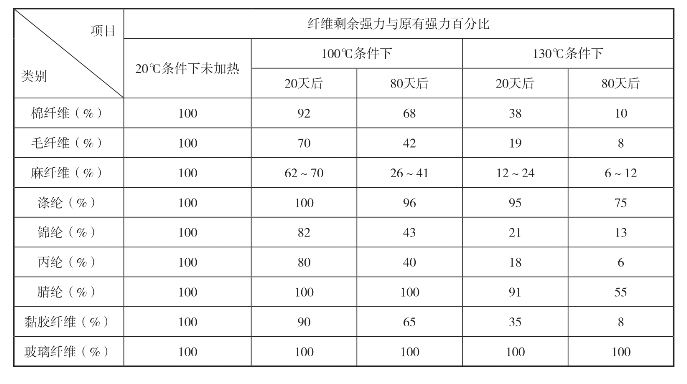

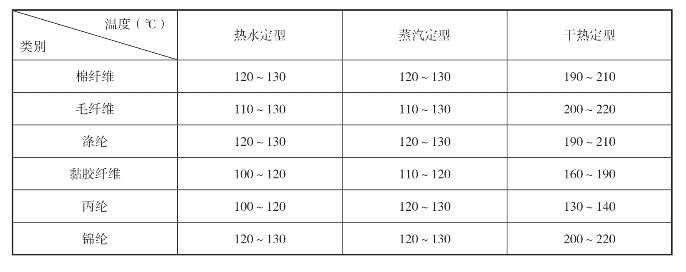

从耐热性能的角度看,腈纶的耐热性能比较适合汽车内装饰材料的需要,它的耐热性能与涤纶相接近,尤其在沸水中和饱和蒸汽状态下,其热收缩率与涤纶的基本相同,在短时间内进行100~110℃热处理,单纤维强力损失很小,只有5%~7%,由此可见,纤维的热学性能,不仅使其在不同的温度下,不同条件处理过程中,热收缩率不同,单纤维强力损失也有很大差异。这些热学性能都对汽车内装饰材料的生产加工有着决定性的影响,不仅影响工艺参数的确定,也影响最终产品的技术性能。表2-17和表2-18分别给出了汽车内装饰材料生产中几种常用纤维在不同条件下的强力损失和热定型方式及参考温度。

表2-17 几种常用纤维在不同条件下的强力损失

表2-18 几种常用纤维的热定型温度

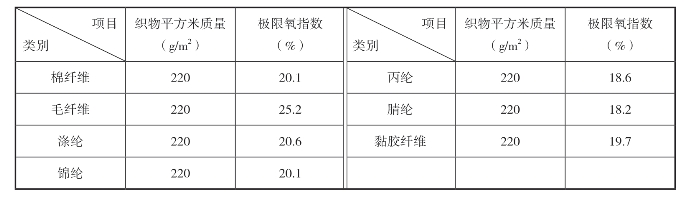

4.阻燃性能 作为汽车用纺织材料,其所采用纤维必须具有阻燃性,否则,就要通过后处理手段来增强材料的阻燃性能。一般来说,纤维素纤维与腈纶是易燃品,燃烧速度较快;毛纤维、涤纶、锦纶、聚乙烯纤维和丙纶等,是可燃的,容易燃烧;而芳纶、芳砜纶是难燃的,离开火焰自行熄灭;玻璃纤维是不燃的,与火焰接触也不会发生燃烧,所以被广泛用于汽车工业。极限氧指数是用来表示阻燃性的一项指标,是指材料维持燃烧所需要的最低含氧量体积百分数。极限氧指数越高,表明该种纤维阻燃性能越好,相反,极限氧指数越低,阻燃性能越差。表2-19给出了几种常用纤维的极限氧指数。

表2-19 几种常用纤维的极限氧指数

5.吸热能力 各种纤维常以不同结构形态,用于汽车的隔热层和保暖层。隔热层和保暖层的作用,不仅仅是纤维作用的结果,也是纤维、空气和水的混合物共同作用的结果。热量在隔热层和保暖层传递过程中,不但有纤维自身的传导,也有热的对流和辐射。通常测得的各种纤维材料的导热系数,实际上是纤维、空气和水分混合物的导热系数。水的导热系数是纤维材料的十倍,而静止空气的导热系数很小,因此,通常测得纤维材料的导热数据能够反映某种纤维的热力学性能。涤纶、锦纶是汽车用纺织材料中最常用的纤维,它们都属于热塑性纤维,遇热后,就会吸收热量,高温时就会出现熔融;而天然纤维和黏胶纤维在受到热的作用时不软化、不熔融,在温度过高时即分解或燃烧。生产实践证明,通常情况下,使1g重的锦纶或涤纶熔融所需的热量,仅为使1g重棉纤维或毛纤维进行分解所需热量的30%~50%,因为棉毛的回潮率远高于锦纶和涤纶的。使一种纤维熔融或分解,必须蒸发掉全部的水分,水的比热又是纤维材料的2~3倍,棉毛纤维吸湿性强,体内所含水分多,因此分解难度大。而锦纶和涤纶的导热系数都大于棉毛纤维,所以锦纶和涤纶遇高温易熔融,而棉毛不易吸热而分解,这将直接影响汽车内装饰材料的生产工艺。在干燥状态下,各种纤维的比热一般相差不大,吸收热量差异也很小。当环境温度逐渐上升,从50℃开始,锦纶和涤纶熔融或棉毛纤维分解所吸收的热量相差很大,这个特性对汽车的内装饰材料的加工性能影响很大。表2-20给出了从50℃开始至天然纤维分解或合成纤维熔融所需吸收的热量。

表2-20 几种常用纤维的吸热能力

注 温度范围为50~250℃

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。