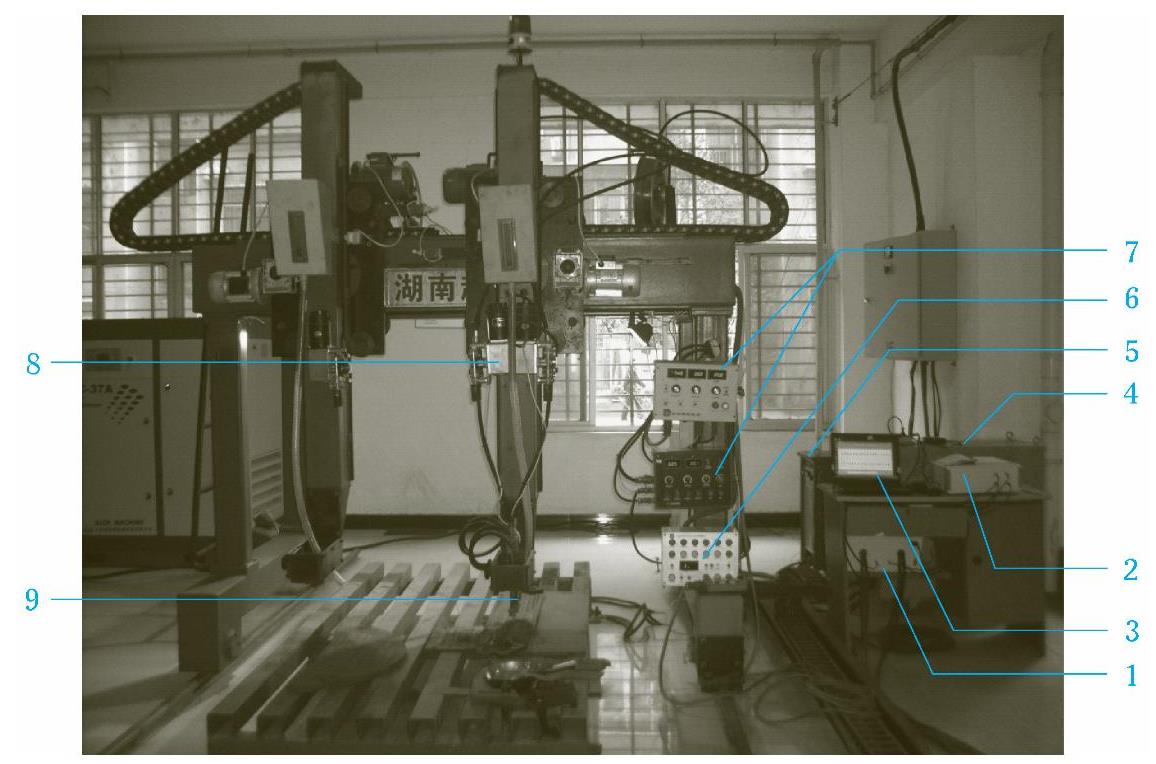

图8-25 双丝埋弧焊数字化监测与控制平台

1—传感箱 2—计算机 3—协同控制器 4—MZE-1000交流电源 5—MZ-1250直流电源 6—行走控制箱 7—交直流电源控制箱 8—送丝机 9—导电嘴

双丝埋弧焊数字化监测与控制平台主要由两台逆变式焊接电源,焊接行走机构(龙门架),交流和直流电源控制箱,行走控制箱、导轨以及电弧信号采集及数字化协同控制系统组成,如图8-25所示。其中两台焊接电源分别为MZE-1000型方波交流埋弧焊电源和MZ-1250型直流埋弧焊电源。通过交直流电源控制箱和行走控制箱可以分别设置双丝焊接电流和电压的大小、焊接速度的大小、行走机构的行走方向以及焊机的启动和停止。电弧信号采集系统由传感箱、采集器以及计算机构成,焊接电流电压信号经传感箱内布置的霍尔电流传感器和电隔离量电压传感器后送入采集箱,经采集系统处理后由以太网接口传送给计算机进行示波和存储。双电弧高速埋弧焊系统中的两台弧焊电源恒流输出特性是通过电源内部自身电流反馈控制系统实现。数字化协同控制系统的主要功能是实现对焊接参数的优化设置、焊接过程运行状态的实时监测、两电弧稳定性及和各主体部件的协同控制[5]。整个焊接系统,实际上是以计算机监控系统为上位机的,弧焊电源、行走机构等为下位机的分布式控制系统。电源自身的控制系统保证了电源自身的外特性以及动态特性等技术指标。

利用该试验平台可以进行单丝直流、单丝方波交流以及双丝埋弧焊的焊接试验。其中MZE-1000型方波交流埋弧焊电源有方波交流和直流两种输出模式可供选择,最大输出电流为1000A;MZ-1250型电源为直流埋弧焊电源,最大输出电流为1250A。焊接过程中龙门架沿导轨行走,最大行走速度为6m/min。

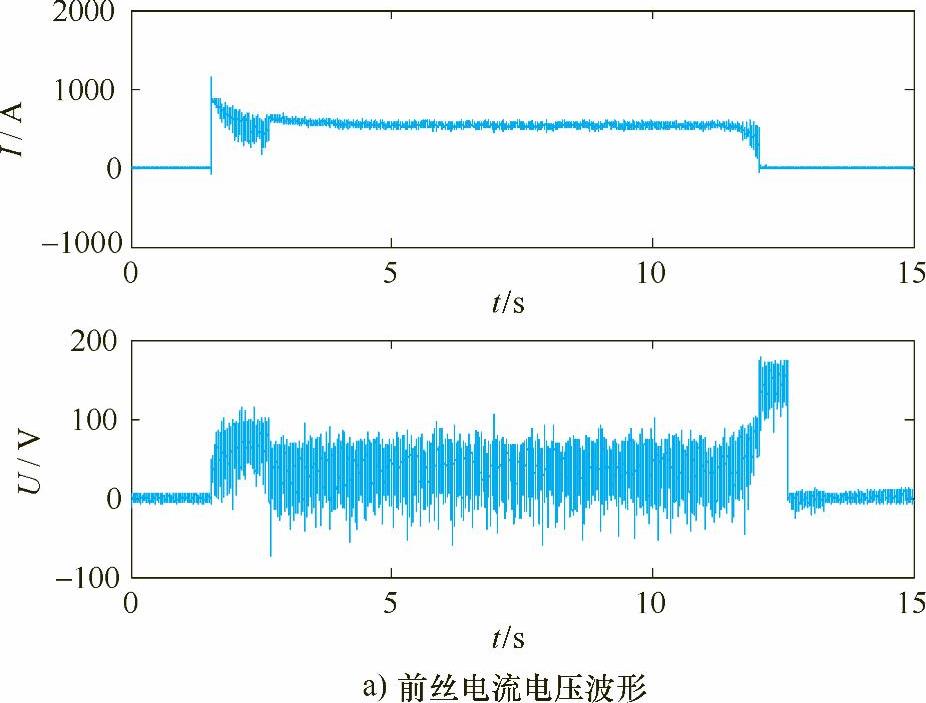

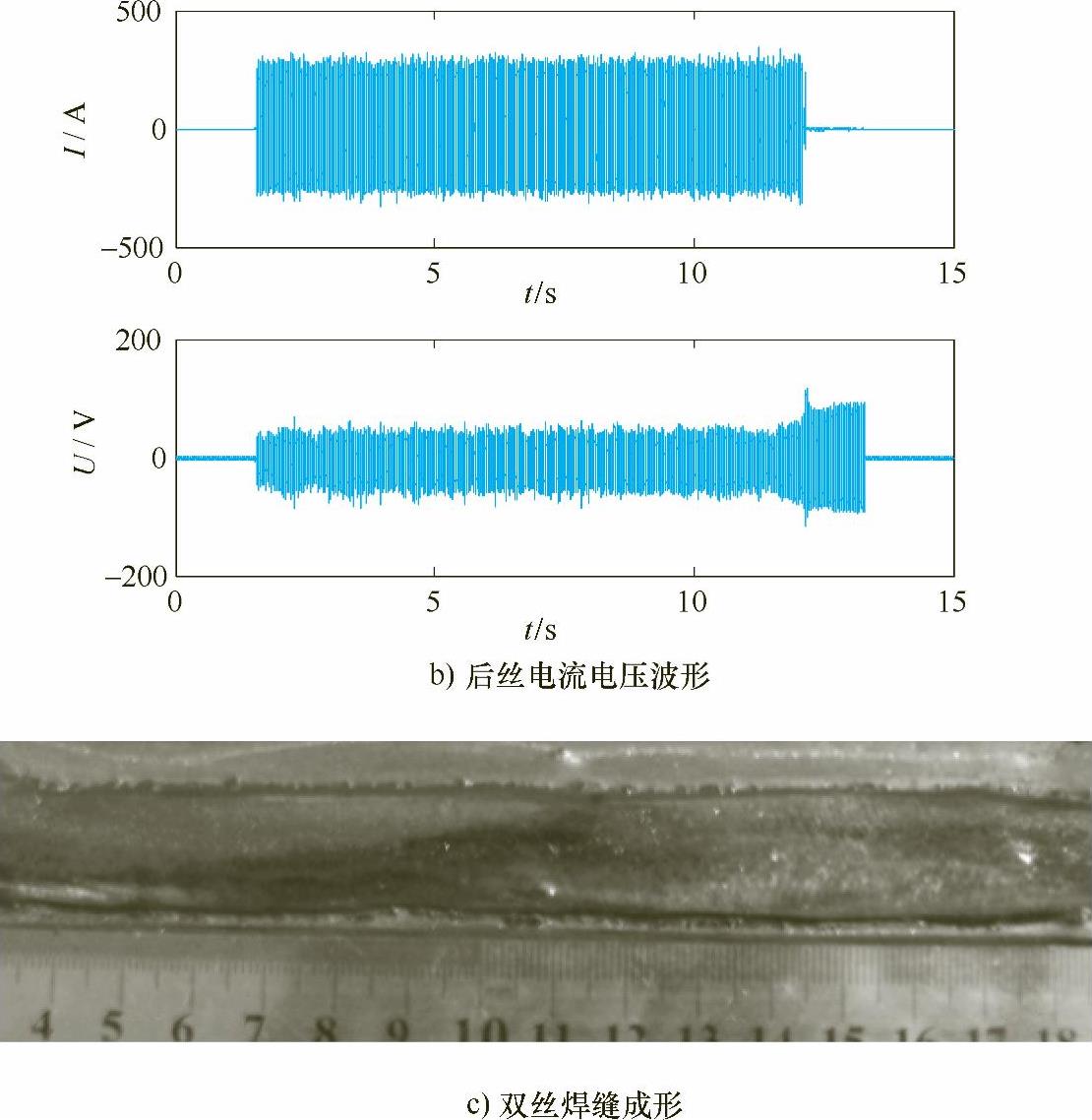

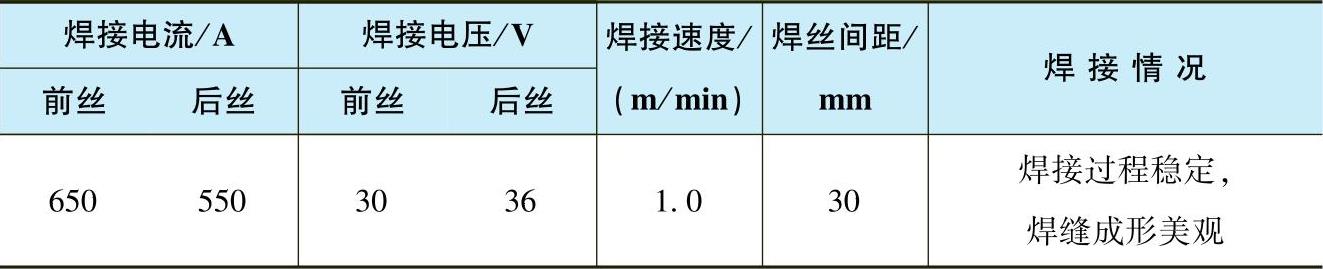

双丝高速埋弧焊焊接过程中进行测试试验,试验条件:MZ1250+MZE1000逆变式埋弧焊电源组合,低碳钢板,板厚20mm,前面焊丝ϕ5mm,后面焊丝ϕ4.8mm,焊丝牌号H08A、焊剂HJ431、堆焊方法。在该试验条件下,运行计算机监控系统后选择采集频率和通道,输入信号采样时间,进行工艺试验。双丝埋弧焊焊接参数见表8-3,相应的电流电压波形以及焊缝外观如图8-26所示。从图中可以看出,焊接过程没有短路、断弧现象出现、焊缝在起弧和收弧处成形效果好,焊缝整体成形美观。

(https://www.xing528.com)

(https://www.xing528.com)

图8-26 双丝埋弧焊电流电压波形及焊缝外观

图8-26 双丝埋弧焊电流电压波形及焊缝外观(续)

表8-3 双丝埋弧焊焊接参数

根据试验结果可知,采用基于以太网的电弧能量信号采集系统进行双电弧埋弧焊试验,可以实现焊接过程电弧电流和电压信号的实时采集和存储,从电弧能量信号示波显示可以看出,在试验所设定的焊接参数下,焊接性能良好,焊接过程电弧较为稳定且焊缝成形美观。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。