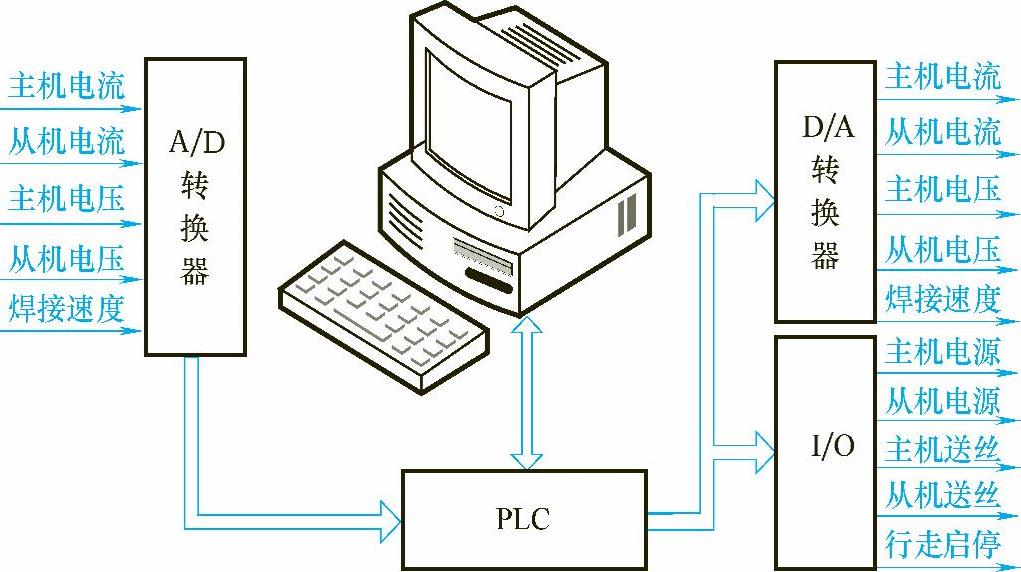

数字化协同控制系统与焊接装备的接口部分通过协同控制器和双电弧埋弧焊控制盒进行连接,包括三种输入输出通道:①I/O通道,其任务是把计算机输出的数字信号传送给双丝埋弧焊控制盒中的可控开关器件,控制台逆变电源、送丝机构和行走机构的启动与停止;②D/A转换器,负责对两台逆变电源焊接电流、电压的设定和焊接速度的设定;③A/D转换器,负责对两台逆变电源焊接电流、电弧电压和小车行走速度的采样,由计算机进行实时处理、显示。为了防止干扰,所有输入输出通道采用光电隔离技术。

双丝埋弧焊过程中,由于两电弧电磁干扰大,数字化协同控制系统处理器的选择显得尤为重要。一般情况下,采用抗干扰能力强、可靠性高的PLC作为系统的硬件核心。介绍的硬件平台是选用三菱FX2N-64MR型主模块作为协同控制器内核处理器,两个FX2N-4DA和两个FX2N-4AD扩展模块分别用于数模、模数转换,各模块功能具体包括:①数字量传输,把计算机输出的数字信号传送给双丝埋弧焊控制盒中的可控开关器件,控制主从两台逆变电源、送丝机构和行走机构的启动与停止;②数模转换,对两台逆变电源焊接电流、电压的设定和焊接速度的设定;③模数转换,对两台逆变电源焊接电流、电弧电压和小车行走速度的采样,采集的信号由计算机进行实时处理、显示。双丝埋弧焊过程数字化协同控制系统硬件如图8-7所示。

图8-7 双丝埋弧焊控制系统框图

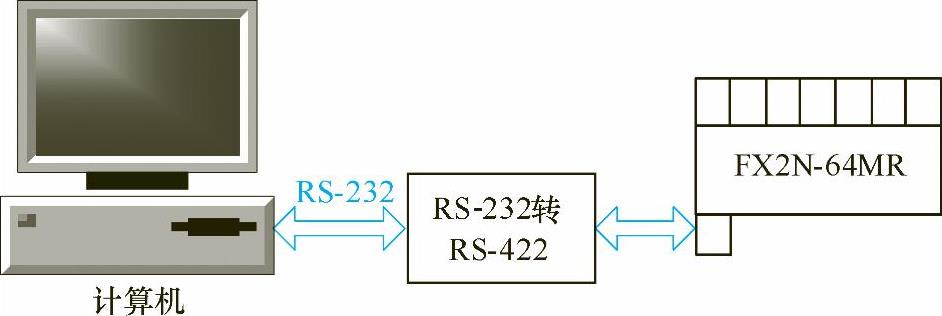

采用的计算机与PLC通信主要是通过RS-422转换RS-232接口进行的。计算机上的通信接口是标准的RS-232(DB-9型连接器)接口对PLC上的通信接口RS-422(DB-25型连接器),计算机与PLC连接示意图如图8-8所示。

图8-8 计算机与PLC通信示意图

要实现计算机对双电弧埋弧焊焊接过程的控制,就必须进行数据双向传输,两者之间数据传输具体通过协同控制器即PLC实现数据上下通信。信号传输及数据通信通过前面介绍的专用A/D、D/A转换模块和接口电路实现,具体包括以下三种情况:①双电弧埋弧焊过程中电信号传输至计算机时,首先经过光电隔离后由A/D转换器FX2N-4AD转换成数字信号,再经PLC主模块FX2N-64MR串口上传至计算机;②计算机发给双电弧埋弧焊焊接装备的给定信号时,首先由串口下传至经PLC主模块FX2N-64MR,再经过D/A转化器FX2N-4DA转换成模拟信号,经光电隔离传输至被控对象;③计算机发给双电弧焊接装备的数字量信号时,首先由串口下传至经PLC主模块FX2N-64MR,再经过光电隔离传输至被控对象。(https://www.xing528.com)

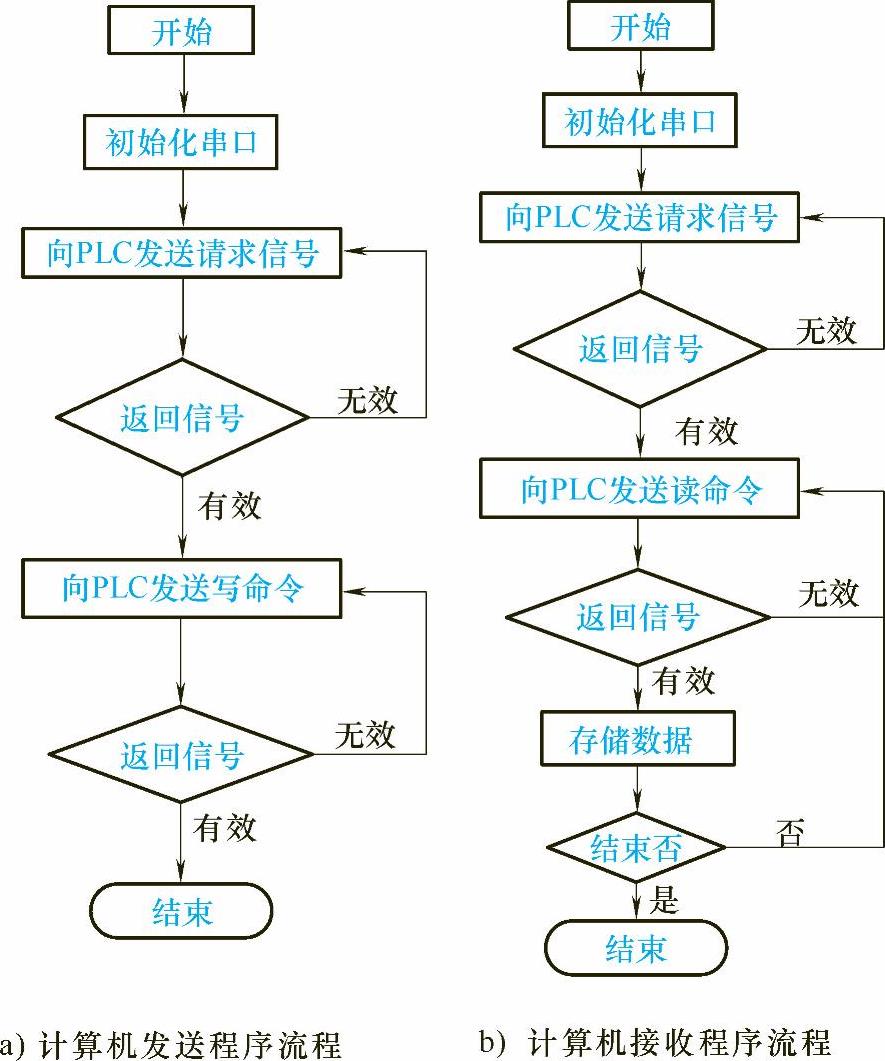

从双电弧埋弧焊计算机协同控制信号传输过程来看,计算机与协同控制器的通信实现工作在于通信程序的编写。在工控机Windows操作系统中,采用DELPHI进行通信程序的设计,实现与PLC串行通信,利用编程工具Visual Basic提供的特定通信控件MSComm,分别对该控件Input属性和Output属性编程来实现串行数据的接收与发送的操作。工控机接收数据程序和向PLC发送数据的程序流程是一样的,其程序流程如图8-9所示。

图8-9 通信程序流程

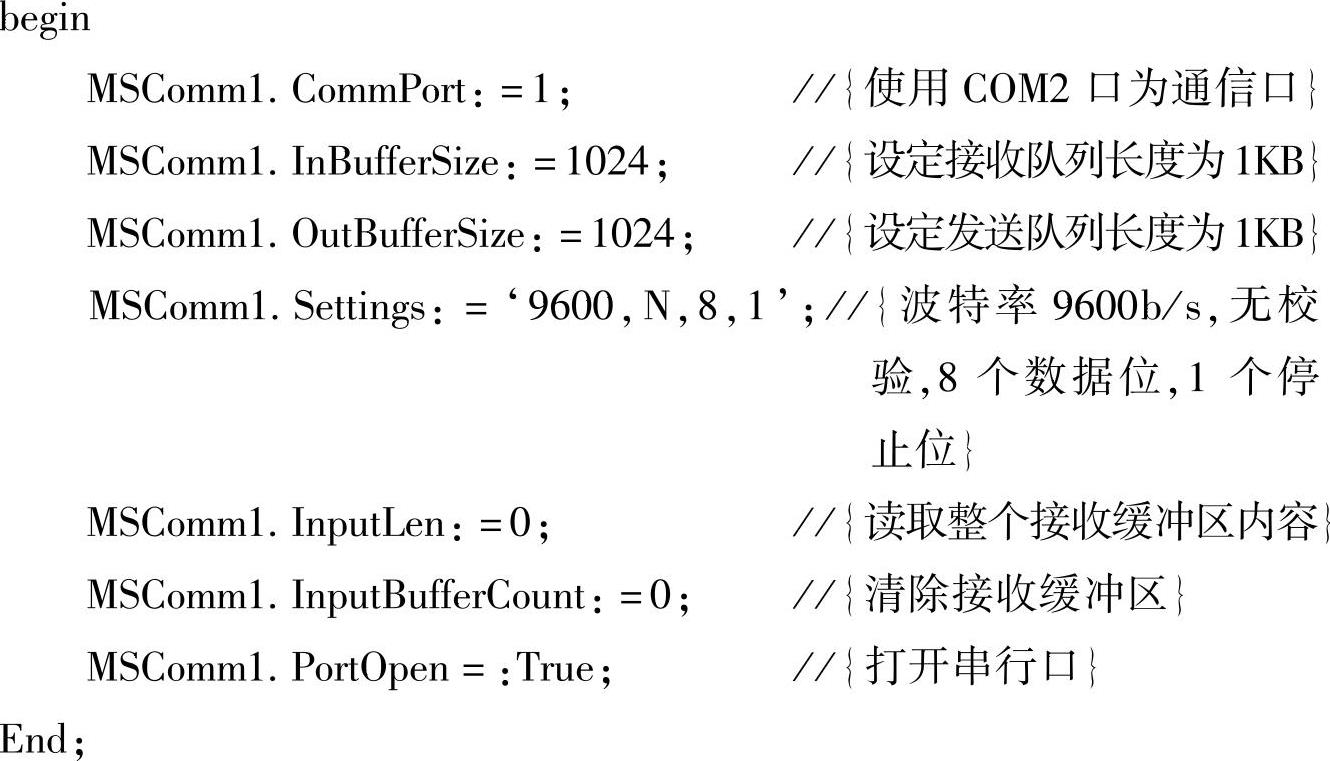

在Windows操作系统中用DELPHI实现与PLC通信程序设计实现串行通信主要有三种途径:①利用一些编程工具如DELPHI提供的通信控件SPComm,Visual Basic或Visual C++提供的特定通信控件MSComm,通过对这些控件编程来实现对串口的操作;②调用Windows提供的API函数在Win32环境下,硬件设备被当作文件系统来访问,应用程序调用CreateFile()函数来读写数据;③通过C/C++语言将自己的程序编译链接为DLL,然后用DELPHI7.0调用DLL里的函数来通信。本文采用MSComm控件进行串口通信程序设计,其初始化子例程序如下:

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。