对焊接参数的优化效果进行检验,分别利用常规焊接参数和优化焊接参数组织双丝埋弧焊工艺试验并对其进行对比分析。焊接试验条件:MZ1250+MZE1000逆变式交直流埋弧焊电源组合,低碳钢板,板厚15mm,前后焊丝ϕ4.8mm,焊丝牌号H08A,焊剂HJ431,堆焊方法。选定后丝方波交流的频率为80Hz,占空比为0.5,其他参数分别选取表6-5中常规焊接参数和优化焊接参数进行对比试验。

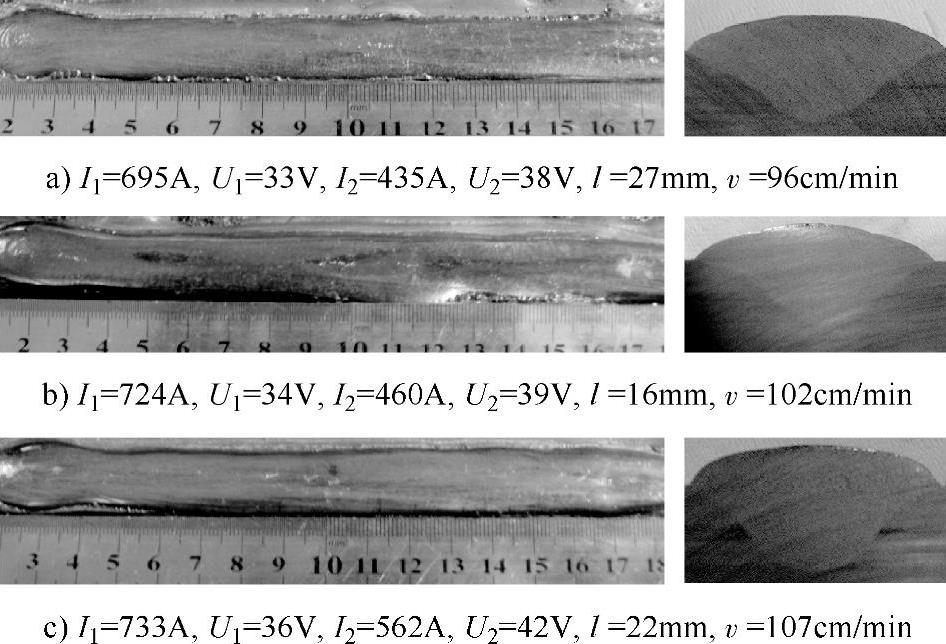

表6-5 对比试验焊接参数

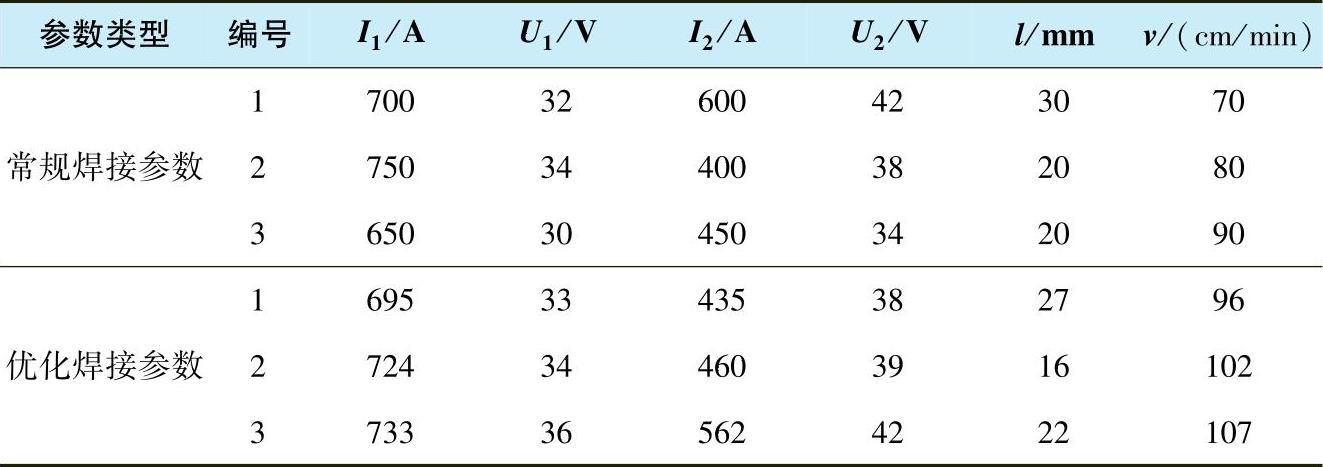

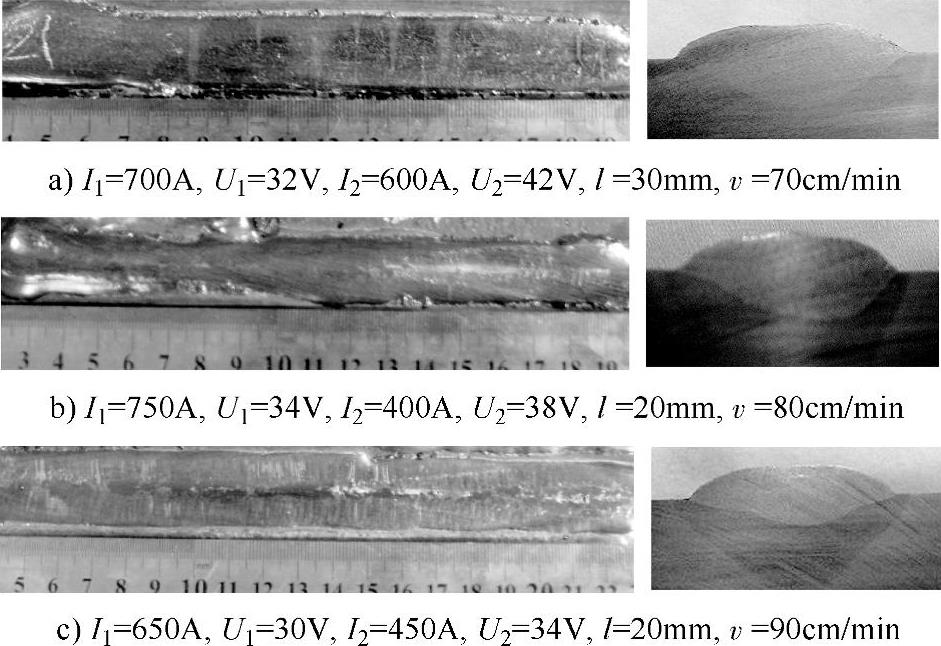

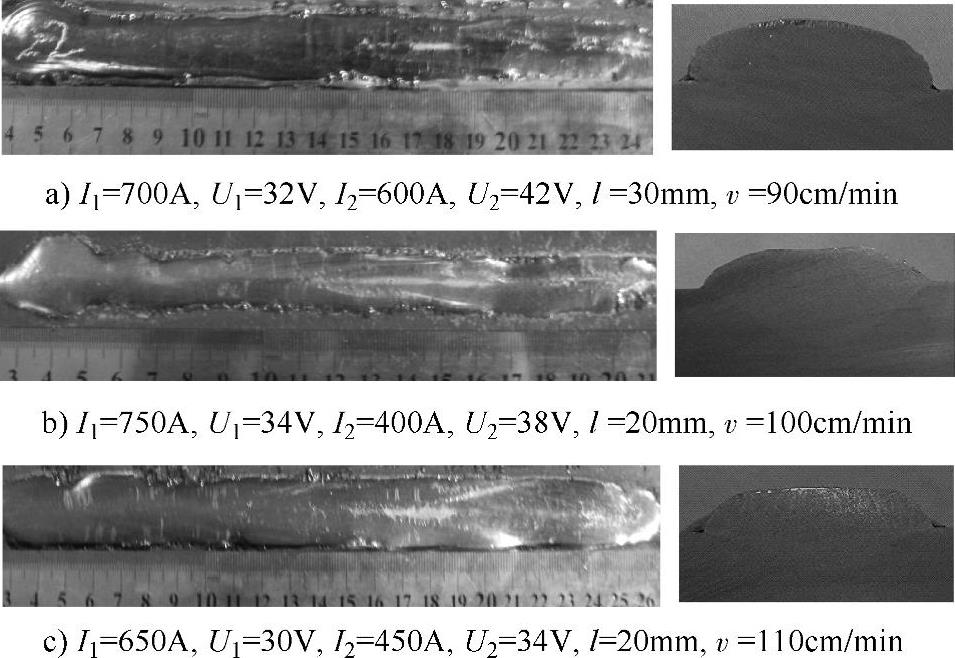

对于每组常规焊接参数,在保持电流、电压、焊丝间距等参数不变的情况下,将焊接速度在原来的基础上各增加20cm/min,分别提高到90cm/min、100cm/min以及110cm/min进行对比试验。采用常规焊接参数、仅提高焊接速度的常规焊接参数以及优化焊接参数进行的焊接试验所得到的焊缝成形外观及其焊缝界面形貌分别如图6-9、图6-10和图6-11所示。

图6-9 常规参数对应的焊缝成形外观及截面形貌

图6-10 高速焊下常规参数对应的焊缝成形外观及截面形貌

(https://www.xing528.com)

(https://www.xing528.com)

图6-11 优化参数对应的焊缝成形外观及截面形貌

通过对比图6-9和图6-10所示焊缝成形外观及截面形貌可以看出,常规焊接参数在焊接速度提高的情况下,由于参数搭配不合理,会导致焊缝出现不同程度的咬边和驼峰等缺陷,严重影响了焊缝成形质量。通过焊接参数优化方法对逆变式双丝埋弧焊焊接参数进行优化,采用优化所得焊接参数进行试焊所得焊缝成形外观及截面形貌如图6-11所示,结合表6-5中常规焊接参数和优化焊接参数的对比,结果表明在高速焊接条件下,经过优化的焊接参数对应的焊缝成形相对于常规焊接参数对应的焊缝成形要更规则,没有出现如常规焊接参数试验中因焊接速度提高而导致的咬边和驼峰等缺陷,整条焊缝均匀饱满且表面更光滑。另外从焊缝截面形貌可以看出优化焊接参数对应的熔池形貌也更加规则。

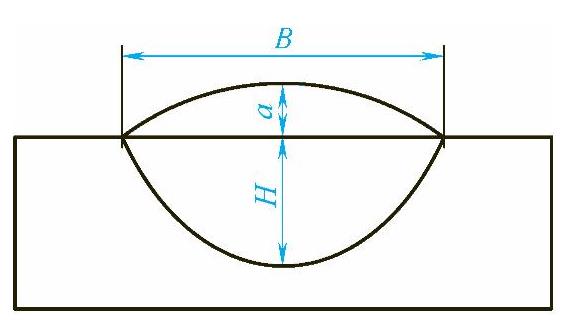

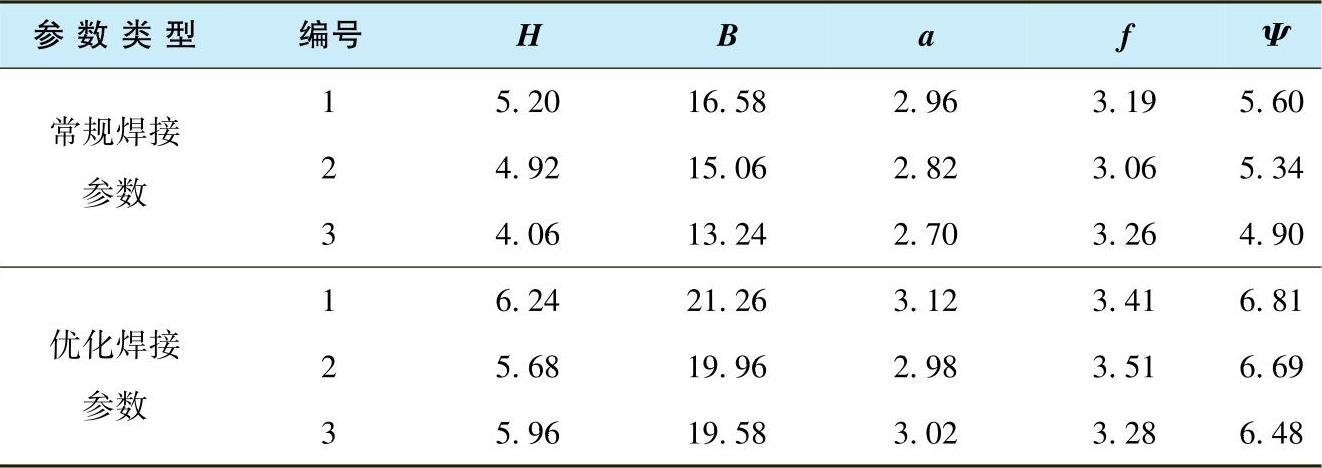

在焊接质量评估中,通常用焊缝的熔深H、熔宽B、余高a以及其之间的关系所定义的焊缝成形系数f(=B/H)、余高系数ψ(=B/a)来表征焊缝的成形特点。焊缝截面尺寸如图6-12所示。合理的焊缝截面形貌应保证H、B、a具有适当的比例。焊缝成形系数f主要影响焊缝的内部质量,f选择不当可能会导致焊缝内部产生气孔、夹渣和裂纹等缺陷,在焊接生产中通常将其控制在1.3~2之间较为合适,但由于堆焊焊缝有宽而浅的特点,因此堆焊f最大可达到10左右。焊缝余高如果过大可能会引起应力集中,在对接焊中一般要求焊缝余高a为0~3mm或者保持余高系数ψ在4~8之间。通过对常规参数和优化参数下的焊缝尺寸进行对比研究,采用精度为0.02的游标卡尺测量得到各组参数对应的焊缝尺寸数据见表6-6。

图6-12 焊缝截面尺寸

表6-6 对比试验焊缝尺寸

从常规焊接参数与优化焊接参数的搭配以及对应焊缝成形尺寸对比结果可以看出,在相近的热输入下,优化的焊接参数具有更快的焊接速度,并且其对应的焊缝相对于常规参数下的焊缝具有更大的熔深,焊缝成形系数和余高系数也比常规焊接参数对应的大,说明经过优化的焊接参数有着更高的熔敷率,有利于焊接生产效率的提高。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。