运用全桥型逆变技术和先进的大功率电子开关IGBT模块,通过AC-DC-AC-DC的变换,把工频50Hz交流电变换到20kHz高频交流电,并经过快速整流成为直流输出,再通过二次逆变DC-AC的变换,实现交流方波输出。由于频率的提高,使核心部件又是最重要的部件高频变压器和输出电抗器的重量成反比例大幅减轻、变小,从而使其比传统的工频整流式焊接电源的重量和体积大大减小、材料大大减少,效率提高。通过电流反馈实现恒流特性,并与电弧负反馈及送丝电路构成变速自动控制调节系统,借助行走机构和焊剂保护,实现埋弧焊焊接工艺。

将双全桥逆变器各自限流组成并联拓扑主电路,以提高电流输出能力和解决逆变器并联运行均流安全、可靠的问题。采用在双全桥逆变器控制电路之间增设电流分配电路、集成电路和编程对控制系统进行焊接参数和程序协调控制以及精确调节,为优化焊接参数的匹配和提高焊缝质量创造条件。此外,通过优化主回路的输出电抗器及控制回路的时间常数,改善动特性和双全桥逆变器的动态参数一致性,从而获得优良的引弧、稳弧和焊接工艺性能。设计中,合理配置IGBT的RCD保护电路参数等措施,不仅使其效率大幅度提高,而且满足大功率逆变器可靠性和安全性的要求。

图2-12 双全桥型弧焊逆变器的限流并联原理框图

双全桥型弧焊逆变器的限流并联原理框图(交流方波)如图2-12所示,通过两个全桥逆变器并联运行使其输出容量提高到额定值,并通过各自的电流负反馈限流控制,使两个逆变器的输出电流基本达到均衡状态。它具有如下优点:

1)两个单逆变器的容量较小,均流和均压问题较易解决。

2)当单个逆变器发生故障时,可立即退出运行,其他逆变器仍可继续工作,可靠性较高。

3)便于解决目前高频变压器的磁性材料规格不够大的问题。

鉴于当前磁性材料生产能力所限,单只高频变压器只能实现25~30kW的功率输出,为此需通过两个全桥逆变器并联实现1250A和44V的额定输出,采用两个独立限流逆变器并联协调运行来实现额定输出,可同时在较宽范围内解决两个全桥逆变器输出的均流问题。

数字化控制是埋弧焊电源的发展方向,逆变技术的应用实现了电源主电路的数字化控制,基于单片机、DSP及CPLD/FPGA等新型半导体器件的控制系统实现了控制电路的数字化控制。DSP、CPLD/FPGA由于其强大的性能与极大的灵活性,将在弧焊电源数字化控制系统中具有广泛的应用前景和优势。可以预见,采用DSP、CPLD/FPGA进行高精度、高性能的弧焊逆变电源的数字化控制技术的研究将是当前及今后弧焊电源的发展主流,必将得到很大的推广与应用。此外,数字化控制技术在弧焊电源的运用,使得先进的控制算法在弧焊电源中得以实现,弧焊电源可以采用更先进的控制算法实现电弧特性的智能化控制,其输出电能质量好,可靠性高。(https://www.xing528.com)

图2-13是图2-12的系统控制原理图,控制系统采用的是新型高速单片机80C320为核心组成嵌入式计算机控制系统,两套主机的电弧电压和焊接电流分别经电压传感器和电流传感器放大、滤波整流后分成两路,一路经A/D进行数字化采样后送入计算机嵌入式控制器,作进一步运算和控制之用;另一路直接送入特性控制电路,与计算机嵌入控制器经D/A模拟化的二路控制指令一并送入特性控制电路进行模拟运算,其结果经过分配电路分两路一样的输出信号控制PWM电路的脉冲宽度,经高频驱动电路放大驱动脉冲后驱动两台主机的IGBT全桥逆变回路的通/断时间比率,从而使得两个逆变器输出基本均衡的电流,并获得焊接所需要的电压、电流外特性及动特性。二次逆变回路主要作用是通过轮流导通两组并联的IGBT将一次逆变直流电流逆变成一定周期的交流方波电流,具体实现是由80C320产生一路PWM信号,经分配电路分成两路同步PWM信号:一路直接驱动后送入一组并联的IGBT,另一路经反相驱动后送入另一组并联的IGBT;这样可通过改变PWM信号的周期和占空比实现交流方波电流波形控制输出。控制电路输出的电压、电流、方波频率度等通过键盘给定。预留的RS232接口作为升级及后续开发使用。

图2-13 控制系统原理框图

80C320是DALLAS公司生产的新型高速单片机,它具有在相同的晶振频率和代码条件下,其运行速度平均提高2.5倍,而且晶振频率取为24MHz,其运行速度甚至比16位单片微机还快等特点,完全可以满足实时快速控制的需要,该控制器安装在电源内部。采样电路采用芯片MAX118,MAX118是MAXIM公司的8位八通道的跟踪保持A/D转换器,具有转换速度快、功耗低、转换误差小的优点。MAX118可直接与单片机数据总线和I/O口接口,不需另加接口电路。其主要用来焊接电流、电弧电压采样。

D/A转化电路采用芯片AD7528,AD7528是德州仪器公司生产的双路、8位数模转换器,具有转换速度快、线性度误差小、功耗低的特点。主要用于电源外特性双环控制中内环控制给定和二次逆变周期参数的调节给定。

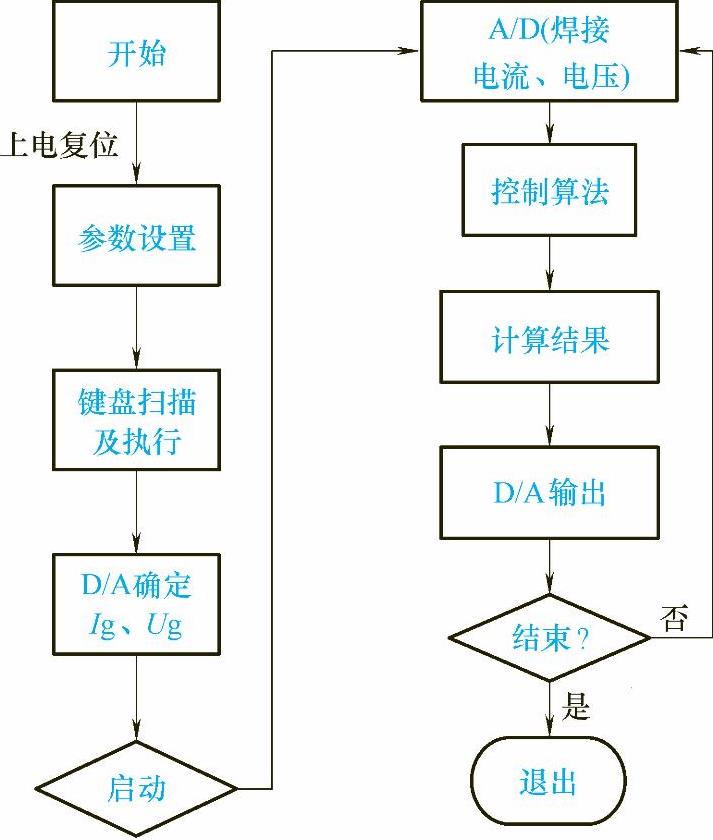

一般地,埋弧焊过程控制分为焊前准备、引弧控制、焊接阶段控制、收弧控制四个部分,电源的控制过程主要由焊接参数设置、电源启动,焊接电流、电压采样,控制算法,结果输出几个部分组成。其中焊接电流、电压采样,控制算法,结果输出是实时循环进行,直到结束。每个部分根据要实现的功能又分解为若干个相对独立的程序功能模块,如焊接参数设置过程主要完成程序初始化,焊接电流、电压、方波电流频率等,整个程序由主程序模块、A/D转化模块、控制算法程序模块、键盘扫描和执行程序模块、中断程序模块等组成,如图2-14所示。

图2-14 软件系统流程框图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。