二次增压系统主要解决两个问题:一是减少增注站,具备合并条件的,实施集中增注;二是解决泵压与单井注水压力的压力差造成的节流损失。前者可以通过更新增注泵和强化日常运行管理解决,解决泵压与单井注水压力的压力差造成的节流损失则需要相应的工艺配套措施。

节流损失按式(9-8)计算:

![]()

式中,w 为节流损失,kW·h;

pp 为泵压,MPa;

pi 为水井注水压力,MPa;

vi 为日注水量,m3/d。

从式(9-8)可以看出,泵压与水井注水压力越接近,节流损失就越小。

1.增注供水半径计算

利用海曾威廉公式,计算出供水半径的压力损失(合理范围p损≤1 MPa),确定供水半径为550 m 左右。

![]()

式中,Q 为流量,m3/s;

L 为管长,m;

D 为内径,m;

C 为粗糙系数,钢管取100。

2.合理管径研究

根据《油田注水工程设计规范》,流速取1.0~1.6 m/s,利用已知流量,确定管线管径,计算公式:

管道壁厚按下式计算:

经计算,内径为207 mm,外径选用245 mm。

经计算,管线壁厚20 mm,选用ϕ245 mm×20 mm 无缝钢管。

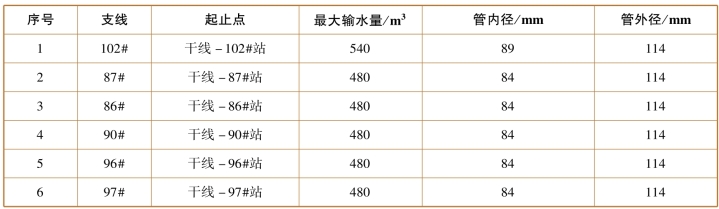

各注水支线运行负荷及管径计算结果见表9-3。

表9-3 各注水支线运行负荷及管径计算结果

3.分压注水方案

分压注水方案一:零节流注水工艺。(https://www.xing528.com)

根据式(9-8),在一个增注站内,把注水压力相近的注水井组成一个压力系统,根据注水量和注水压力配置增注泵,节流损失接近于零。

工艺的优点:节流损失小,节电效果最好。

工艺的缺点:注水压力相近的注水井组成一个压力系统,当其中一口或多口井的注水水量调整后,注水井的压力也要随之变化,而增注泵无法适应变化的水量和压力。此外,一个站设置的压力系统多,如果每个压力系统都设置备用泵,则运行维护成本高(每台泵每年增加维持成本1.5 万元);如果不设置备用泵,则无法平稳注水。

分压注水方案二:

将增注站原来的一套压力系统分成两套压力系统,主要应用两项工艺:集中分压增注工艺、单站分压注水工艺。

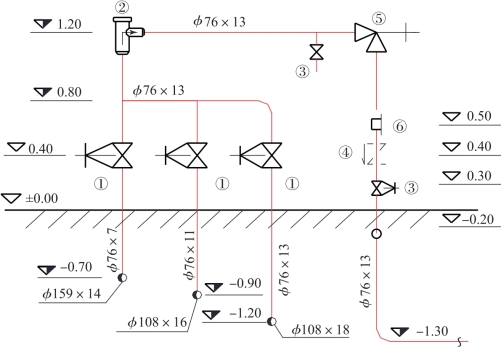

分压注水工艺是指将二次增压分为高压、中压两个压力系统,如图9-18 所示。图中,从左至右立管分别是常压来水、中压来水、高压来水、去注水井口。根据井口压力,可以切换至任一压力系统。高压系统通过更新增注泵及其出口流程和配水阀组,来提高注水压力,解决欠注问题;中压系统充分利用现有增注泵,降低运行压力,减少节流损失,降低注水能耗。高、中压系统设置备用泵1 台,当任何一个系统有泵停运时,启用备用泵,通过流程切换,可以任意向高、中压系统供水。

图9-18 分压注水阀组侧视图

集中分压增注工艺是指对平面上可以合并的增注站点进行合并,组建大型增注站。增注站分高压、中压两套压力系统,高压水通过高压、中压注水支线向计量站的高压、中压配水阀组供水。

单站分压注水工艺是指注水量有一定的规模(注水量不低于300 m3/d),注水压力变化幅度在10.0 MPa,并且在平面上不可以合并的增注站点实施分压注水。

一般情况下,分压注水系统共分为3 个,常压(p注≤16.5 MPa)、中压(16.5 MPa≤p注<中压分界值)、高压(p注>中压分界值)。合理的高压、中压分界值确定原则:节流损失最少;中压区注水量与中压区泵排量匹配;高压区注水量与高压区泵排量匹配。

理论上增注泵出口压力与水井的注水压力越接近(零压差),能量损失越少,但受工艺、成本的限制,不可能每口注水井都实现零压差。

增注站内设置两套压力系统(高压系统、中压系统),实行分压注水。两套压力系统的运行压力按式(9-12)进行迭代计算,迭代计算的目标是每天能量的损失量最少,从而求出两个系统的运行压力。

式中,w 为当天的能量损失量,kW;

ph 为高压系统的泵压,MPa;

pi 为拟进高压系统的水井的注水压力,MPa;

vi 为单井注水量,m3/d;

pl 为中压系统的泵压,MPa;

pk 为拟进中压系统的水井的注水压力,MPa,

vk 为单井注水量,m3/d。

分压注水工艺具有运行成本低、注水量缓冲能力强的优点,兼顾节能与低成本及平稳注水。

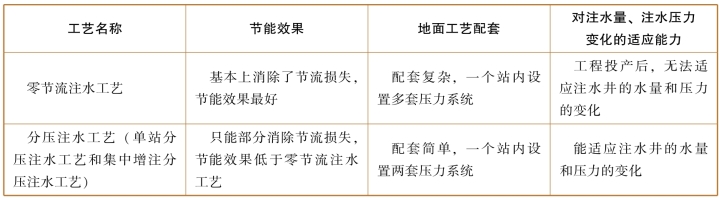

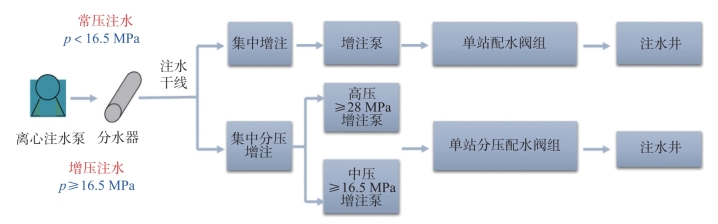

分压注水方案比选:通过方案比选(表9-4),选用“分压注水工艺(单站分压注水工艺和集中增注分压注水工艺)”,如图9-19 所示。

表9-4 方案比选表

图9-19 分压注水工艺示意图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。