1.注水井洗井的必要性

(1)预防井况恶化,减少井下事故

注水井注水过程中,油套环空中油层上界以上的水处于静止状态,环空的水体不断滋生细菌,同时,水体呈黑色并有腐臭味,铁离子超标,并伴有结垢倾向。环空水体中的腐生菌、硫酸盐还原菌成了油管和套管的腐蚀源,腐蚀源的存在导致油管腐蚀、套管腐蚀。腐蚀表现为油管外壁包裹着一层又黑又臭的细菌与腐蚀产物共生层,如图9-11 所示。腐蚀的严重后果是:油管丝脱扣(管柱落井)、油管穿孔、套管丝扣渗、套管漏、套管短节破或渗漏。

图9-11 作业现场

(2)恢复正常的注水能力

注水井在长期的注水过程中,注入水中所含杂质在井筒油层附近不断聚集,甚至堵塞地层,使地层吸水能力下降、注水压力升高,影响了水井的正常注水。

为确保正常注水,提高水驱开发效果,实现油田稳产,必须定期对注水井进行洗井。周期性洗井是实现“减少井下事故,预防井况恶化和恢复有效注水”目标最经济、最有效的手段。

2.高压注水井常规洗井工艺的缺陷

(1)高压注水井常规洗井工艺

关井自然降压至30 MPa;通过水井放压装置放压至5 MPa 左右;按洗井操作规程洗井。

(2)高压注水井常规洗井工艺的缺点

对于大部分高压注水井,自然泄压一般在5~12 天,长的达1~2 个月,放溢流阶段总溢流量不小于700 m3,溢流大的,高至3 000 m3 以上。

3.应用及效果

自然泄压阶段,严重影响了注水井生产时率;放溢流阶段,放出的溢流又导致注水浪费;长期停注影响了注水开发。

因此,为了注水开发,高压注水井无法执行洗井制度,最终结果是导致井下事故,如套漏、油管掉等。开发一种新的高压注水井洗井新工艺有重大的现实意义。

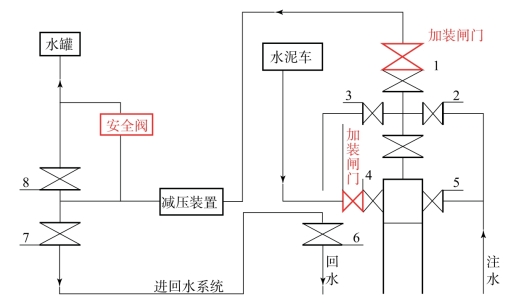

针对以上问题,提出在注水井洗井出口闸门处安装减压装置,在不改变注水井井口压力的条件下建立循环,从而实现不泄压直接洗井(图9-12)。

图9-12 高压注水井不泄压洗井工艺流程图

1—测试阀门;2—油管进口阀门;3—油管出口阀门;4—套管出口阀门;5—套管进口阀门;6—回水控制阀门;7—去回水管网的控制阀门;8—去水罐的控制阀门

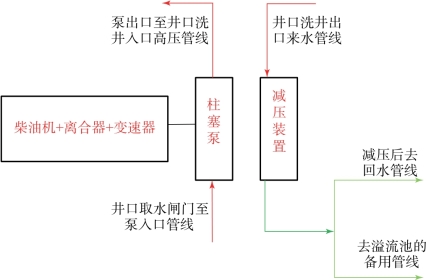

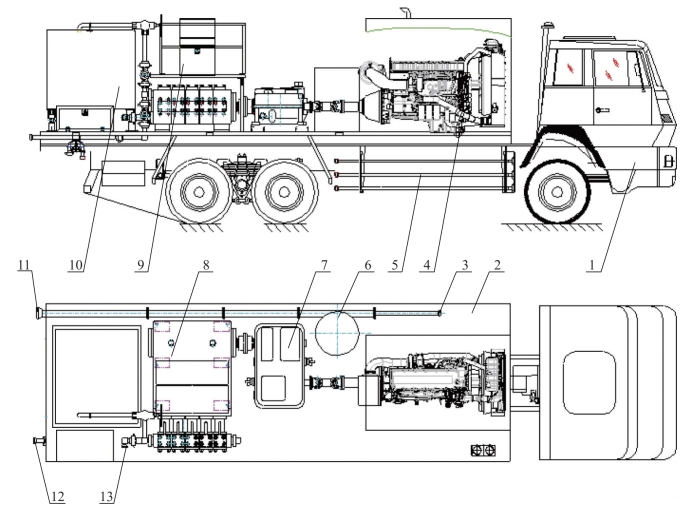

2015 年设计一台不泄压洗井车,车上集成柴油机驱动的洗井泵、减压装置、部分管汇,如图9-13 和图9-14 所示。

图9-13 第二代高压注水井不泄压洗井工艺流程

图9-14 第二代高压注水井不泄压洗井装置

1—汽车底盘;2—台板;3—减压装置进口;4—台上发动机;5—备用管线(侧防护);6—减压装置;7—变速箱;8—五缸柱塞泵;9—操作柜;10—水柜;11—减压装置出口;12—入井接口;13—高压进水接口。

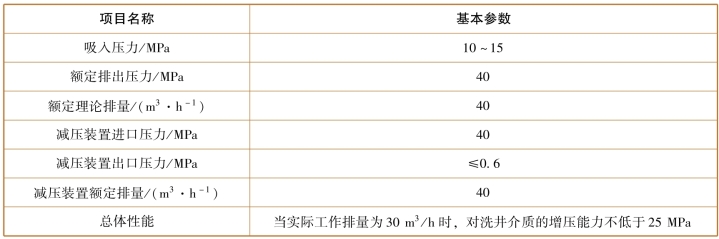

技术指标:技术参数见表9-2。

表9-2 不泄压洗井车技术参数表

现场应用效果:2016 年以来,累计实施不泄压洗井823 井次,减少溢流量69.95 万立方米,节约注水成本1 049 万元。

安全性能:由于高压注水井不泄压洗井工艺的工作环境存在高危险风险源,即井口失控,减压装置故障,出现回水系统超压穿孔。因此,在工艺上强调安全第一,设计理念为突出本质安全。

减压装置设计压力60 MPa,远远高于实际运行压力35 MPa;洗井时,在井口的洗井出口、洗井进口闸门上加装60 MPa 闸门,确保洗井时井口处于受控状态;减压装置出口安装安全阀(开启压力可调),在压力超过回水系统承受压力时,自动泄流降压,智能保护回水系统。

经过现场823 井次的应用,没有出现安全问题。

洗井排量对管壁附着物的剥离能力影响:以水在油管上行时为层流,运用流体力学计算如下:

(https://www.xing528.com)

(https://www.xing528.com)

式中,u 为管内流体截面上某一点的速度,m/s;

y 为管内流体截面上任一点距管壁的径向距离,m;

a,b,c,n 为流体常数;

τw 为管壁处的剪切应力;

μ 为流体黏度,Pa·s。

式(9-4)为管内流体截面上某一点的速度与该点和管壁径向距离的函数关系;

式(9-5)为式(9-4)的导数,其值为剪切应力;

式(9-6)为管壁处剪切应力。

将式(9-5)代入式(9-6)中,计算出管壁处剪切应力为a,也就是流体对管壁的冲刷力,该力的大小与流体流速没有关系,仅与管壁材质、光滑度、流体密度、流体中固体物含量及粒径等参数有关。

洗井排量对脏物携带能力的影响:运用液体力学推导出一定直径颗粒上返时所需的最小的油管内水上行速度函数关系。

式中,u 为流速,m/s;

d 直径(颗粒),m;

ρs 为固体颗粒密度,kg/m3;

ρ 为流体密度,kg/m3;

g 为重力加速度。

应用式(9-7)计算,洗井排量为15 m3/h、20 m3/h、25 m3/h、30 m3/h 时携带的砂粒的最大直径分别是1.81 mm、2.42 mm、3.02 mm、3.62 mm。理论计算表明,携带的砂粒的最大直径与洗井排量正相关。

地层砂的粒径分布主要范围为0.45~0.9 mm,因此,15~20 m3/h 的排量已经可以满足生产需要。

单井洗井前后环空水质评价:洗井前环空水平均悬浮物浓度为45.2 mg/L,洗井后环空水平均悬浮物浓度为5.6 mg/L。洗井前环空水平均总铁浓度为5.1 mg/L,洗井后环空水平均总铁浓度为0.9 mg/L。洗井后环空水水质与来水水质一致。

对油层的伤害评价:随机抽取21 口实施不泄压的水井进行分析。洗井前平均油压为28.1 MPa,平均日注64 m3,洗井后平均油压为28.0 MPa,平均日注66 m3。结论是,不泄压洗井不会伤害油层,不会影响注水能力。

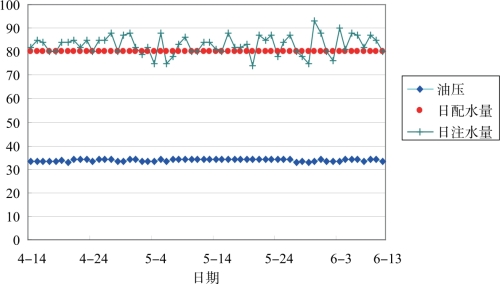

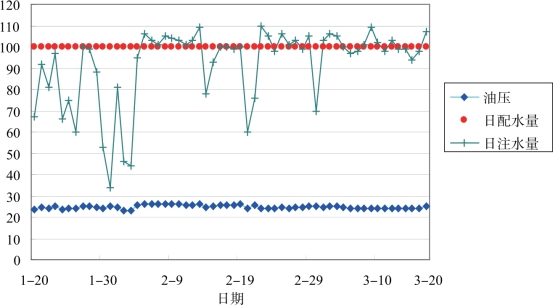

图9-15 和图9-16 分别是W51-9、P7-124 井洗井前和洗井后一个月的生产曲线。从曲线可以看出,洗井后注水压力与洗井前的基本一致,日注水量略显增加。

图9-15 W51-9 井生产曲线图

图9-16 P7-124 井生产曲线图

4.经济效益分析

(1)相对于常规关井泄压洗井工艺的经济优势

增注井平均注水单耗11.08(kW·h)/m3,电价0.786 元/(kW·h)。高压注水井采用不泄压洗井工艺洗井,以避免放溢流量850 m3 计算,节约电费7 402 元。

污水处理以单价为0.6 元/m3,避免放溢流量850 m3 计算,节约污水处理费用510 元。

高压注水井不泄压洗井工艺每实施一井次,创经济效益7 912 元。

(2)相对于不洗井的经济优势

长期不洗井,不动管柱是井况恶化的根本原因。井况恶化最常见的症状是油管腐蚀、结垢;井况恶化严重的症状是油管丝脱扣、油管穿孔;井况恶化最严重的症状是套管丝扣渗、套管本体穿孔或渗漏、套管升高短节渗漏。以上任何一种症状,处理费用少则6 万元,多则20 万~30 万元。

创新点:注水井必须要通过洗井来保护井筒,高压注水井常规洗井工艺需要关井泄压后才能洗井,关井泄压造成注水浪费,影响注水时率,影响注水开发。高压注水井不泄压洗井工艺很好地解决了上述生产难题。

高压注水井不泄压洗井工艺已申请国家专利,专利号为CN20184148Y。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。