钻模的种类较多,按其在加工过程中的位置状况可分为五类,即固定式钻模、移动式钻模、翻转式钻模、盖板式钻模和回转式钻模;按其自动化的程度不同,可分为手动的、机动的和自动的三类。

1.固定式钻模

固定式钻模使用时被固定在机床上不动,用它加工出的零件精度较高,故应用很广。当钻孔直径大于10mm时,因切削扭矩大,必须用T形槽螺钉将钻模夹紧在机床工作台上,因此这类夹具上设有专供夹压的凸缘或凸边。

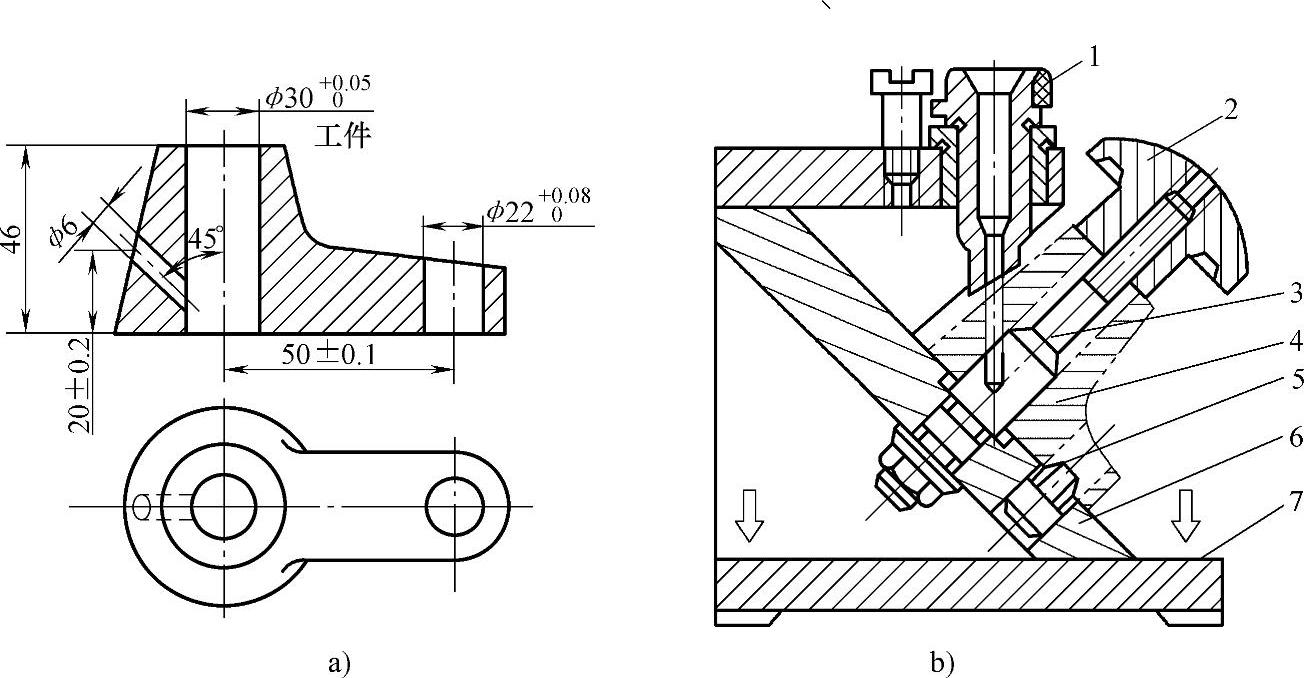

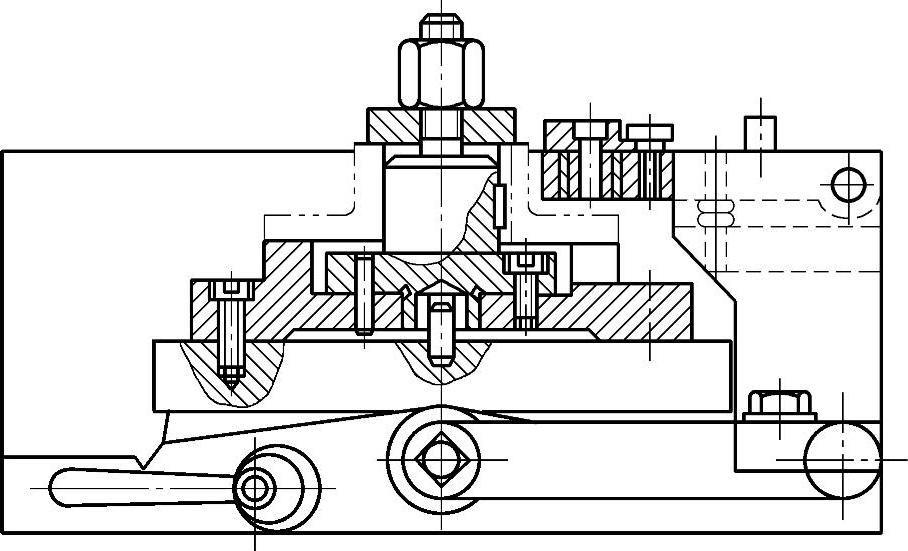

图11-16b所示为钻图11-16a中ϕ6mm斜孔用的固定式钻模结构。这个钻模的夹具体7底部留有可供固定的部位,如图中箭头所示。工件4上底面及两孔为定位基准,夹具上则以平面支承板6、圆柱心轴3和削边销5为定位元件。为便于工件的快速装卸,采用了快速夹紧螺母2,并采用下端伸长且成斜面形状的特殊快换钻套1来保证钻头在锥面上良好地起钻和正确引导。

图11-16 固定式钻床夹具

a)工件 b)钻床夹具 1—特殊钻套 2—夹紧螺母 3—圆柱心轴 4—工件 5—削边销 6—支承板 7—夹具体

固定式钻模适合在立钻或台钻上钻孔,也适合在摇臂钻床上钻铰同一方向的孔系,目前以手动夹紧和气动夹紧用得最多。

在立钻上有时也用固定式钻模加工同一方向的孔系,但必须在机床主轴上加一个专用的多轴头才行。

组合机床或生产线中的专用钻床大量使用固定式钻模,且为了适应自动化或半自动化生产的要求,多用气动或液压夹紧工件。

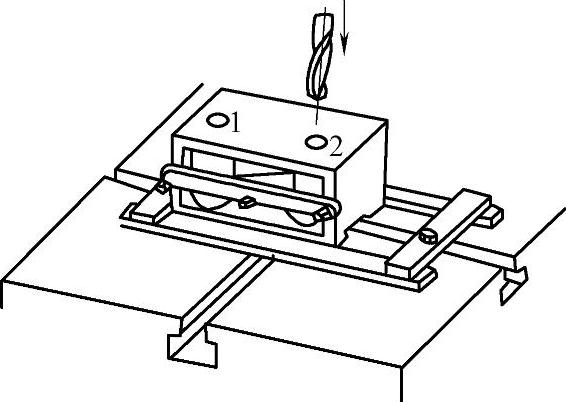

2.移动式钻模

移动式钻模主要用于在单轴立式钻床上钻削同一表面上的多个孔,如图11-17所示。夹具在两导板中移动,当移至右端靠紧定位板时钻孔1,夹具移至左端与定位板靠紧时钻孔2。这样既可缩短钻头对准钻套的时间,同时导轨还能承受钻孔时的转矩。

3.翻转式钻模

对于在几个方向上都要加工孔的工件,为了减少装夹次数,提高各孔之间的位置精度,可采用翻转式钻模。

图11-18所示为工件在互相垂直的两个面上钻孔时所用的翻转式钻模。这种钻模不是固定在工作台上,而是根据待加工孔的分布位置将夹具翻转,所以夹具连同工件的重量不能太重,一般限于8~10kg。翻转式钻模多在立钻或台钻上使用,主要适用于加工小型工件上有多个不同方向的孔。在中小批量生产中,有时也用翻转式钻模在摇臂钻床上对某些中等尺寸的零件进行钻孔,不过劳动强度较大。

图11-17 移动式钻模

(https://www.xing528.com)

(https://www.xing528.com)

图11-18 翻转式钻模

1—钻模板 2—夹具体 3—定位心轴 4—拆卸板

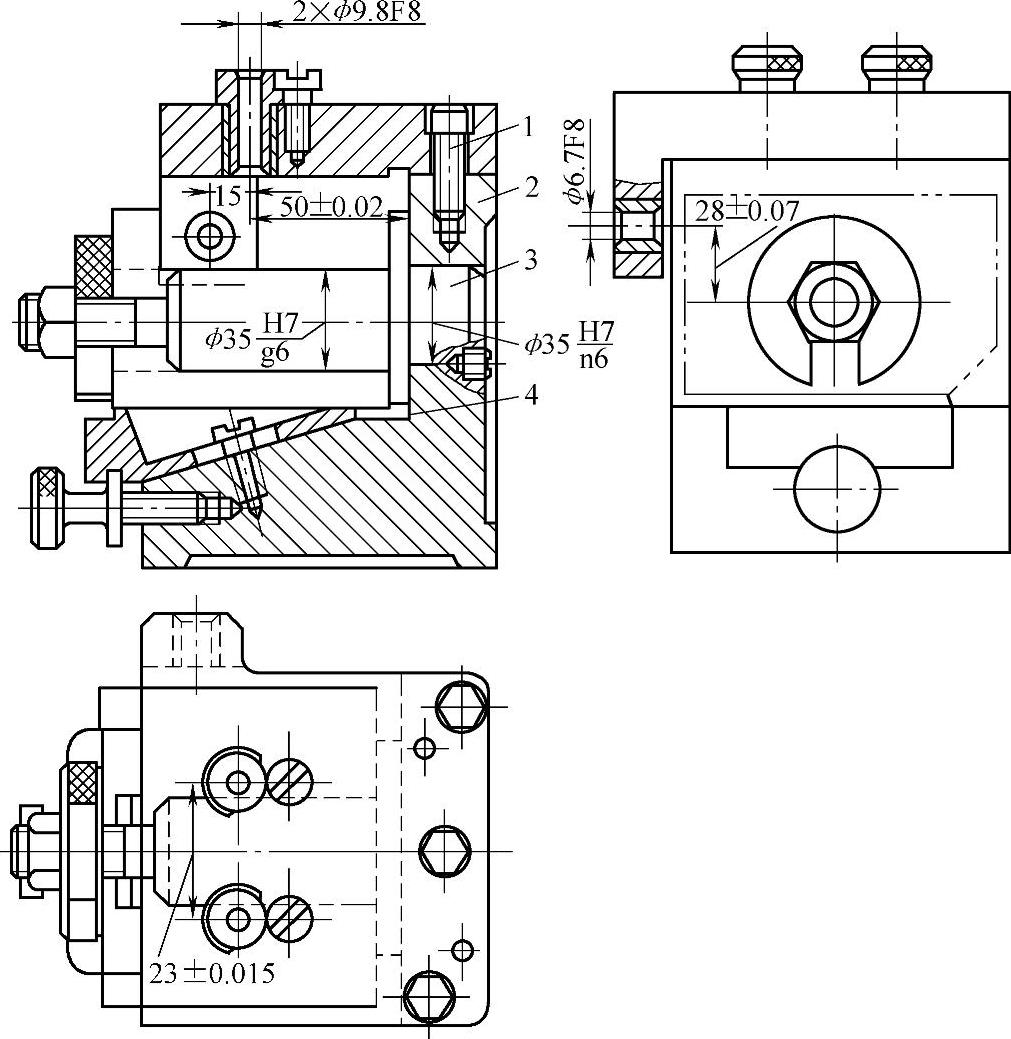

4.盖板式钻模

盖板式钻床夹具没有夹具体,供定位用的定位元件和夹紧机构全部安装在钻模板上。使用时,钻模像盖子一样盖在工件上。用这种钻模加工孔系时,可以得到较高的位置精度。图11-19所示为在工件上加工小孔的盖板式钻模。其主体是钻模板1,利用定位销2和两个摇动压块3组成的V形槽对中夹紧机构可实现工件的定位和夹紧。

图11-19 盖板式钻模

1—钻模板 2—定位销 3—摇动压块

盖板式钻床夹具结构简单,清除切屑方便,常用于在摇臂钻床上加工机体或有基准面的箱体,但每次从工件上装卸比较费事,所以只适用于在体积大而笨重的工件(如内燃机的气缸体、缸盖,机床的各种箱体等)上钻孔。

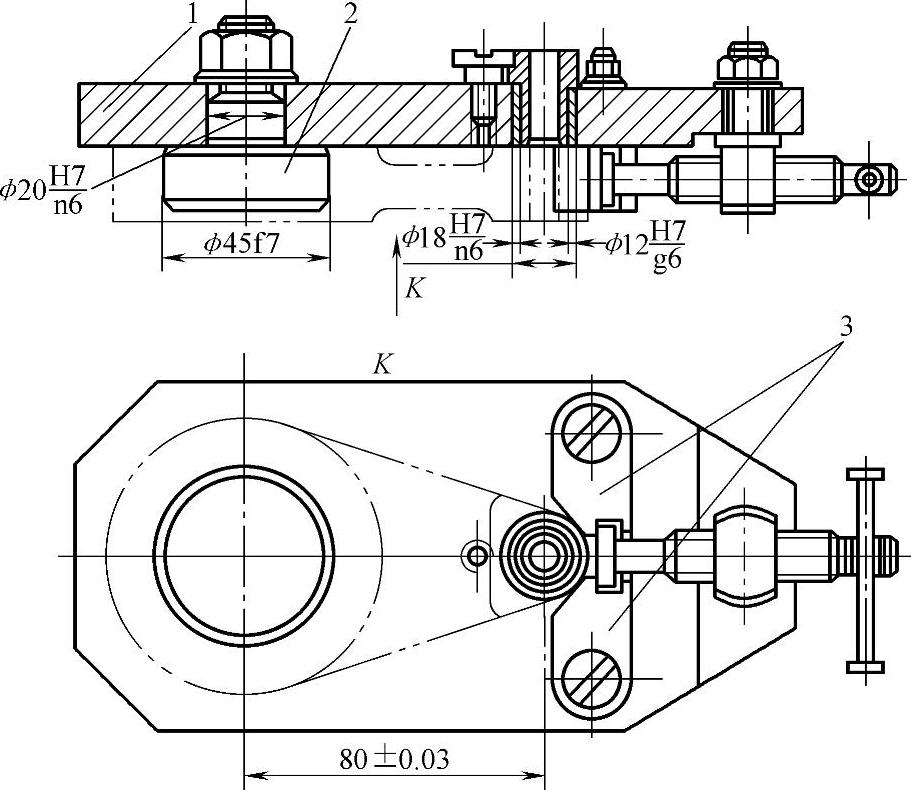

5.回转式钻模

回转式钻模主要用来加工分布在工件同一圆周面上的孔,或加工分布在工件上几个不同表面上的孔。根据工件的大小、钻模的尺寸或工件的加工精度,回转式钻模可酌情安排在立钻、台钻或摇臂钻床上使用。回转式钻模的结构形式有水平轴、立轴及倾斜轴三种类型,生产上以水平轴和立轴的回转式钻模使用较多。

图11-20所示为在凸缘上加工同心圆周上小孔的立轴回转式钻模。图中下部为标准回转台,上部为工作夹具。它通过中心销在回转台上定位,然后用螺钉固定,采用铰链式模板加工。

6.钻模的调整

钻模的调整是指钻模在机床上安装时的调整,即调整机床、夹具、刀具三者之间的正确位置,保证零件加工部位不产生偏移。由于钻模的形式不同,使用的机床不一样,因此钻模在机床上安装时的调整方法也不相同。

图11-20 立轴回转式钻模

钻模主要靠导向元件(钻套)来调整机床、夹具及刀具的位置。在摇臂钻床上使用的夹具,一般加工孔的数目较多,应将夹具安装夹紧在工作台上,靠移动摇臂使刀具对准各导向钻套的位置。

在立钻上使用的夹具,当钻孔直径较小、孔数较多时,一般不固定夹具,靠夹具体底座在工作台上的滑移来对正刀具和导向钻套的位置;当只钻一个直径较大的孔时,应事先把刀具和导向钻套的位置对准,然后将钻模紧固在钻床的工作台上,这样在加工一批零件时可不再调整钻模。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。