刮刀是刮削加工的主要刀具,其刃磨及热处理质量直接影响到后续刮削加工的质量,而且平面刮刀与曲面刮刀的刃磨方法有着各自不同的特点。

1.平面刮刀的刃磨

刮削不同精度要求的表面,其所使用的刮刀也不同。不同的刮刀,其刃磨的方法也是不同的。总的说来,平面刮刀的刃磨分为三个阶段进行,即粗、细、精磨。

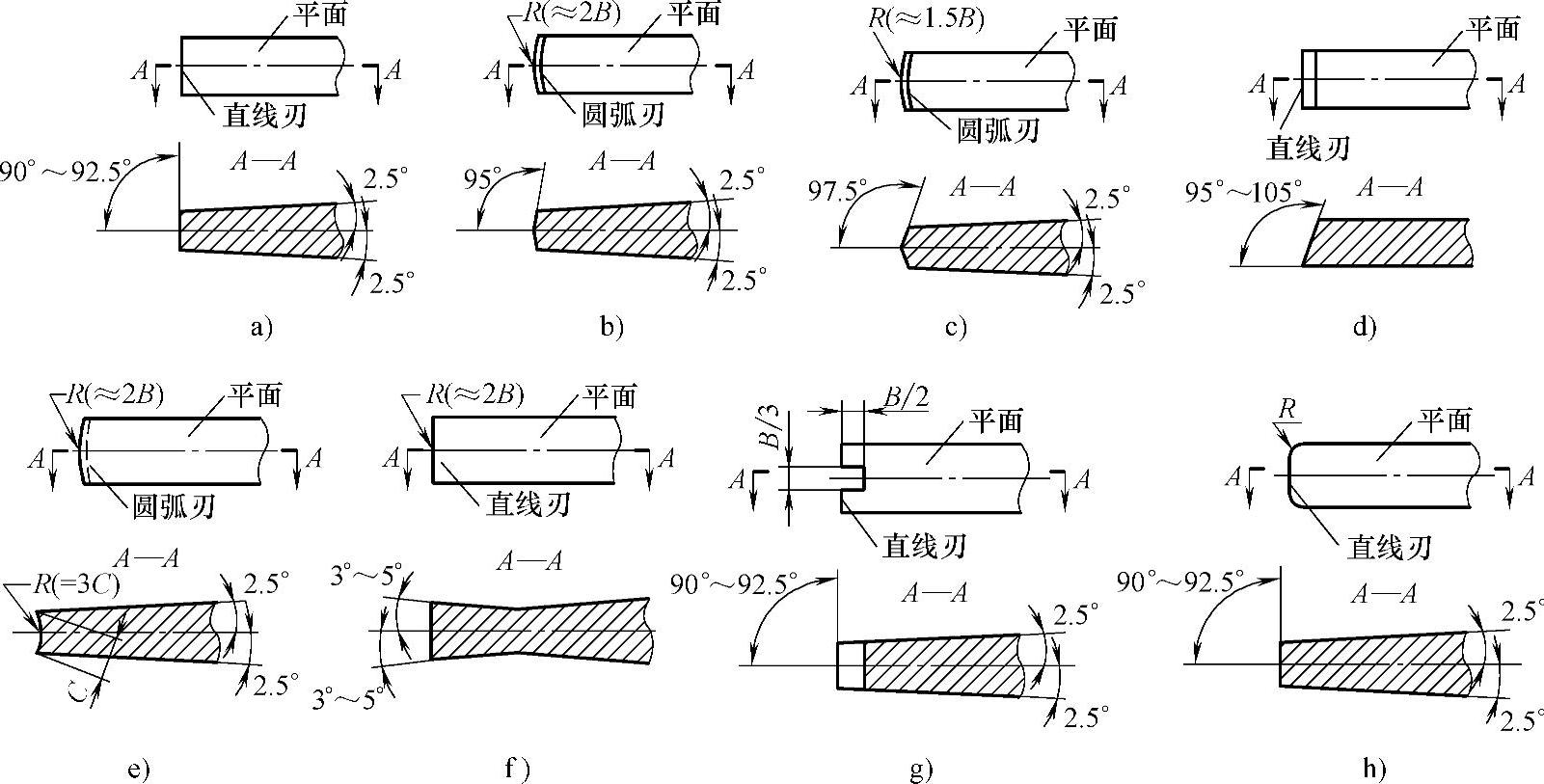

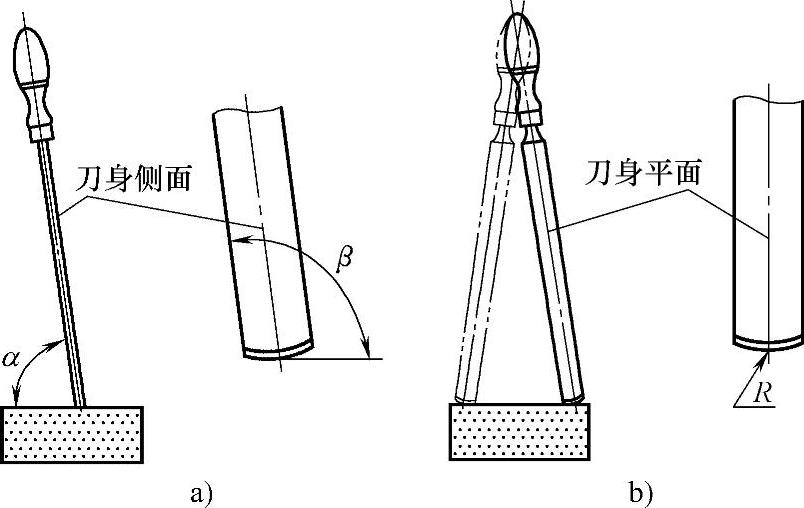

(1)平面刮刀的刃口形状及几何角度 平面刮刀根据刮削工艺的要求,主要分为粗刮刀、细刮刀和精刮刀三种。另外,还有四种用于特殊加工需要的平面刮刀,其顶端角度、刃口形状都不相同。

其中:粗刮刀的楔角β为90°~92.5°,上、下刀面前角γ0均为2.5°,刀口为上、下两条直线刃,如图8-6a所示;细刮刀的楔角β为95°左右,上、下刀面前角γ0均为2.5°,刀口为上、下两条圆弧刃,刀刃圆弧半径R≈2B(B为刀头宽度),如图8-6b所示;精刮刀的楔角β为98°左右,上、下刀面前角γ0均为2.5°,刀口为上、下两条圆弧刃,刀刃圆弧半径要比细刮刀小些,刀刃圆弧半径R≈1.5B,如图8-6c所示;斜口刮刀用于粗刮韧性材料,刮刀的楔角β为95°~105°,刀口为一条直线刃,如图8-6d所示;凹圆口刮刀用于刮削黏性较大的金属,如铅、铝、轴承合金等,锋利好用,排屑方便,如图8-6e所示;燕尾口刮刀刀口材料为高速钢和硬质合金,主要用于刮削较硬的金属,如图8-6f所示;豁口刮刀专门用于刮削花纹,豁口为锻制成形,如图8-6g所示;当刀口为直线刃时,可以对刀口两端直角处进行倒圆处理,这样在刮削时不易划伤工件表面,如图8-6h所示。

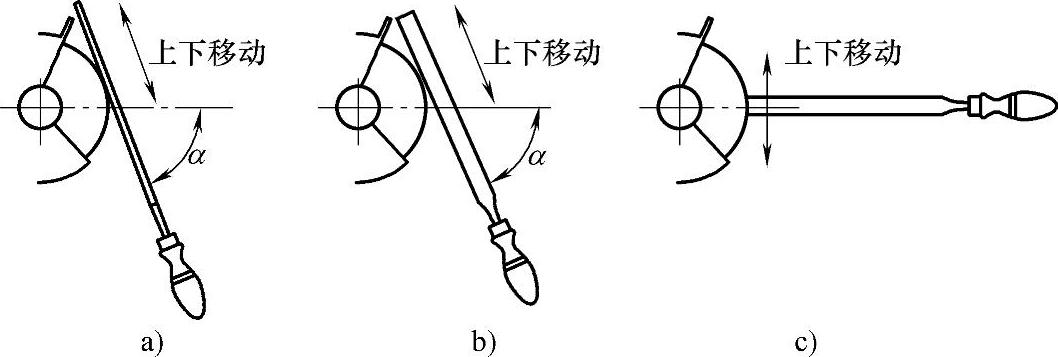

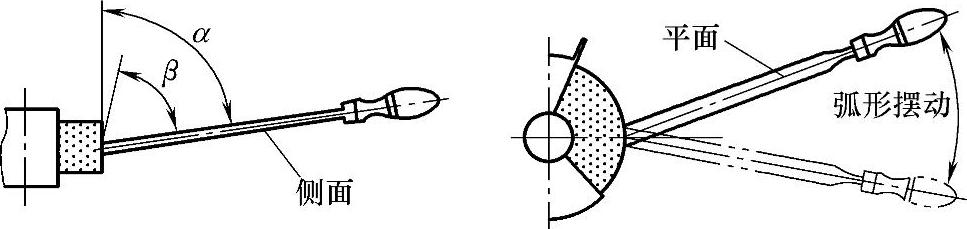

(2)平面刮刀的粗磨 粗磨是平面刮刀刃磨的第一个阶段,可在砂轮机上完成。刃磨前要将砂轮轮缘面修磨平整,刃磨时要注意经常蘸水冷却,以防止淬火部分退火。平面刮刀的粗磨大体可分为以下三个步骤:

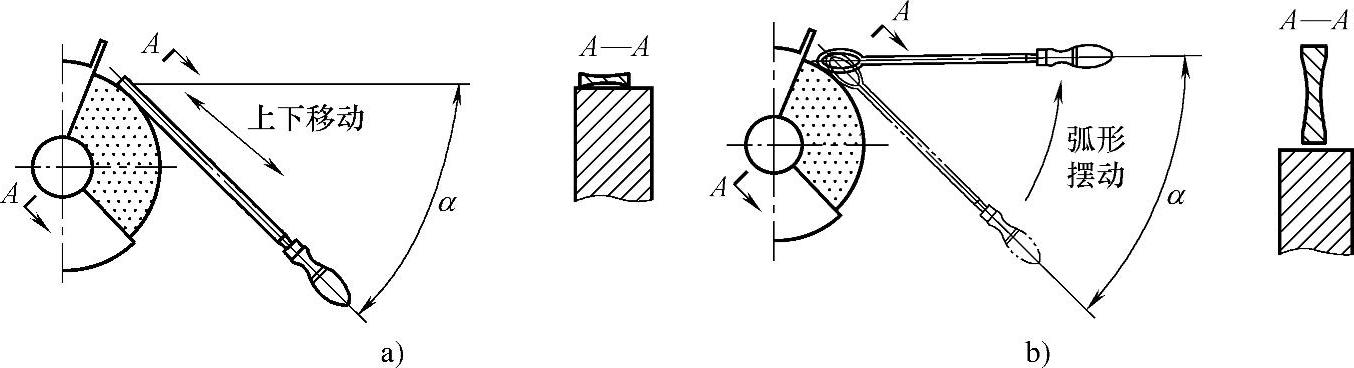

1)粗磨刀体两平面。粗磨刀体两平面的方法如图8-7a所示,其目的是要达到两平面平整和刀头厚度t的要求。刃磨时,将刮刀的平面贴在砂轮的轮缘面并相对于水平面倾斜一定角度α(60°左右),再上下移动进行刃磨。

2)粗磨刀体两侧面。粗磨刀体两侧面的方法如图8-7b所示,其目的是要达到两侧面基本平整和刀体宽度B的要求。刃磨时,将刮刀的侧面贴在砂轮的轮缘面并相对于水平面倾斜一定角度α(60°左右),再上下移动进行刃磨。

图8-6 平面刮刀的几何角度

a)粗刮刀 b)细刮刀 c)精刮刀 d)斜口刮刀 e)凹圆口刮刀 f)燕尾口刮刀 g)豁口刮刀 h)圆角刮刀

图8-7 平面刮刀的粗磨

a)粗磨刀体两平面 b)粗磨刀体两侧面 c)粗磨刀体顶端面

3)粗磨刀体顶端面。粗磨刀体顶端面的方法如图8-7c所示,其目的是基本磨平顶端面。刃磨时,将刮刀的顶端面贴在砂轮的轮缘面上并平行于水平面,再上下移动进行刃磨。

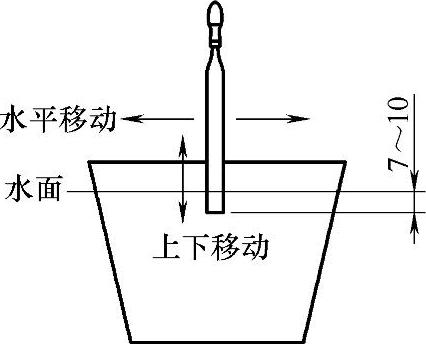

图8-8 平面刮刀的热处理

(3)平面刮刀的热处理 粗磨好的平面刮刀要进行热处理。刮刀的热处理包括淬火和回火两个过程,通过热处理操作要使刮刀淬火部分的硬度达到60HRC以上。操作时,应将粗磨好的平面刮刀放在炉火中缓慢加热到780~800℃(呈樱红色),加热长度为25mm左右,取出后迅速放入冷水(或质量分数为10%的盐水)中冷却,浸入深度为7~10mm,刮刀在水中可作较大幅度(80mm左右)缓慢地水平移动以及小幅度(5mm左右)的上下移动,这样可防止淬火部分的界限太过明显,如图8-8所示。当刮刀露出水面部分呈黑色时,即由水中取出并观察浸入水中部分的颜色变化,当颜色变为白色时,应迅速将刮刀的整个刀体浸入水中冷却,直到整个刀体冷却后再取出。

粗刮刀和细刮刀的淬火可在水中进行冷却,精刮刀和刮花刮刀的淬火应在油中进行冷却,这样可使淬火部分不产生裂纹,金属组织细化,且容易刃磨。

在淬火与回火操作过程中,特别要注意观察刮刀颜色的变化和对时间的把握。另外,在热处理时要防止出现过热和过烧等现象。

(4)平面刮刀的细磨 平面刮刀的细磨是热处理淬硬后在细砂轮上进行的,其目的是使刀头部分形状及楔角值基本达到要求。刃磨前,要将砂轮轮缘面修磨平整。刃磨时要经常蘸水冷却,以防止淬火部分退火。

1)刀头部分平面和刀身侧面的刃磨。刀头部分平面和刀身侧面的刃磨方法与粗磨时相同。

2)顶端面刀刃的刃磨。顶端面刀刃的刃磨方法按粗刮刀和细、精刮刀分为两种情况:

①粗刮刀的刃磨。由于粗刮刀顶端面的两条刀刃是直线形状,楔角β为90°~92.5°,因此刃磨时刀身要作上下移动,而且刀身中心线要始终垂直于砂轮轮缘面,如图8-9所示。

图8-9 粗刮刀顶端面直线刃的细磨

②细、精刮刀的刃磨。由于细、精刮刀顶端面的两条刀刃是圆弧形状(圆弧半径R分别为1.5B和2B),且楔角β分别为95°左右和98°左右(参见图8-6b、c),因此刃磨时首先要使刀身平面相对于砂轮轮缘面侧偏一定角度(即细、精刮刀的楔角β值)。刃磨时还要使刀柄作圆弧摆动,以磨出圆弧刀刃,摆动幅度要根据圆弧半径R值的大小来确定,如图8-10所示。

图8-10 细、精刮刀顶端面圆弧刃的细磨

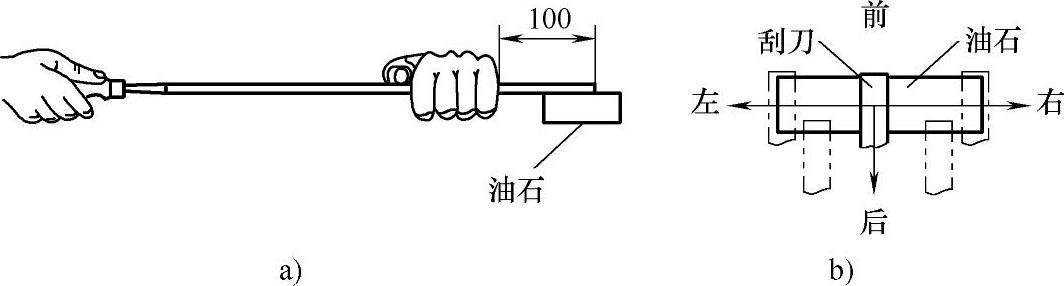

(5)平面刮刀的精磨 刮刀的精磨主要是在油石和天然磨刀石上进行,操作时要在油石上加适量全损耗系统用油润滑。精磨时的油石和天然磨刀石一般要各准备两块,其中一块专门用于刃磨平面,另外一块专门用于刃磨顶端面。刃磨时,油石表面应不断地以适量全损耗系统用油润滑,不要干磨,同时,刀身拉动的频率可快一些,而刀身左右移动的速度可缓慢一些。为了保持油石表面的平整状况,刃磨区域应均匀。每次刃磨后,应用棉纱或软布将刀刃擦干净。在油石上刃磨好后,再在天然磨刀石上作最终精磨,这样可以使刃口更加光洁、锋利,从而提高刮削质量。

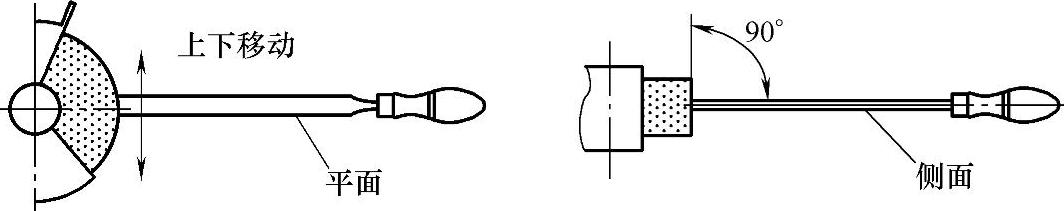

精磨主要是使刮刀的顶端面的楔角值达到要求,使刀刃更加锋利,同时使刀头部分的两平面及顶端面的表面粗糙度值Ra<0.2μm。其主要操作步骤如下:

1)精磨两平面。刃磨方法如图8-11所示,左手在前抓握刀身,离顶端面约100mm,右手在后握住刀柄,如图8-11a所示。将刮刀刀头部分平面置于油石表面进行左、右推拉,每次推拉幅度为3~4个刀身宽度,并在推拉的同时,作由前向后的移动。由于刀面前角γ0为2.5°,因此在刃磨时可稍微将刀身后部抬起一点。需注意的是,要在整个油石表面进行刃磨,以保持油石表面的平整状态,如图8-11b所示。

图8-11 精磨两平面

a)刮刀握法 b)推拉方法

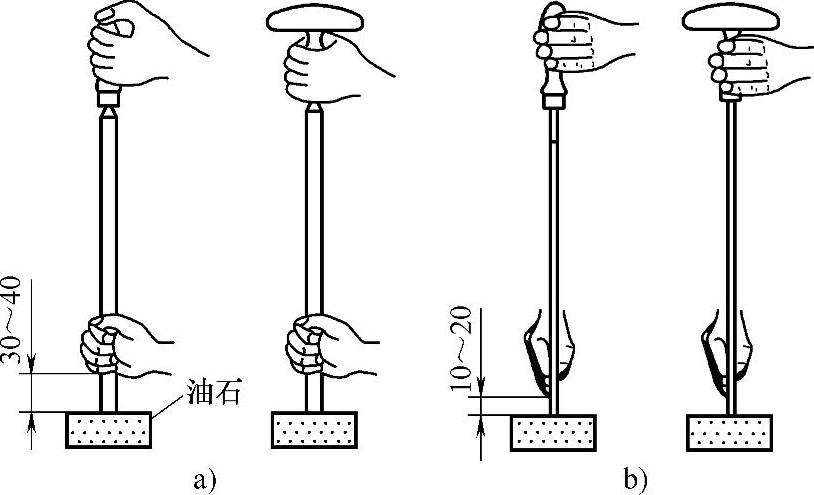

2)精磨顶端面。精磨顶端面握持方法如图8-12所示。其中,图8-12a所示是抓握法,即左手抓握刀柄,右手掌心面向刀身平面抓握,离顶端面30~40mm,采用抓握法可进行大力量刃磨;图8-12b所示为捏握法,即左手大拇指与另外四指捏住柄部或刀身上部两侧面,右手拇指与食指、中指、无名指相对捏住刀身两平面,离顶端面10~20mm。

图8-12 精磨顶端面握持方法(https://www.xing528.com)

a)抓握法 b)捏握法

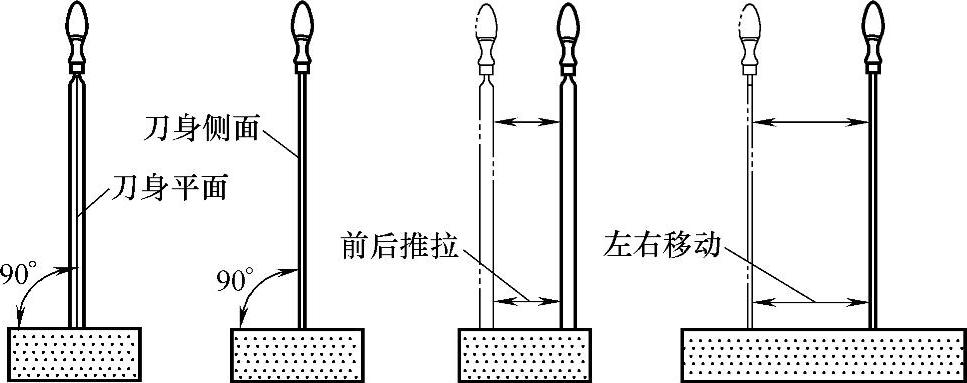

图8-13所示为精磨粗刮刀顶端面示意图。由于粗刮刀的楔角β为90°~93°,上下两条刀刃为直线形,因此在刃磨时要使刀身的平面中心线和侧面中心线与油石表面基本保持垂直。需注意的是,左、右手要作同步推拉和移动,这样就可以磨出所需要的直线形刀刃。

图8-13 精磨粗刮刀顶端面方法

图8-14所示为精磨细、精刮刀顶端面示意图。由于细刮刀和精刮刀的楔角比较大,因此在刃磨时要使刀身平面稍微倾斜于油石表面(倾斜角度α),以磨出所需要的楔角值β,如图8-14a所示。由于细刮刀和精刮刀的切削刃为圆弧形,因此在刃磨时还要使刀身顶端面作圆弧摆动。需注意的是,左手只作移动而不作同步推拉,这样就可以磨出所需要的刀刃的圆弧半径(R),如图8-14b所示。

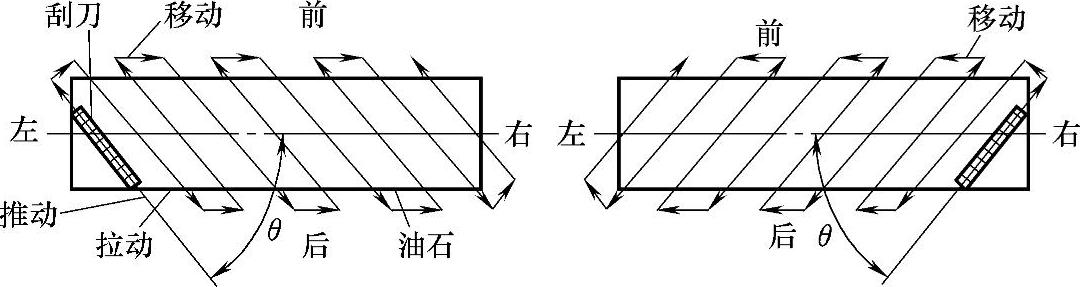

3)刃磨动作轨迹。刃磨动作轨迹如图8-15所示。在油石表面进行的刃磨动作分为前后方向的推动和拉动(简称推拉动作)以及左右方向的移动。推拉动作时的刃磨轨迹要与油石表面中心线相交成45°左右的夹角θ,移动是一个推拉动作完成后从油石表面的左端向右端的每次纵向位移。当移动至油石表面的右端时,可再从右端变换90°磨向左端,这样可以基本磨到油石的整个表面,以保持油石表面的平整状态。刃磨动作轨迹一般不要固定一处,要防止把油石表面磨成沟槽状,也不要只在油石表面的中间部分刃磨,这样会将油石表面磨成中凹状而不利于刮刀顶端平面的刃磨。

图8-14 精磨细、精刮刀顶端面方法

a)倾斜刀身平面刃磨楔角 b)摆动刀身刃磨圆弧刀刃

图8-15 刃磨动作轨迹

2.曲面刮刀的刃磨

与平面刮刀一样,曲面刮刀的刃磨也分粗磨、细磨及精磨三个阶段,且不同种类的曲面刮刀其刃磨方法也有所不同。

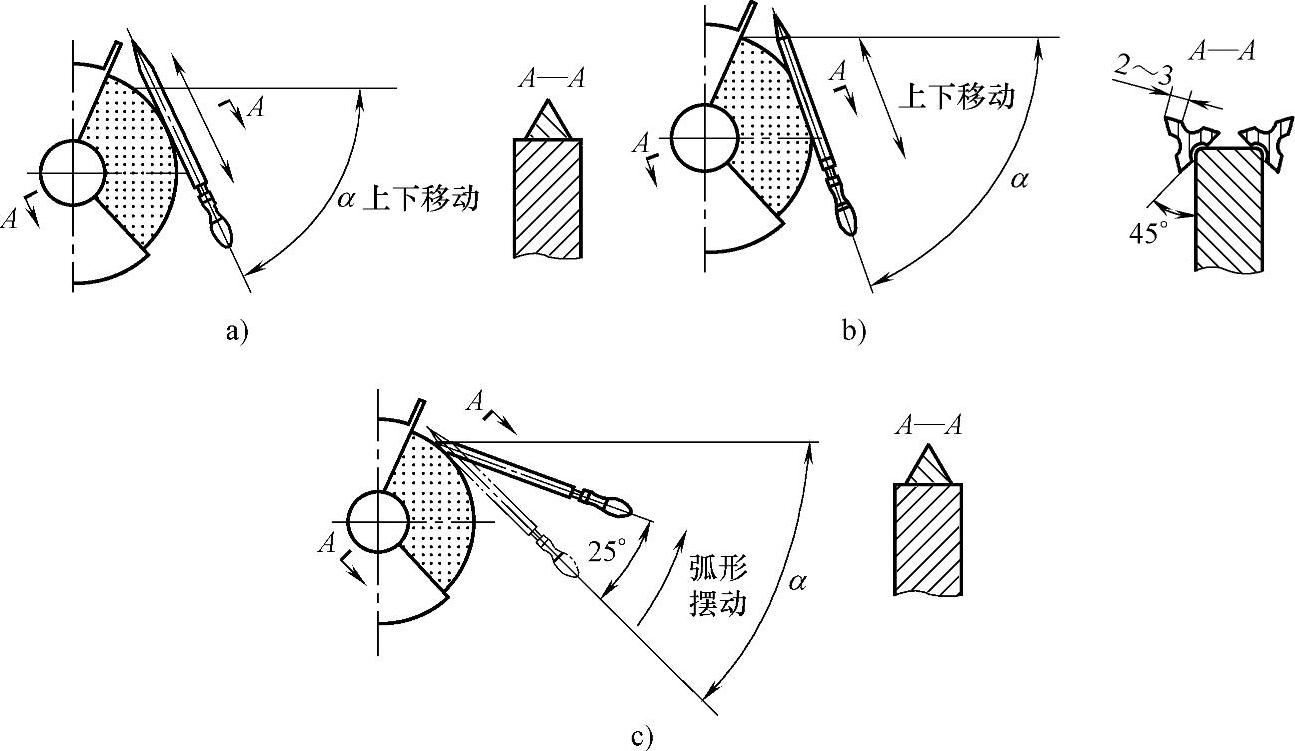

(1)三角刮刀的刃磨 三角刮刀的粗磨、细磨及精磨三个阶段主要操作要点有以下几个方面:

1)粗磨。锻制的刀坯和改制三角锉刀的粗磨在砂轮上进行。首先基本磨平刀身的三个平面,然后磨出刀身平面上的凹槽,最后粗磨出刀头的三个圆弧面。

图8-16a所示为粗磨刀身的三个平面的方法,即右手握刀柄,左手按在刀身中部,刀柄相对于水平面倾斜角度α为75°左右并接触砂轮轮缘面,上下移动磨出刀身平面。刃磨时注意三个平面要等宽。

图8-16 三角刮刀的粗磨

a)粗磨刀身的三个平面 b)粗磨刀身凹槽面 c)粗磨刀头圆弧面

图8-16b所示为粗磨刀身的三个凹槽的方法,即右手握刀柄,左手按在刀身中部,将刀身平面对着砂轮角(与砂轮侧面成45°左右的夹角)并相对于水平面倾斜角度α为75°左右上下移动磨出凹槽。注意要留出2~3mm刀刃边。

图8-16c所示为粗磨刀头的三个圆弧面的方法,即右手握刀柄,左手按在刀身头部,刀柄相对于水平面的角度α成45°左右接触砂轮轮缘面,自下而上地弧形摆动刀柄,摆动幅度为25°左右。

2)热处理。粗磨好的三角刮刀也要进行热处理,其热处理方法与平面刮刀相同。

3)细磨。三角刮刀的细磨主要在细砂轮上进行。刃磨前要将砂轮轮缘面修磨平整。细磨的方法与粗磨的方法相同。在刃磨刀头部分时,要注意经常蘸水冷却,以防止淬火部分退火。

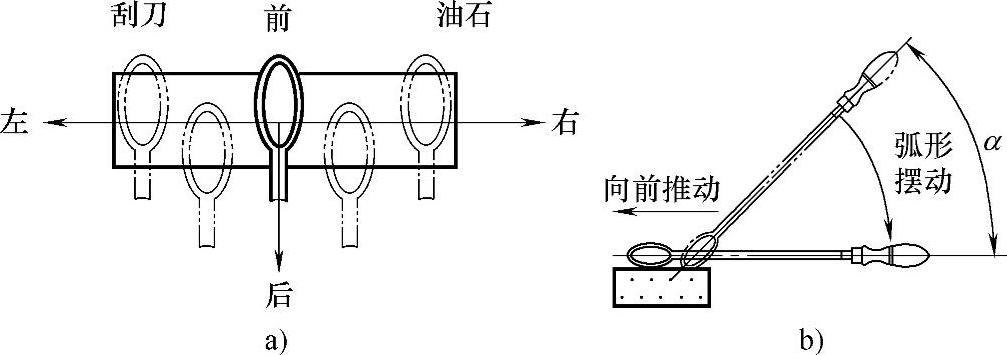

4)精磨。三角刮刀的精磨主要是在油石和天然磨刀石上进行。操作时要在油石上加适量全损耗系统用油润滑。精磨方法如图8-17所示,即右手握刀柄,左手轻轻地按在刀身头部,首先相对于油石表面上抬刀柄角度α为30°左右,然后一边作刀柄由上而下的弧形摆动,同时一边作向前推动,这样就可以磨出圆弧刀刃。在油石表面的刃磨动作轨迹与刃磨平面刮刀基本相同。通过精磨要使刀头圆弧面的表面粗糙度值Ra达到<0.2μm。

图8-17 三角刮刀的精磨

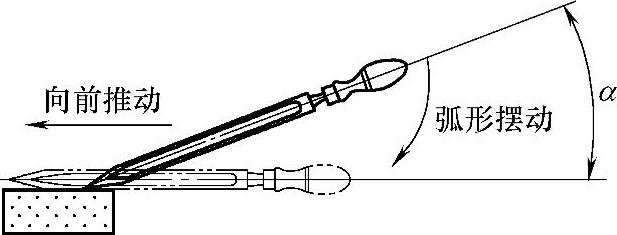

(2)蛇头刮刀的刃磨 蛇头刮刀的粗磨、细磨及精磨三个阶段的操作要点主要有以下几个方面:

1)粗磨。将锻造好的刀坯在砂轮上进行粗磨。首先粗磨刀头平面(见图8-18a),方法是右手握刀柄,左手按在刀身头部,相对于水平面倾斜角度α为45°~75°接触砂轮轮缘面,上下移动刃磨出刀头平面。然后刃磨出刀头侧面,方法是先将刀柄相对于水平面倾斜角度α为45°左右,刀头的侧面接触砂轮轮缘面后刀柄自下而上地作圆弧摆动至水平位置,逐段磨出圆弧形刀刃,如图8-18b所示。注意刃磨时刀头平面要始终垂直于砂轮轮缘面,且刀头两侧圆弧形刀刃要基本对称。

图8-18 蛇头刮刀的粗磨

a)粗磨刀头平面 b)粗磨刀头侧面

2)热处理。蛇头刮刀的热处理与平面刮刀的热处理方法相同。

3)细磨。蛇头刮刀的细磨主要在细砂轮上进行。刃磨的前要将砂轮轮缘面修磨平整。细磨的方法与粗磨的方法相同。在刃磨刀头部分时,要注意经常蘸水冷却,以防止淬火部分退火。

4)精磨。蛇头刮刀的精磨主要是在油石和天然磨刀石上进行。操作时要在油石上加适量全损耗系统用油润滑。首先应精磨刀头平面,精磨刀头平面的方法与精磨平面刮刀刀头平面相同,如图8-19a所示。完成刀头平面的精磨后,便可精磨刀头圆弧面。精磨刀头圆弧面的方法如图8-19b所示,即右手握刀柄,左手轻轻地按在刀身头部,首先相对于油石表面上抬刀柄角度α为45°左右,然后一边作刀柄由上而下的弧形摆动,一边作向前推动,逐段磨出圆弧形刀刃。注意刀头平面要始终垂直于油石表面。在油石表面的刃磨动作轨迹与刃磨平面刮刀基本相同。

图8-19 蛇头刮刀的精磨

a)精磨刀头平面 b)精磨刀头圆弧面

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。