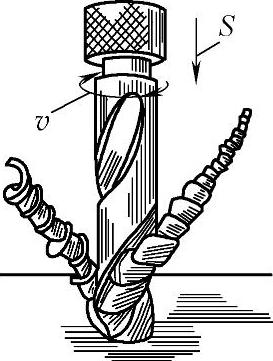

钻孔时,工件固定不动,钻头要同时完成两个运动:①切削运动(主体运动),即钻头绕轴心所作的旋转运动,也就是钻头切下切屑的运动;②进给运动(辅助运动),即钻头对着工件所作的前进直线运动,如图6-25所示。

1.钻孔的操作步骤

钻孔的操作一般可按以下步骤进行:

1)准备。钻孔前应熟悉图样,选用合适的夹具、量具、钻头和切削液,选择主轴转速和进给量。

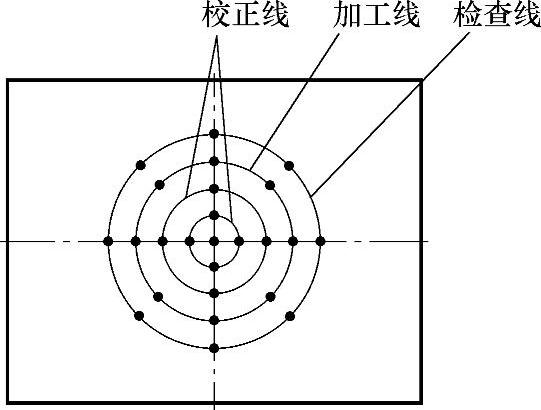

2)划线。划出孔加工线(必要时可划出校正线、检查线),并加大圆心处的样冲眼,便于钻尖定心。

图6-25 钻孔时运动分析

3)装夹。装夹并校正工件。

4)手动起钻。钻孔时,先用钻尖对准圆心处的样冲眼钻出一个小浅坑。目测检查浅坑的圆周与加工线的同心程度,若无偏移,则可继续下钻;若发生偏移,则可通过移动工作台和钻床主轴(使用摇臂钻时)来进行调整,直到找正为止。当钻至钻头直径与加工线重合时,起钻阶段完成。

5)中途钻削。起钻完成后即进入中途深度钻削,可采用手动进给或机动进给钻削。

6)收钻。当钻头将钻至要求深度或将要钻穿通孔时,要减小进给量,特别是在通孔将要钻穿时,此时若是机动进给的,一定要换成手动进给操作,这是因为当钻心刚穿过工件时,轴向阻力突然减小,由于钻床进给机构的间隙和弹性变形的突然恢复,将使钻头以很大的进给量自动切入,容易造成钻头折断、工件移位甚至提起工件等现象。用手动进给操作时,由于已注意减小了进给量,使轴向阻力较小,就可避免发生此类现象。

2.钻孔操作要点

钻孔操作过程中,应注意以下操作要点:

(1)划线 钻孔前,必须按孔的位置和尺寸要求划出孔位的十字中心线,并打上中心样冲眼(位置要准,样冲眼直径要尽量小),按照孔的直径要求划出孔的加工线。对于直径比较大的或孔的位置尺寸要求比较高的,还应该划出一至多个直径大小不等且小于加工线的校正线或一个直径大于加工线的检查线,然后在十字中心线与三线(校正线、加工线、检查线)的交点上打上样冲眼。当钻孔直径大于15mm时,样冲眼点数应适当增加,如图6-26所示。

图6-26 划线钻孔方法

(2)工件装夹 钻孔操作时,要根据工件的不同形状和钻孔直径的大小等采用不同的装夹定位和夹紧方法,以保证钻孔的质量和安全。常用的基本装夹方法如下:

1)用机用平口钳装夹平整的工件。装夹时,工件底部应垫上平行垫铁,校正工件表面使其与钻头轴线垂直。钻通孔时,平行垫铁应空出钻孔部位或垫上木垫,以免钻到钳身。

2)用V形块装夹圆柱形的工件。装夹时应保证钻头轴线与工件轴心线重合。

3)用压板装夹较大的工件。对形体较大的工件且钻孔直径在10mm以上时,可采用压板装夹的方法进行钻孔。

4)用手用虎钳夹持较小的工件。对形体较小的工件且钻孔直径在6mm以下时,可采用手用虎钳夹持的方法进行钻孔。

5)用三爪自定心卡盘装夹圆柱形的工件。在对圆柱形工件的端面进行钻孔时,可采用三爪自定心卡盘装夹工件,这样装夹的定位精度比较高。

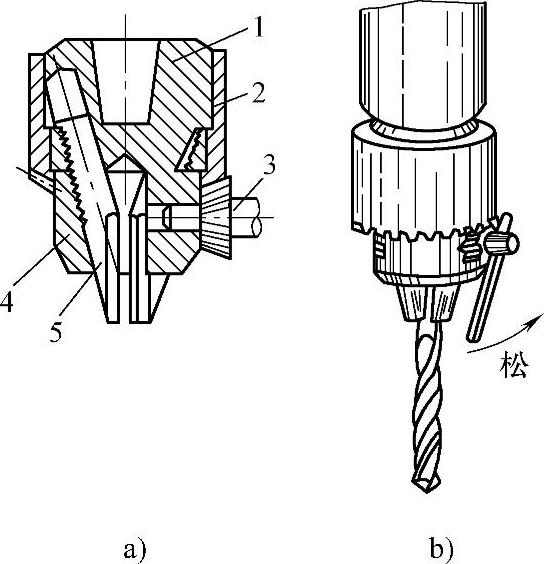

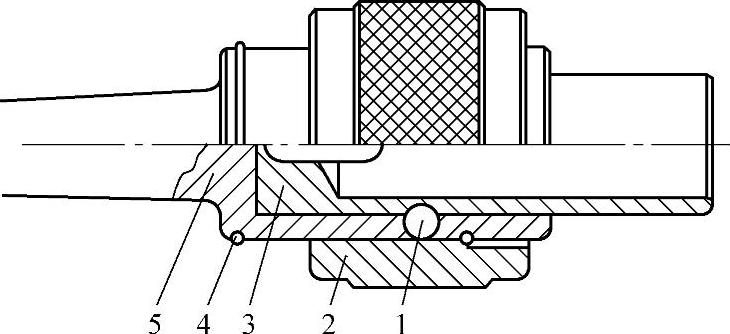

(3)钻头夹持 当钻头柄部是直柄时,可先将与钻床主轴锥孔莫氏锥度号数相同的钻夹头装进主轴体内,再将钻头装在钻夹头内。钻夹头的锥柄可直接装在钻床主轴锥孔内。钻夹头用来装夹直径在13mm以下直柄钻头。钻夹头结构如图6-27a所示。

夹持钻头时,先将钻头柄塞入钻夹头的三个卡爪5内,其夹持长度不能小于15mm;然后用钻夹头专用钥匙3旋转夹头套2,使环形螺母4带动三个卡爪沿斜面移动,使三个卡爪同时合拢,达到夹紧钻头的目的。

图6-27 直柄钻夹头

a)钻夹头结构 b)钻夹头工作情况 1—夹头体 2—夹头套 3—钥匙 4—环形螺母 5—三个卡瓜

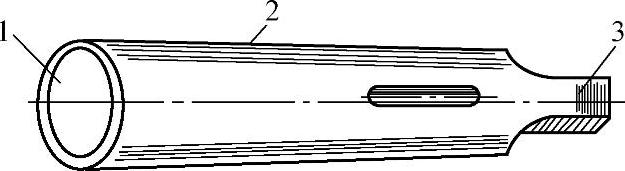

当钻头柄部是锥柄时,如果钻头锥柄莫氏锥度号数与钻床主轴锥孔莫氏锥度号数相同,则可直接将钻头锥柄装入钻床主轴锥孔内。如果钻头的锥柄莫氏锥体号数较小不能直接装到钻床主轴上时,钻头上需装一个过渡锥套,使外锥体与钻床主轴孔内锥体一致且内锥孔与钻头锥柄一致。锥套内外表面都是锥体,称为钻套,其结构如图6-28所示。

图6-28 钻套

1—内锥孔 2—外圆锥 3—扁尾

生产过程中,为提高钻孔效率,往往还使用自动退卸钻头装置,其结构如图6-29所示。在拆卸钻头时,不需要用斜铁插入主轴的半圆弧孔内敲打,只要将主轴向上轻轻提起,使装置的外套上端面碰到装在钻床主轴箱上的垫圈,这时装置中的横销就会将钻头推出。

对于同一工件上多规格的钻孔,往往需用不同的刀具(如钻头、扩孔钻、锪钻、铰刀等)经过几次更换和装夹才能完成。在这种情况下,可采用快换钻夹头来实现不停机装换钻头,以减少更换刀具的时间。快换钻夹头结构如图6-30所示。

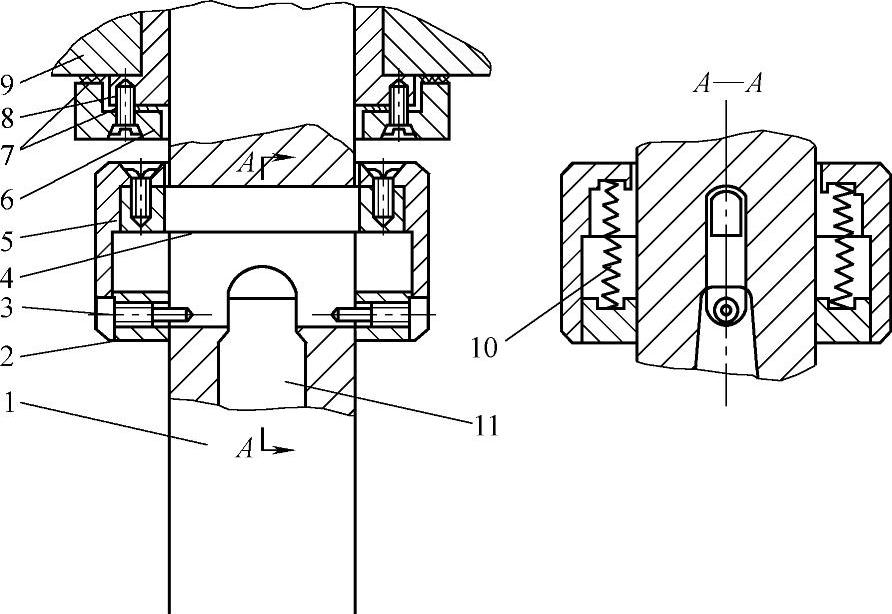

图6-29 自动退卸钻头装置

1—主轴 2—挡圈 3—螺钉销 4—横销 5—外套 6—垫圈 7—硬橡胶垫 8—导向套 9—主轴箱 10—钻头 11—弹簧

图6-30 快换钻夹头

1—钢珠 2—滑环 3—可换套 4—弹簧环 5—夹头体

更换刀具的时候,只要将滑环2向上提起,钢珠1受离心力的作用就会跑到外环下部槽中,可换套3不再受到钢珠的卡阻,便和刀具一起自动落下,这时立即用手接住,然后再把另一个装有刀具的可换套装上,放下外环,钢珠1又落入可换套筒的凹入部分,于是更换过的刀具便跟着插入主轴内的锥柄夹头体5一起转动,继续进行加工。弹簧环4用来限制外环的上、下位置。

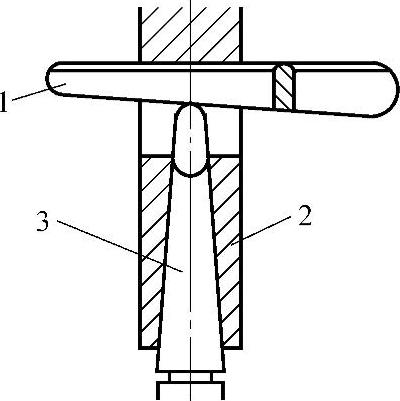

从钻床主轴锥孔中拆卸钻套或钻头时,可采用斜铁(如图6-31中所示的件1,其形状为锥形,一边半圆弧,一边方形)进行。

拆卸方法如图6-31所示。拆卸时应将斜铁半圆弧一边放在上面,否则会将钻床半圆弧孔打坏。为防止钻头掉下损坏工件或工作台,拆卸前在工件或工作台上要垫木块。

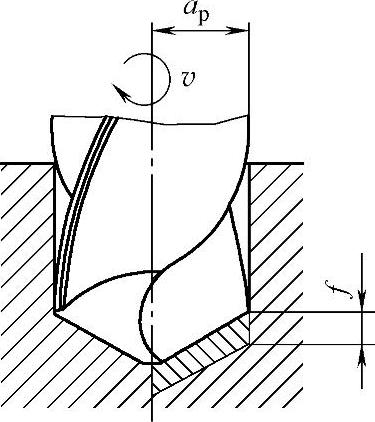

(4)钻削用量的选择 钻削用量是指钻头在钻削过程中的切削速度、进给量和背吃刀量的总称,如图6-32所示。(https://www.xing528.com)

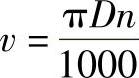

1)切削速度(v)。切削速度是指钻削时钻头切削刃上最大直径处的线速度。

图6-31 拆卸钻头

1—斜铁 2—主轴 3—钻头

图6-32 钻削用量

它可由下式计算:

式中v——切削速度(m/min);

D——钻头直径(mm);

n——主轴转速(r/min)。

2)进给量f。进给量是指钻削时主轴每转一周,钻头对工件沿主轴轴线的相对移动量,单位是mm/r。

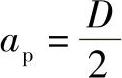

3)背吃刀量ap。背吃刀量是指已加工表面与待加工表面之间的垂直距离。

钻削时,其计算式为

4)钻床主轴转速的选择。选择时要首先确定钻头的允许切削速度v。例如,用高速钢钻头钻铸铁件时,v=14~22m/min;钻钢件时,v=16~24m/min;钻青铜或黄铜件时,v=30~60m/min。钻床主轴转速在工件材料的硬度和强度比较高时取较小值,钻头直径较小时也取较小值。当钻孔深度L>3d(d为钻孔直径)时,还应将取值乘以修正系数(0.7~0.8),然后再按照下式计算钻床主轴转速n:

5)进给量的选择。钻孔的进给量就是钻头每转动一周向下移动的距离。当孔的精度要求较高和表面粗糙度值较小时,应该取较小的进给量;当钻削小孔、深孔时,钻头细而长,强度低,刚度差,应该取更小的进给量。一般在普通钢材上钻孔,孔的深径比小于3时,ϕ10mm以下的钻头的进给量不超过0.3mm/r,ϕ20mm以下的钻头的进给量不超过0.6mm/r,ϕ30mm以下的钻头的进给量不超过0.75mm/r。

6)背吃刀量的选择。一般情况下,钻削小于ϕ20mm的孔可一次钻出;大于ϕ20mm的孔可分两次钻削,先用(0.5~0.7)D的钻头钻底孔,然后用直径为D的钻头扩大至要求的孔径。这样做的好处是可以提高钻孔质量,减小轴向力,保护机床和刀具等。

(5)钻削的操作 钻削操作时,应注意以下几点:

1)起钻定位。要在起钻阶段准确定位。

2)提钻排屑。在中途钻削阶段,当钻头钻至一定深度时,要提钻退出排屑。

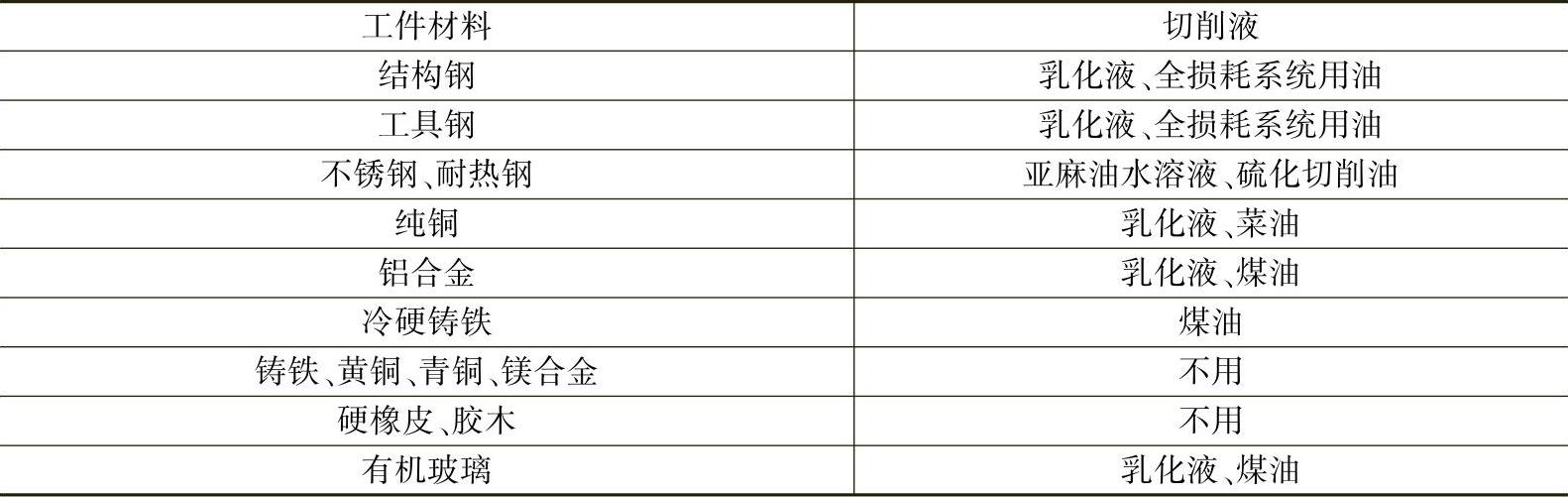

3)加注切削液。在中途钻削阶段,为了使钻头能及时散热冷却,钻孔时需要加注足够的切削液,这样可提高钻头使用寿命。钻孔常用切削液见表6-5。

表6-5 钻孔常用切削液

4)谨慎收钻。在孔即将钻透时要减小进给量或变机动进给为手动进给,这是因为在钻削过程中,工件对钻头有很大的抵抗力,使钻床的主轴箱或摇臂产生上抬的现象,这样在钻通孔时,当钻头横刃穿透工件以后,工件的抵抗力迅速下降,主轴箱或摇臂通过自重压下来,使进给量突然增加,会导致扎刀。如果出现这种情况,钻头很容易被扭断,特别是在钻大孔时,这种现象更为严重。

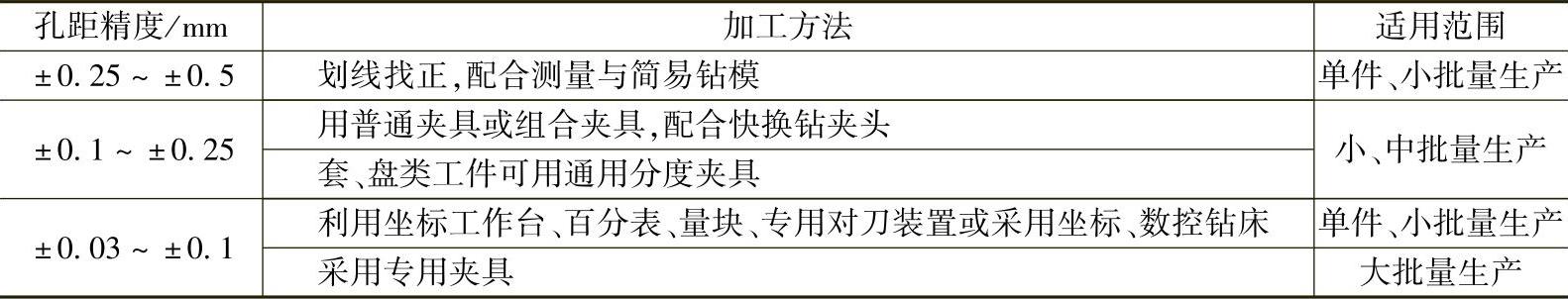

3.钻削加工方法的选择

为了保证钻削不同孔距时孔的精度,应有针对性地选择加工方法。表6-6列出了钻削不同孔距精度所用的加工方法。

表6-6 钻削不同孔距精度所用的加工方法

4.钻床操作安全规程

钻孔操作时,应注意以下安全规程:

1)工作前对所用钻床和工、卡、量具进行全面检查,确认无误后方可工作。

2)严禁戴手套操作,女生发辫应挽在帽子内,严禁用手触摸旋转的刀具,禁止用棉纱和毛巾擦拭钻床。

3)工件装夹必须牢固可靠。小件应用工具夹持,不准用手直接拿着工件钻孔;不准在旋转的刀具下翻转、卡压或测量工件;将要钻穿通孔时,必须采用手动进给并减小进给量。

4)在开机前,应检查钻夹头上是否插有钻夹头钥匙或主轴上是否插有斜铁;刀具离工件表面应有一定的安全距离,严禁将刀具接触到工件表面后再开机。

5)钻薄板时需加垫木板,钻头快要钻透工件时要轻施压力,以免折断钻头、损坏设备或发生意外事故。

6)使用自动走刀时要选好进给速度,调整好行程限位块;手动进刀时,一般按照逐渐增压和逐渐减压的原则进行,以免用力过猛造成事故。

7)钻头上绕有长铁屑时,要用铁钩清除,必要时要停车清除;粉末铁屑禁止用嘴吹,要用刷子清除。

8)精铰深孔时,拔取圆器和销棒不可用力过猛,以免手撞在刀具上。

9)使用摇臂钻时,横臂回转范围内不准有障碍物;工作前,横臂必须卡紧;横臂和工作台上不准存放物件;被加工件必须按规定卡紧,以防工件移位造成人身伤害事故和设备事故;工作结束时,应将横臂降到最低位置,使主轴箱靠近立柱,并且都要卡紧。

10)工作结束后,必须将钻床擦拭干净,切断电源,将零件堆放整齐,使工作场地保持整洁,认真做好交接班工作。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。