在生产加工中,常会遇到一些形状不规则的零件,有些不仅外形不规则,而且内部的某些表面也不规则,如各孔的中心线,既不平行,也不垂直。对这些畸形工件划线,同样需用到特殊的一些操作技法。

1.划线基准的选择方法

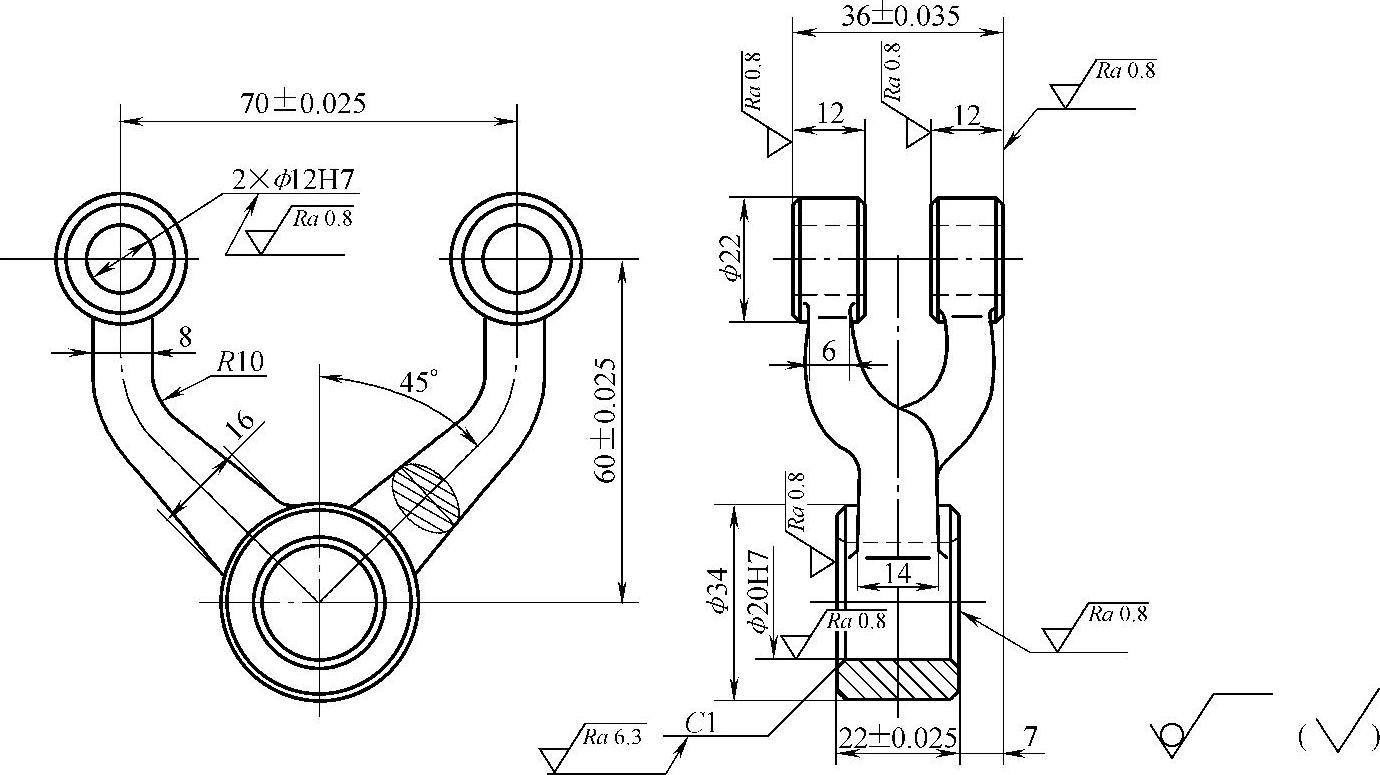

选择畸形工件的划线基准,不能根据不规则的外形,一般应选择比较重要的中心线,如孔的中心线等。如图3-76所示畸形工件,若为毛坯划线,则可选择ϕ34mm中心线作为基准。

当工件的中心线不能满足划线基准的要求时,可以在零件上比较重要的部位划参考线作为辅助基准来完成工件的划线。

2.划线时工件的安装方法

畸形工件划线时,多将其安装在某些夹具或辅具上,以便进行校正。此外,还常采取以下几种方法:

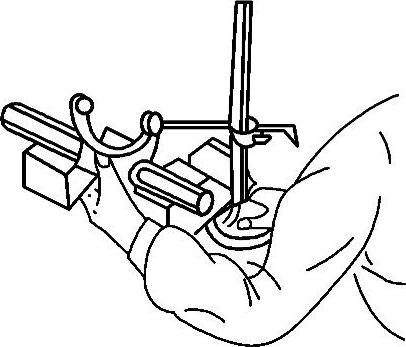

1)用心轴安装工件。若工件上的基准孔已加工出来,用心轴穿入基准孔内划线比较有利。工件装在心轴上以后,用V形铁或方箱上的V形槽作支承进行校正,便以完成其他部位的划线。如图3-76所示零件,若ϕ20H7已加工完成,可将其穿入心轴(见图3-77)作为基准,完成其他部位的划线。

图3-76 畸形工件

2)用方箱、弯板安装工件。采用这种安装方法时,首先应对工件的形状进行分析,选择可以利用的安装部位,在工件安装校正后,再完成某一个或几个部分的划线。

3)用专用夹具划线的方法。这种方法多用于中、小批量生产,单件生产中不使用。工件在专用夹具中只需按定位原理安装好,不必再行校正就可直接划线,而且既能保证划线的准确性,又能加快划线速度。

图3-77 利用心轴支承工件

3.畸形工件的划线步骤

工厂中一般单件或小批量生产的零件需经过划线再加工,大批量生产的零件多数不用划线加工的方法,而是将工件安装到各种专用夹具中直接进行加工,有时只是用划线的方法检查毛坯的外形和各部分的几何位置。

给畸形工件划线时,一般不能一次全部划出,而是划线与加工交替进行。其步骤是:(https://www.xing528.com)

1)毛坯划线,即在毛坯上划出可利用的基准面和基准孔,划后按线进行加工。

2)二次划线。利用加工出的基准面或基准孔作为划线基准进行二次划线,按二次划线加工出某些部位。

3)三次或四次划线。对于形状极为复杂的畸形工件,两次划线往往不够,还需进行三次、四次或更多次划线。多次划线时,为了保证工件的加工质量,必须注意做到基准统一。

4.畸形工件的划线操作实例

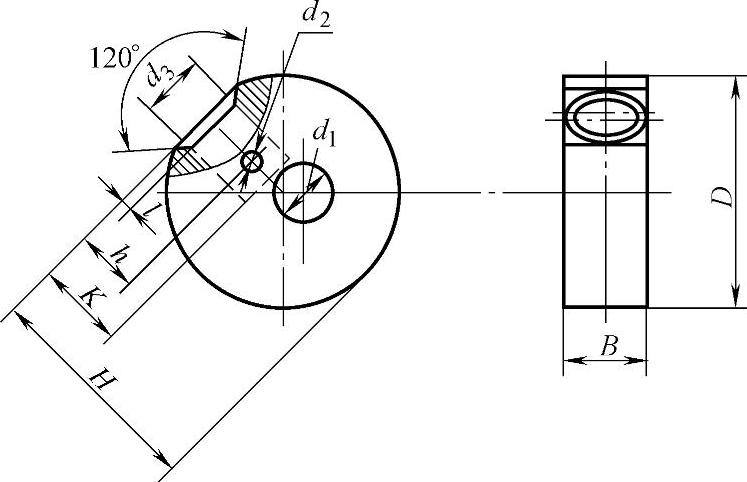

图3-78所示为手柄偏心轮。由图可以看出,其外圆D和尺寸B都已加工完毕。其各孔位置的划线操作步骤与方法如下:

图3-78 手柄偏心轮

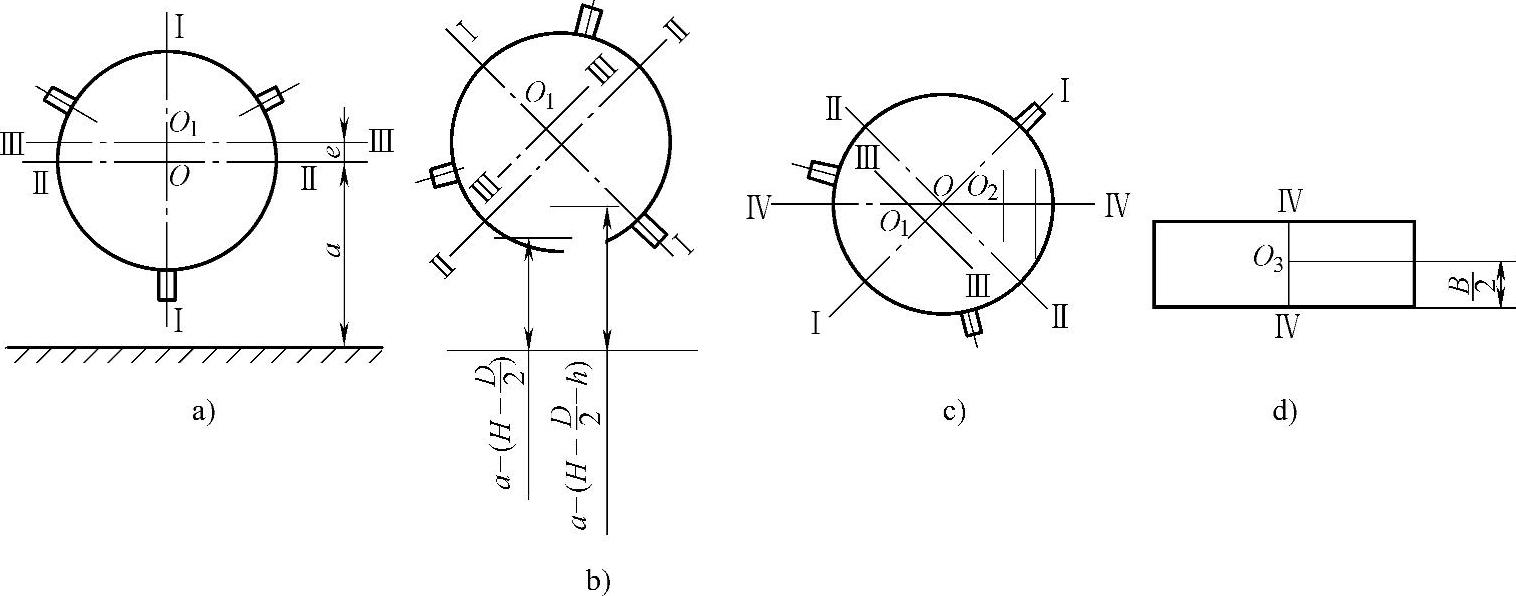

1)把偏心轮装夹在分度头的三爪卡盘上,找正后,用高度游标卡尺以分度头的中心高在工件上划一直线Ⅰ—Ⅰ(见图3-79a);摇动分度头使其旋转90°(手柄摇过10转),划一直线Ⅱ—Ⅱ得到工件两条几何中心(见图3-79a)。以分度头中心高加上偏心距e为高,用高度游标卡尺划一直线Ⅲ—Ⅲ,与直线Ⅰ—Ⅰ交于O1点(见图3-79a),O1即为工件的回转中心。

图3-79 分度头划线

a)找正后划基准线 b)、c)、d)划孔线 a—中心高 e—偏心距

2)摇动分度头,使其旋转45°(手柄摇过5转),用高度尺以分度头中心高减去(H-D/2)为高,划一直线(参考线),再以分度头中心高减去(H-D/2-h)为高,划一直线(见图3-79b)。

3)摇动分度头手柄10转,使其旋转90°后,用高度尺以分度头的中心高过O点划一条直线Ⅳ—Ⅳ,与上面所划的一条直线交于O2,并在圆盘的侧面划出Ⅳ—Ⅳ的延长线(见图3-79c)。

4)把工件从分度头上取下,放在平板上,用高度游标卡尺以工件实际厚度B的一半为高,在圆盘周围划线,与Ⅳ—Ⅳ的延长线相交于O3点(见图3-79d)。

5)用样冲在O1、O2、O3点分别打一样冲眼。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。