找正和借料是划线中常用到的操作手段,其主要目的是充分保证工件的划线质量,并在保证质量的前提下,充分利用、合理使用原材料,从而降低成本,提高生产率。

所谓找正,是指利用划线工具(划针盘、直角尺等)使工件的待加工表面相对基准面处于合适位置的操作过程。对于毛坯工件,在划线前一般都要进行找正。

当零件毛坯材料在形状、尺寸和位置上的误差缺陷用找正后的划线方法不能补救时,就要用借料的方法来解决。所谓借料,就是通过若干次的试划线和调整,使各个加工面的加工余量合理分配,互相借用,从而保证各个加工表面都有足够的加工余量,且误差和缺陷可在加工后排除的方法。

应该指出的是,划线时找正和借料这两项工作是密切结合进行的。因此,找正和借料必须相互兼顾,使各方面都满足要求。

1.找正

划线过程中,通过对工件找正,可以达到以下目的:当工件毛坯上有不加工表面时,通过找正后再划线能使加工表面和不加工表面之间的尺寸得到均匀合理的分布;当工件毛坯上没有不加工表面时,对加工表面自身位置找正后再划线,能使各加工表面的加工余量得到均匀合理的分配。

根据所加工工件结构、形状的不同,找正的方法也有所不同,但主要应遵循以下原则:

1)为了保证不加工面与加工面间各点的距离相同(一般称壁厚均匀),应将不加工面用划针盘找平(当不加工面为水平面时),或把不加工面用直角尺找垂直(当不加工面为垂直面时)后,再进行后续加工面的划线。

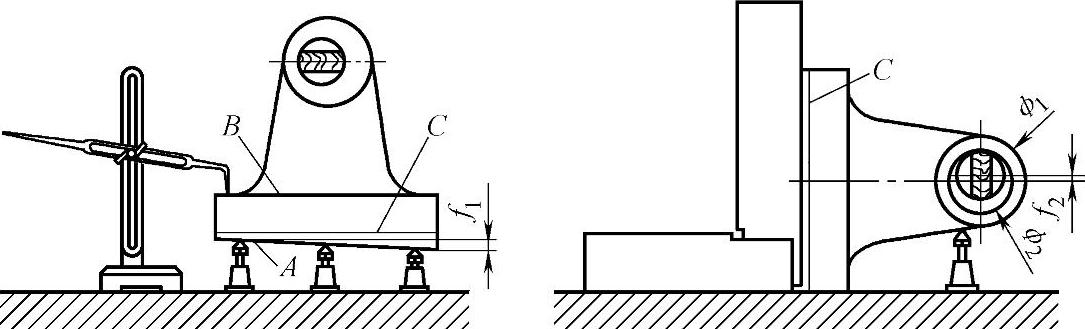

图3-43所示为轴承座毛坯划线找正的实例。该轴承座毛坯底面A和上面B不平行,误差为f1;内孔和外圆不同心,误差为f2。由于底面A和上面B不平行,造成底部尺寸不正,故在划轴承座底面加工线时,应先用划针盘将上面(不加工的面)B找正成水平位置,然后划出底面加工线C,以使底部的厚度尺寸大小一致。在划内孔加工线之前,应先以外圆(不加工的面)ϕ1为找正依据,用单脚规找出其圆心,然后以此圆心为基准划出内孔的加工线ϕ2。

图3-43 轴承座的找正划线

2)如果有几个不加工表面,应将面积最大的不加工表面找正,并兼顾其他不加工表面,使各处壁厚尽量薄厚均匀且孔与轮毂或凸台尽量同心。(https://www.xing528.com)

3)当没有不加工平面时,要以欲加工孔毛坯面和凸台外形来找正。对于有很多孔的箱体,要兼顾各孔毛坯和凸台,使各孔均有加工余量且尽量与凸台同心。

4)对有装配关系的非加工部位,应优先将其作为找正基准,以保证工件的装配质量。

2.借料

要做好借料划线,首先要知道待划毛坯材料的误差程度,确定需要借料的方向和大小,这样才能提高划线效率。如果毛坯材料误差超出许可范围,就无法利用借料来补救了。

划线时,有时因为原材料的尺寸限制需要利用借料,通过合理调整划线位置来完成,或因原材料存在局部缺陷,需要利用借料,通过合理调整划线位置来完成划线。因此,在实际生产中,要灵活地运用借料来解决实际问题。

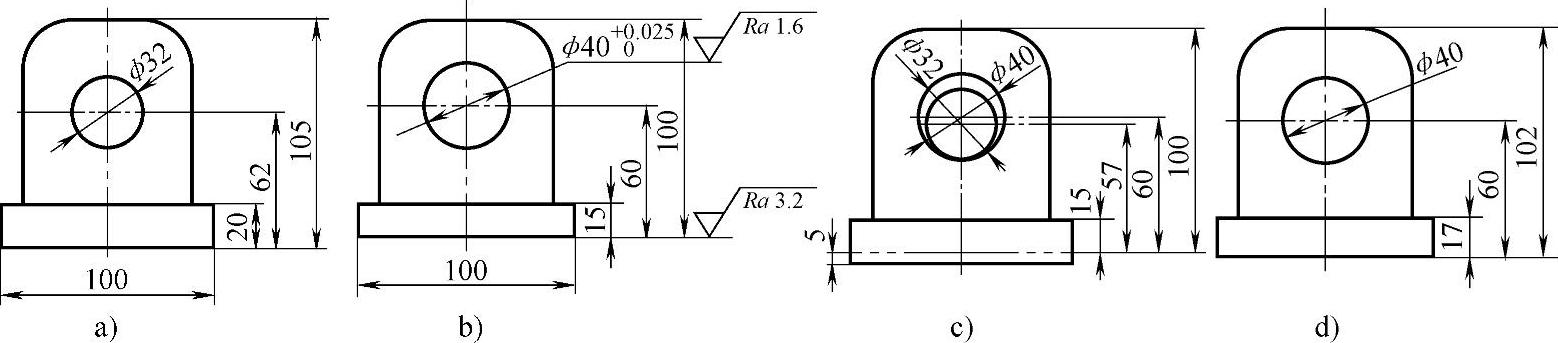

如图3-44所示为一支架借料划线实例,其中,需要加工的部位是ϕ40mm孔和底面两处。

图3-44 借料划线实例

a)毛坯的实际尺寸 b)支架的图样 c)不借料划线 d)借料划线

由于铸造缺陷,ϕ32mm孔的中心高向下偏移,如果按图样以此中心高直接进行划线,则当底面划出5mm加工线后,ϕ32mm孔的中心高将相应降低5mm,即从62mm降到57mm,这样就比ϕ40mm孔的中心高60mm降低了60mm-57mm=3mm。这时,ϕ40mm孔的单边最小加工余量为(40-32)mm/2-3mm=1mm。由于ϕ40mm孔的单边加工余量仅为1mm,故可能导致孔加工不出来,使毛坯报废,如图3-44c所示。

为了不使毛坯报废,就要采取借料划线的方法进行补救,而要想为保证ϕ40mm孔的中心高不变,而且又有比较充足的单边加工余量,就只能向支架底面借料。由图知底面的加工余量为5mm,如果向支架底面借料2mm,则ϕ40mm孔的单边加工余量可达到3mm,这样就使孔有比较充足的加工余量,而且支架底面还有3mm的加工余量,因此能够满足加工要求。由于向支架底面借料2mm,会导致支架总高增加2mm(变为102mm),但因为顶部表面不加工,且无装配关系,因此不会影响其使用性能,如图3-44d所示。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。