海水中存在着大量硫酸盐和氯化物,海岸工程和近海工程受到海水的侵害,结构的耐久性会降低。海水对混凝土结构的腐蚀有物理作用和化学作用。物理作用包括反复干湿循环作用的盐晶压力,海浪对混凝土的冲刷等;化学作用主要是海水中的硫酸盐和氯盐等化学物质对混凝土的侵蚀。

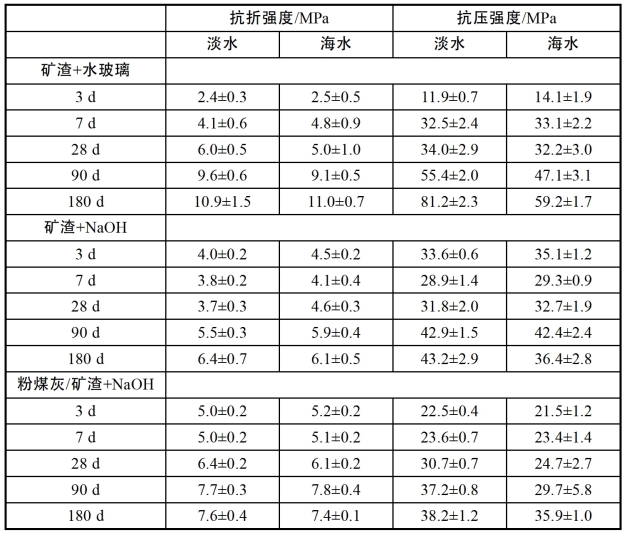

碱激发水泥砂浆中所用的胶凝组分、激发剂的品种等都会影响其抗海水侵蚀性。在海水溶液中浸泡一定龄期后,水玻璃激发矿渣砂浆内出现石膏,而NaOH激发矿渣砂浆中同时产生石膏和钙矾石,对海水的腐蚀更为敏感。当掺入粉煤灰后,NaOH激发矿渣砂浆中的水化产物主要有水化硅酸钙和水滑石,将试样浸入海水溶液中,没有发现新的产物,也没有检测到石膏或钙矾石的存在,表9-5为各砂浆试样浸泡到海水和淡水中一定龄期后的强度变化情况。水玻璃激发矿渣砂浆和NaOH激发矿渣/粉煤灰砂浆浸入海水中后的强度值没有明显的变化,只有水玻璃激发的矿渣砂浆浸入到海水中90天和180天、NaOH激发矿渣砂浆浸入海水中180天时抗压强度有少量的降低。总体而言,碱激发水泥砂浆的耐海水侵蚀性比较好。

表9-5 砂浆试样浸入海水中后的强度变化[23]

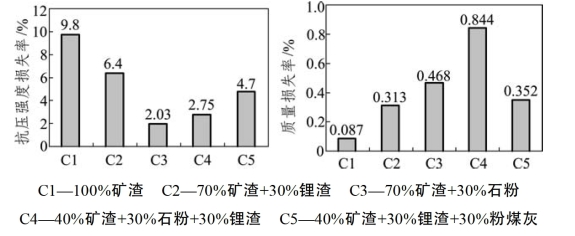

图9-23为碱矿渣混凝土中单独或复合掺入粉煤灰、锂渣和石粉后的耐海水腐蚀试验结果。不同的工业废渣复合制备的碱激发混凝土在海水中浸泡一年后,没有明显的腐蚀迹象,质量不但没有下降,反而有所增加。掺入粉煤灰、锂渣和石粉后,碱激发混凝土的强度损失率下降,抗腐蚀能力提高。碱激发混凝土的耐海水腐蚀性好,可考虑用于有海水腐蚀的工程。

(https://www.xing528.com)

(https://www.xing528.com)

图9-23 碱激发混凝土经人工海水腐蚀一年后的试验结果[7]

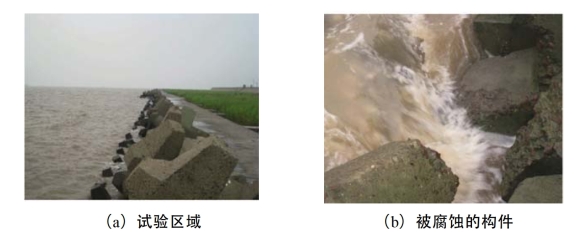

Kukko等[25]也发现,在海水中浸泡12个月后,碱矿渣混凝土的抗压强度得到提高,内部钢筋未出现锈蚀(16mm的保护层厚度),即碱矿渣混凝土具有优异的耐海水腐蚀性,这在实际工程中也得到了印证。Zhang等[26-28]研究了碱激发矿渣/偏高岭土胶结材料的抗海水腐蚀性能。为了降低干缩,防止开裂,在其中掺入聚丙烯纤维和MgO型膨胀剂,并将其应用于海上混凝土结构的保护层,如图9-24所示。在碱激发矿渣/偏高岭土混合物中,开口孔径平均<15nm,小于普通硅酸盐水泥中的平均开口孔尺寸,致密的结构使得海水难以侵入到构件内部;同时,其中的水化产物——无定形硅铝酸盐,在海水或空气中是稳定的。因此,碱激发聚合物对混凝土结构提供了持续稳定的保护,表现出良好的抗腐蚀性和耐久性。

图9-24 碱激发矿渣/偏高岭土聚合物用于海工混凝土构件保护层[27]

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。