1.任务分解

根据三角螺纹轴图6-1所示。

1)确定工件毛坯

工件毛坯为45钢,规格为ϕ50mm×110mm。

2)确定装夹方式

通过图样分析,工件以右断面和中心线为基准设计,毛坯有足够的长度用于装夹,为了减少装夹次数,可用一夹一顶的方式。

3)确定加工尺寸

螺纹加工前的尺寸一般根据经验公式计算。

每刀进格数可参照表6-3。螺纹大径一般应车得比基本尺寸小0.20~0.4mm(约0.1P),保证车好螺纹后牙顶处有0.125P的宽度(P是螺纹的螺距)。

4)确定工艺卡流程

配料→车削端面和钻中心孔→粗车ϕ45mm、ϕ35mm、ϕ27mm外圆→半精车ϕ45mm、ϕ35mm、ϕ27mm外圆→精车ϕ45mm、ϕ35mm、ϕ27mm外圆→切槽→车螺纹M27×2→切断,保证总长→检验入库。

5)确定车刀

90°硬质合金右偏刀1把、45°硬质合金车刀1把、高速钢切槽刀1把、外三角螺纹车刀1把、切断刀1把。

2.工艺流程

1)配料

(1)检查材料、直径和长度是否符合要求。

(2)检查车床的各个手柄是否复位。

(3)开启电源开关。

(4)装夹毛坯。

(5)安装45°、90°硬质合金右偏刀、螺纹车刀、切槽刀。

2)车端面和钻中心孔

(1)起动车床,转速调到800r/min左右,自动走刀量为0.15mm/r。

(2)用45°车刀车端面,采用手动进给,直到端面车平为止。

(3)停车。

(4)把ϕ2.5mm的A型中心钻装入车床尾座的套筒内。

(5)移动尾座,使中心钻距零件约10mm,锁紧尾座。

(6)起动车床。

(7)摇动尾座的手柄钻中心孔,深度为5mm。

(8)把尾座移回车床尾部,停车。

3)粗车ϕ45mm、ϕ35mm、ϕ27mm外圆(https://www.xing528.com)

(1)起动车床。

(2)使用90°右偏刀粗车。

(3)摇动大滑板使90°右偏刀到工件的端面处。

(4)摇动中滑板使90°右偏刀刚好车削到工件表面,大滑板、中滑板的刻度调“0”位,再摇动大滑板退回车刀,不能移动中滑板。

(5)摇动中滑板的手柄使背吃刀量为1.5mm,然后起动自动纵向走刀,为切断方便,可将车刀车削至100mm。横向退出车刀,并记住中滑板的刻度,再纵向退回车刀与工件的端面齐平,第一次粗车完毕,开始第二次粗车。

(6)摇动中滑板使90°右偏刀粗车刚好车削工件表面,摇动中滑板的手柄进给中滑板确定背吃刀量1.5mm,起动自动纵向走刀,车削长度50mm,停止自动走刀,将中滑板退出,留有1mm的精加工余量,走刀至95mm。

(7)横向退出车刀,再纵向退回车刀离开零件。这样车出了ϕ30mm外圆,且留有1mm余量,ϕ27mm还需要继续车削,车削长度为50mm,并保证留有1mm的精加工余量。

4)精车ϕ45mm、ϕ35mm、ϕ27mm外圆

(1)调节主轴转速和纵向走刀量,换用精车车刀。

(2)精车ϕ45mm外圆至要求尺寸,精车ϕ35mm外圆至要求尺寸,精车ϕ27mm外圆至要求尺寸,车削方法与粗车类似,采用自动走刀。

5)切槽和倒角

(1)调节主轴转速为200r/min左右,换用高速钢切槽刀,采用手动进给。

(2)移动大滑板在ϕ35mm外圆处,保证尺寸为55mm,摇动中滑板使车刀刚好在外圆面时,调节中滑板和大滑板的刻度盘使读数都为“0”,摇动中滑板退出车刀。

(3)开启车床,粗切槽,停车,退回车刀到开始切槽的位置。

(4)测量槽的尺寸,算出进给数值,开启车床,移动大滑板、中滑板一次车出槽5mm×3.5mm,至图样要求的尺寸。

(5)调节主轴转速为800r/min左右,换用45°车刀,起动车床。

(6)手动倒角C2、C1,并去毛刺,停车。

6)车削螺纹M27×2

(1)确定车削螺纹背吃刀量的起始位置,将中滑板刻度调到“0”位,开车,使刀尖轻微接触工件表面,然后迅速将中滑板刻度调至“0”位,以便进刀记数。

(2)试切第一条螺旋线并检查螺距。将床鞍摇至离工件端面5mm处,横向进刀0.05mm左右。开车,合上开合螺母,在工件表面车出一条螺旋线,至螺纹终止线处退出车刀,开反车把车刀退到工件右端;停车,用钢直尺检查螺距是否正确。

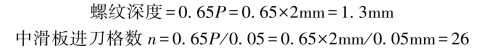

(3)用刻度盘调整背吃刀量,开车切削。螺纹的总背吃刀量ap与螺距的关系按经验ap≈0.65P,每次的背吃刀量约为0.1mm。

(4)车刀将至终点时,应做好退刀停车准备,先快速退出车刀,然后开反车退出刀架。

(5)再次横向进刀,继续切削至车出正确的牙形。

7)切断

(1)调节转速为800r/min左右,换用切断车刀,开启车床。

(2)用切断刀在工件右断面轻轻接触,记住大滑板位置。

(3)转动中滑板将刀横向退出。

(4)纵向摇动大滑板,将车刀向左移95mm加切断刀刀宽,转动中滑板,控制车刀将工件切下。

8)检测工件

9)上油、入库

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。