【摘要】:图3-3 注塑成型周期中塑料压力-时间曲线塑料在机筒内经加热达到流动状态后,进入型腔内的流动可分为充模、压实、倒流和冷却四个阶段。从螺杆开始后退到结束,由于型腔内的压力比流道内高,会发生熔体倒流,从而使型腔内的压力迅速下降。从浇口处的塑料完全凝结到顶出制件,为凝结后的制件冷却阶段,这一阶段的冷却情况对制件的脱模、表面质量和挠曲变形有很大影响。

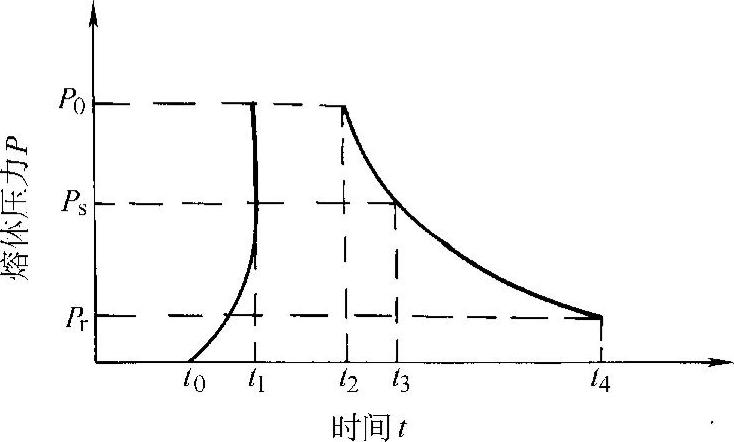

图3-3 注塑成型周期中塑料压力-时间曲线

塑料在机筒内经加热达到流动状态后,进入型腔内的流动可分为充模、压实、倒流和冷却四个阶段。在连续的四个阶段中,熔体温度将不断下降,而压力则按图3-3所示的曲线变化。图中t0代表螺杆或柱塞开始注射熔体的时刻。由图可见,当型腔充满熔体(t=t1)时,熔体压力迅速上升,达到最大值p0。从t1到t2,塑料仍处于螺杆(或柱塞)的压力下,熔体会继续流入型腔内以弥补因冷却收缩而产生的空隙。由于塑料仍在流动,而温度又在不断下降,定向分子(分子链的一端在型腔壁固化,另一端沿流动方向排列)容易被凝结,所以这一阶段是大分子定向形成的主要阶段。这一阶段的时间越长,分子定向的程度越高。从螺杆开始后退到结束(从t2到t3),由于型腔内的压力比流道内高,会发生熔体倒流,从而使型腔内的压力迅速下降。倒流一直进行到浇口处熔体凝结时为止。(https://www.xing528.com)

若螺杆后退一开始浇口处熔体就已凝结,或注射机喷嘴中装有止回阀,则倒流阶段就不复存在,也就不会出现t2到t3段压力迅速下降的情况。塑料凝结时的压力和温度是决定塑料制件平均收缩率的重要因素,而压实阶段的时间又直接影响着这些因素。从浇口处的塑料完全凝结到顶出制件(从t3到t4),为凝结后的制件冷却阶段,这一阶段的冷却情况对制件的脱模、表面质量和挠曲变形有很大影响。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。