注塑模的结构是由选用的注塑机种类、规格和塑件本身的形状结构特点所决定的。注塑机的种类和规格很多,而塑件的形状结构根据使用要求不同更是千变万化,从而导致注塑模的结构形式也十分繁多。那么,其中有没有规律可循呢?经过归纳分析后发现,不管模具结构如何变化,每副模具都是由以下几个部分组成,而且它们在不同模具中所起的作用是相同的。

1.从模具的使用和注塑机上的安装来看

每一副注塑模都可分成两大部分,即定模部分和动模部分。成型时动模与定模闭合构成型腔和浇注系统,开模时动模与定模分离取出塑件。

(1)定模部分 安装在注塑机的固定模板上,闭模后注塑机机筒里的熔融塑料在高压作用下通过喷嘴和浇注系统进入模具型腔。

(2)动模部分 安装在注塑机的移动模板上,随着动模机一起运动完成模具的开闭。塑件定型后一般要求其留在动模上,开模时借助设在动模上的推出装置,可以实现塑件的脱模或自动坠落。

2.从模具上各个部件所起的作用来看

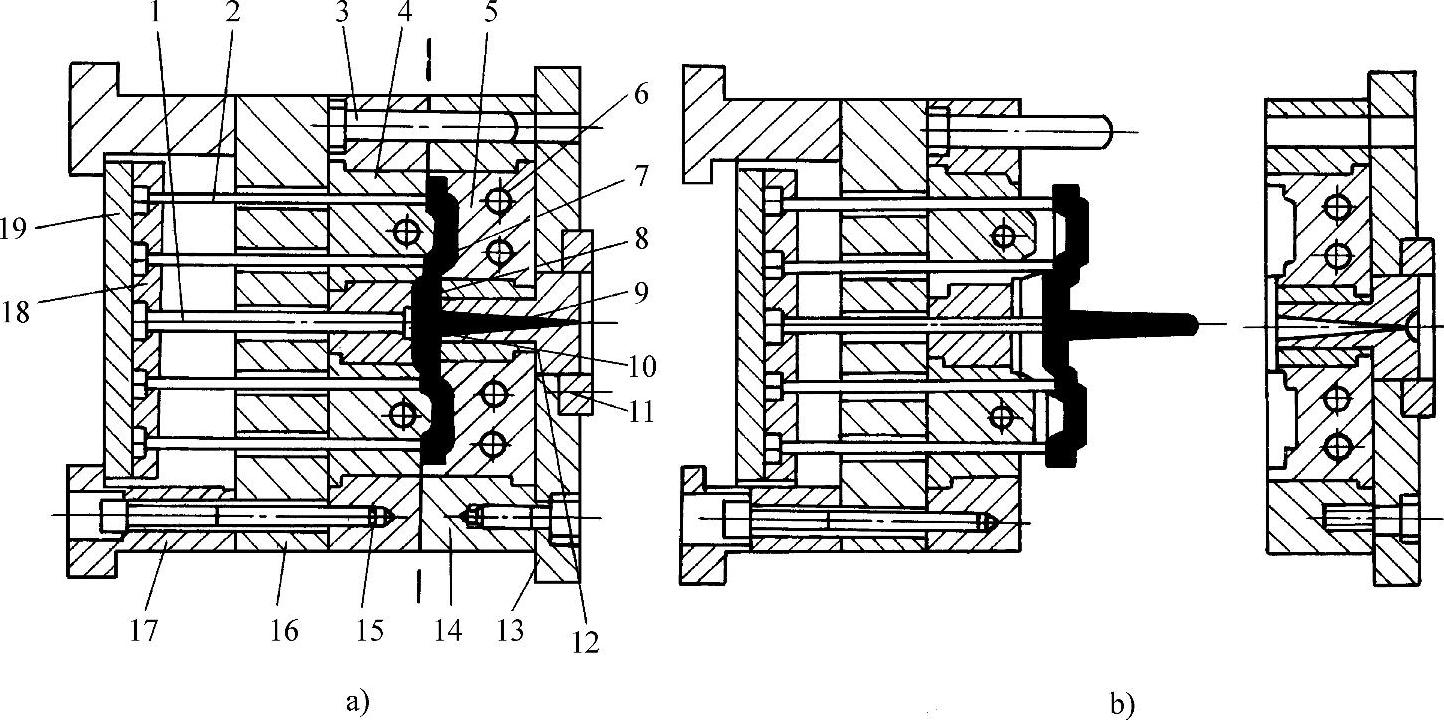

图1-2所示为注塑模典型结构。根据模具上各个部件的不同作用,可细分为以下几个部分:

(1)成型零部件 主要用来决定塑件的几何形状和尺寸,它通常由凸模(成型塑件内部形状)、凹模(成型塑件外部形状)、型芯或成型杆、镶块,以及螺纹型芯或型环等组成。模具的型腔由动模和定模有关部分联合构成。图1-2所示的模具型腔是由凸模4及凹模5组成的。

图1-2 卧式多型单分型面注塑模(https://www.xing528.com)

a)合模成型 b)分模推出

1—拉料杆 2—推杆 3—导柱 4—凸模 5—凹模 6—冷却水通道 7—浇口 8—分流道 9—主流道 10—冷料穴 11—定位圈 12—浇口套 13—定模座板 14—定模板(凹模固定板) 15—动模板(凸模固定板) 16—支承板(动模垫板) 17—动模座板 18—推杆固定板 19—推板

(2)浇注系统 将塑料熔体由注塑机喷嘴引向型腔的一组流动通道称为浇注系统,它由主流道9、分流道8、浇口7和冷料穴10组成。浇注系统设计得好坏会直接关系到塑料制件的质量和注塑成型的效率。

(3)导向部件 为了确保动模与定模在合模时能准确对中,在模具中必须设置导向部件。通常导向部件由导柱3和导向孔组成,有时还在动模和定模上分别设置互相吻合的内、外锥面。有的注塑模具的推出装置为避免在推出过程中推板歪斜,还设有导向零件,使推板保持水平运动。

(4)脱模机构 脱模机构是指在开模过程的后期,将塑件从模具中脱出的机构。图1-2中脱模机构由拉料杆1、推杆2、推杆固定板18及推板19组成。有些注塑模结构中还有复位杆、推管、推杆及推板等。

(5)侧向分型抽芯机构 对于有些带外侧凹或侧孔的塑件,在被推出模具之前,模具必须先进行侧向分型,拔出侧向凸模或抽出侧向凸模或侧向型芯,然后才能顺利脱模,此时需要设置侧向分型抽芯机构。

(6)温度调节系统 为了满足塑料成型工艺对模具温度的要求,需要有温度调节系统对模具的温度进行调节。模具冷却,一般在模板内开设冷却水通道,见图1-2中6。加热则在模具内或周围安装电加热元件。有的注塑模须配备模温自动调节装置。

(7)排气系统 注塑模中设置排气结构是为了在塑料熔体充模过程中排除型腔中的空气和塑料本身挥发出的各种气体,以避免它们造成各种成型的缺陷。对于小型塑料制件,因其排气量不大,可直接利用分型面排气,也可利用模具的推杆或型芯与模具的配合孔之间的间隙排气。大型注塑件须设置专用排气槽。

(8)其他零部件 这类零部件在注塑模中用来安装固定或支承成型零部件等上述七种功能结构,并组装在一起,可以构成模具的基本骨架。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。