答:定期维护内容和要求包括定期紧固,定期更换密封件,定期清洗或更换液压件,定期清洗或更换滤芯,定期清洗油箱,定期清洗管道,定期过滤或更换油液。定期维护内容和要求如下。

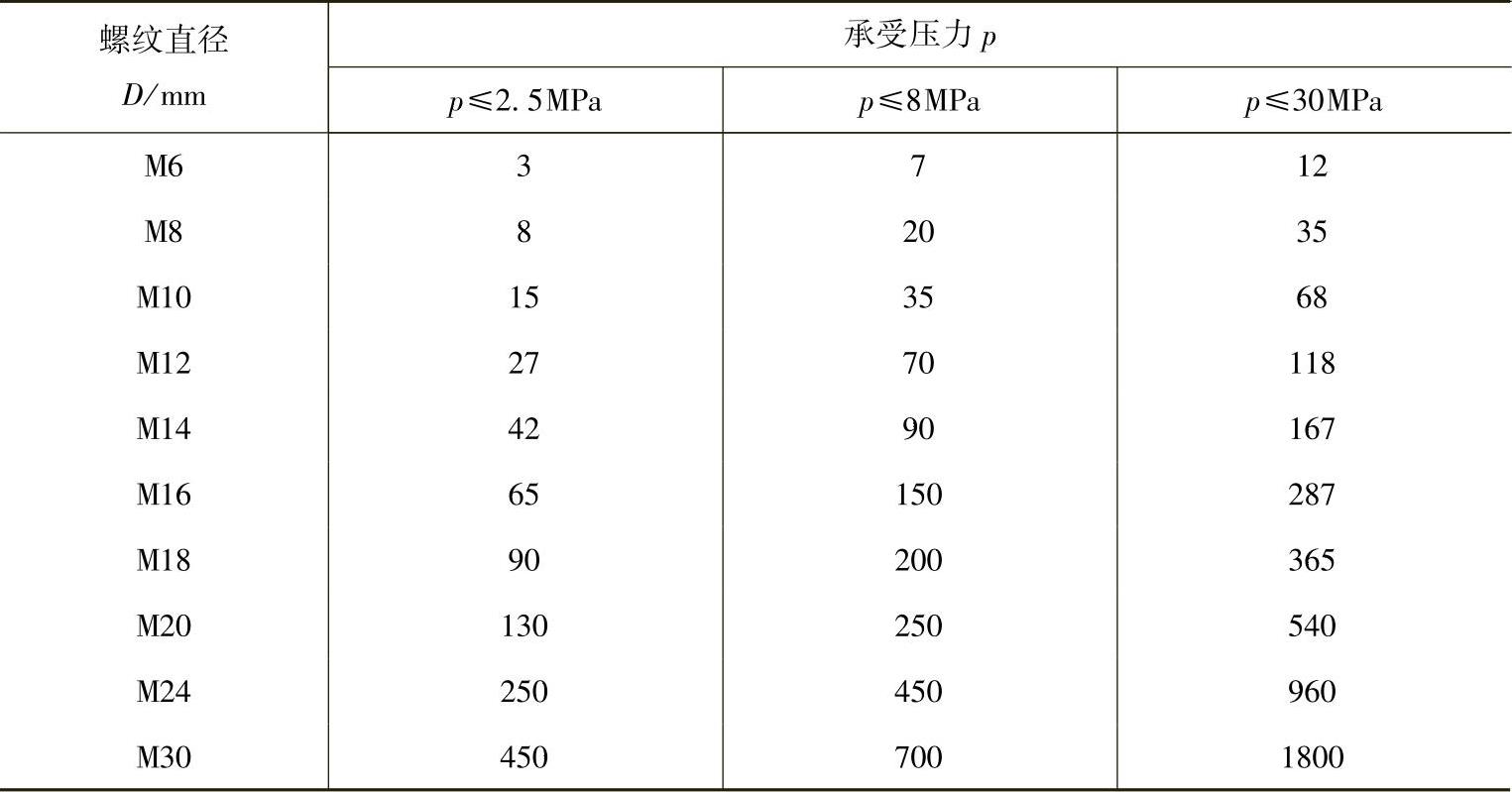

(1)定期紧固 液压设备在工作过程中由于空气侵入系统、换向冲击、管道自振、系统共振等原因,使管接头和紧固螺钉松动。若不定期检查和紧固,会引起严重漏油,导致设备和人身事故。因此,要定期对受冲击影响较大的螺钉、螺母和接头等进行紧固。对中压以上的液压设备,其管接头、软管接头、法兰盘螺钉、液压缸紧固螺钉和压盖螺钉、液压缸活塞杆止动调节螺钉、蓄能器的连接管路、行程开关和挡铁固定螺钉等,应每月紧固一次。对中压以下的液压设备,可每隔三个月紧固一次。同时,对每个螺钉的拧紧力都要均匀,并要达到一定的拧紧力矩,见表11-3。

表11-3 液压件连接螺钉拧紧力矩(单位:N·m)

(2)定期更换密封件 漏油和吸空是液压系统常见的故障,所以密封是一个重要问题,解决密封的途径有两大类型。一是间隙密封,其密封效果与压力差,两滑动面之间的间隙,封油长度和油液的粘度有关。例如,换向阀因长期工作,阀芯在阀孔内频繁的往复移动,油液中的杂质、污物会带入间隙成为研磨膏,从而使阀芯和阀孔加速磨损,使阀孔与阀芯之间配合间隙增大,丧失密封性、使内泄漏量增加,造成系统效率下降,油温升高,所以要定期更换修理。

目前弹性密封件材料,一般为耐油丁腈橡胶和聚氨酯橡胶。经长期使用,不仅会自然老化,而且因长期在受压状态下工作,使密封件永久变形,丧失密封性,因此必须定期更换。定期更换密封件是液压设备维护工作的主要内容之一,应根据液压装置的具体使用条件制定更换周期,并将周期表纳入设备技术档案。根据我国目前的密封件胶料和压制硫化工艺,密封件的使用寿命一般为一年半左右。

(3)定期清洗或更换液压元件 液压元件在工作过程中,由于零件之间互相摩擦产生的金属磨耗物、密封件磨耗物和碎片,以及液压元件在装配时带入的脏物和油液中的污染物等,都随液流一起流动,它们之中有些被过滤掉了,但有一部分积聚在液压元件的流道腔内,有时会影响元件正常工作,因此要定期清洗液压元件。由于液压元件处于连续工作状态,某些零件(如弹簧等)疲劳到一定限度也需要进行定期更换。(https://www.xing528.com)

定期清洗与更换是确保液压系统可靠工作的重要措施。例如,对液压阀应每隔三个月清洗一次,液压缸每隔一年清洗一次。在清洗的同时应更换密封件,装配后应对主要技术参数进行测试,须达到使用要求。

(4)定期清洗或更换滤芯 过滤器经过一段时间的使用,固体杂质会严重地堵塞滤芯,影响过滤能力,使液压泵产生噪声、油温升高、容积效率下降,从而使液压系统工作不正常。因此要根据过滤器的具体使用条件制定清洗或更换滤芯的周期。一般液压设备上的液压系统过滤网三个月左右清洗一次,过滤器的清洗周期应纳入设备技术档案。

(5)定期清洗油箱 液压系统工作时,随流的一部分脏物积聚在油箱底部,若不定期清除,积聚量会越来越多,有时又被液压泵吸入系统,使系统产生故障。特别要注意在更换油液时,必须把油箱内部清洗干净,一般每隔四至六个月清洗一次。

(6)定期清洗管道 油液中的脏物会积聚在管子的弯曲部位和油路的流通腔内,使用年限越久,在管子内积聚的胶质会越多,这不仅增加了油液流动的阻力,而且由于油液的流动,积聚的脏物又被冲下来随油流而去,可能堵塞某个液压元件的阻尼小孔,使液压元件产生故障,因此要定期清洗。一般对于可拆的管道应拆下来清洗,对于大型自动线液压管道,可每隔三至四年使用清洗液进行冲洗。清洗液的温度一般在50~60°C。清洗过程中应将清洗液通过专门的过滤器进行过滤,直至系统的油液过滤到过滤器上无大量的污染物时为止。在加入新油前必须用本系统所要求的液压油进行最后清洗,然后再将冲洗油放净。要选用具有适当润滑性能的矿物油作清洗油,其粘度为(13~17)×10-6 m2/s。

(7)定期过滤或更换油液 油液过滤是一种强迫滤除油路中杂质颗粒的方法,它能使油的杂质颗粒控制在规定范围内。对各类设备要制定强迫过滤油液的间隔期,定期对油液进行强迫过滤。同时,对油液除经常化验测定外,还可以根据设备使用场地和系统要求,制定油液更换周期,定期更换,并把油液更换周期纳入设备技术档案。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。