答:为了适应液压系统的使用要求,保证液压系统正常工作、提高其工作可靠性,延长其使用寿命,必须采取有效的措施对液压油进行污染控制。

(1)建立液压污染控制标准 液压系统污染控制的基本目的是,通过污染控制措施使系统油液的污染度保持在系统内关键元件的污染耐受度以内,以保证液压系统的工作可靠性和元件的使用寿命。污染控制的实施主要包括以下步骤:

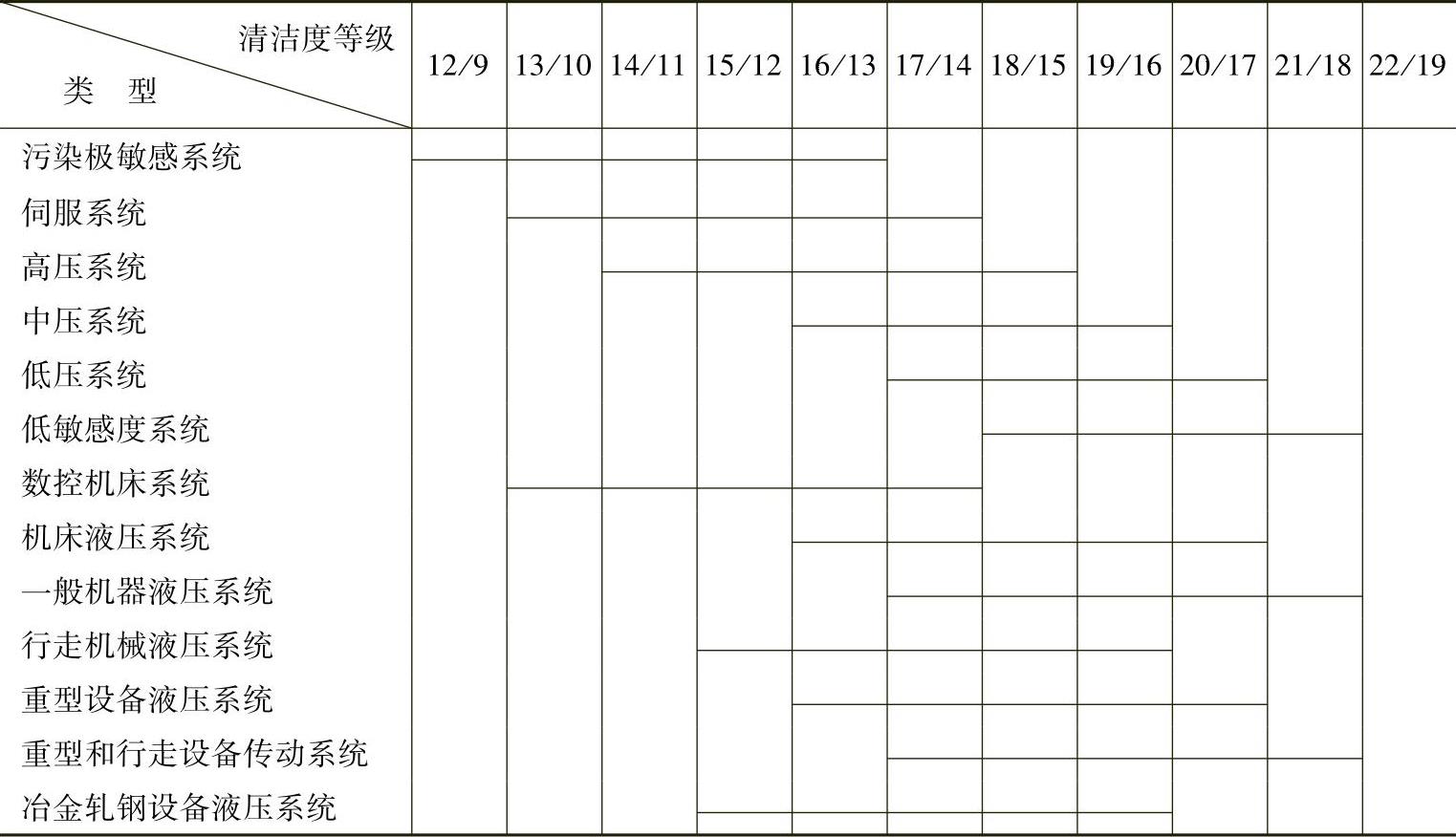

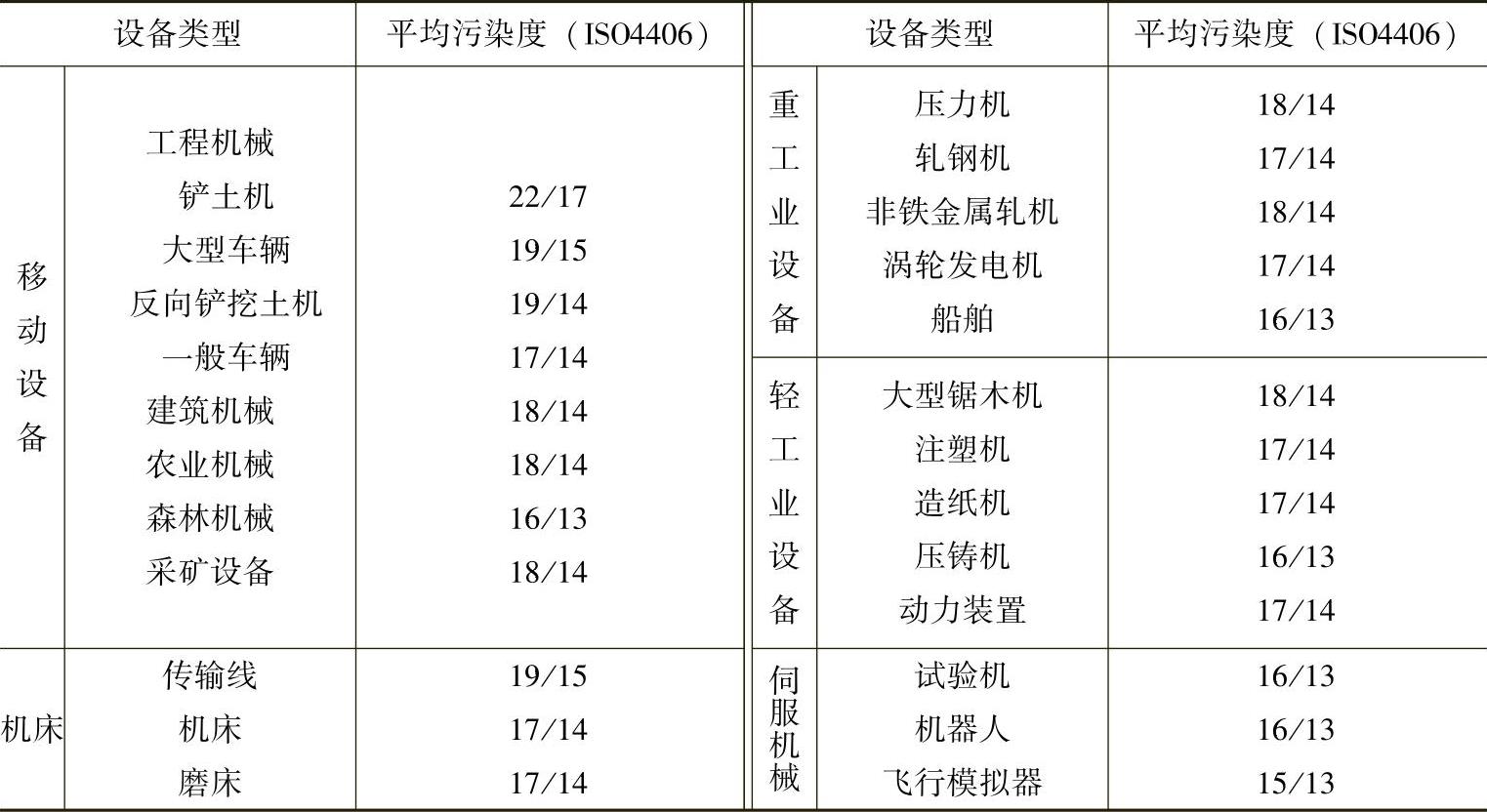

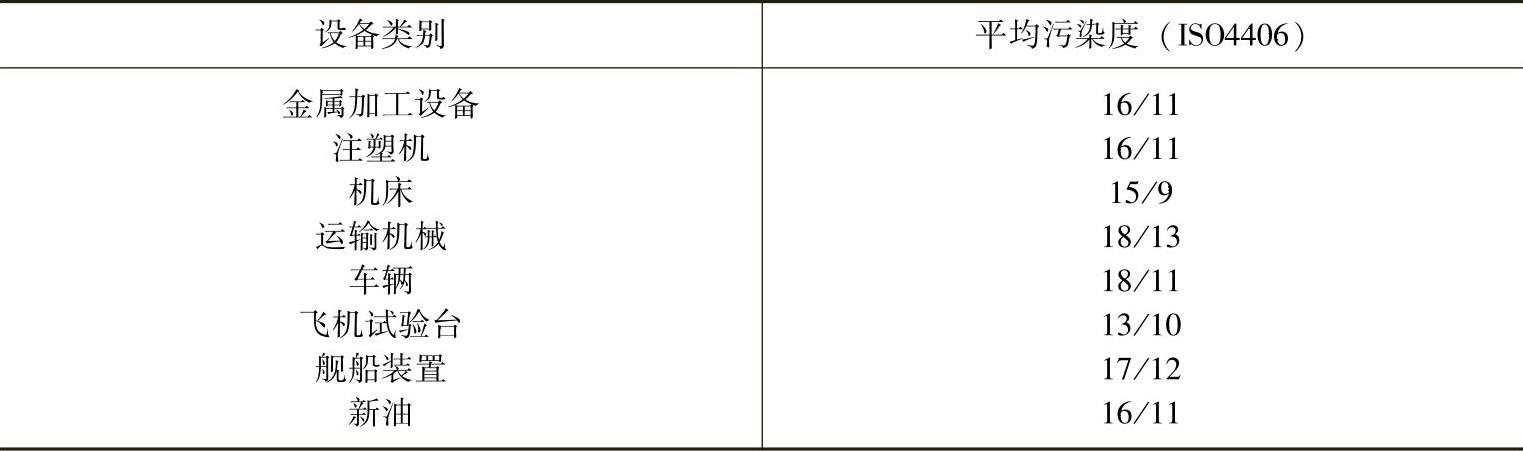

1)根据对系统工作可靠性和元件寿命的要求,确定系统油液的目标清洁度等级,如我国原机械工业部在广泛调查研究的基础上,在1985年制订了典型液压系统清洁度等级(见表10-14)。

表10-14 典型液压系统清洁度等级

液压污染控制的最终结果反映在系统油液的污染度水平上,它直接影响系统的工作可靠性和元件的使用寿命。

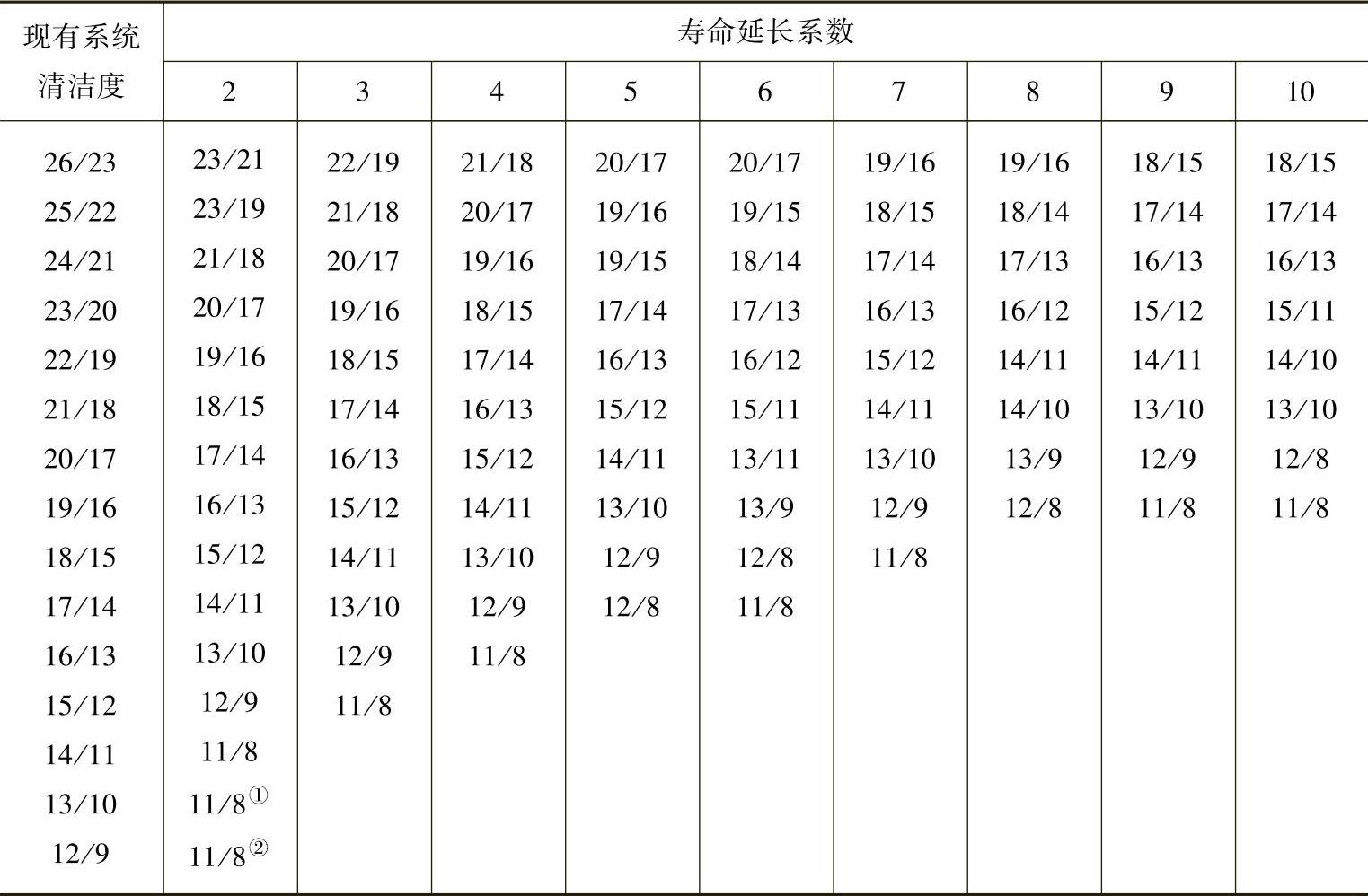

考虑我国液压系统污染管理水平,对每一类液压系统的清洁度均给出一个范围,通过污染控制技术和管理的不断完善,应逐渐提高系统的清洁度水平。在确定液压系统目标清洁度时,应着眼于延长元件的寿命和降低故障率。根据英国液压研究协会(BHRA)的研究,元件寿命的延长与系统油液清洁度的关系如表10-15所示。目前我国液压系统的污染度普遍偏高,通过采取有效的污染控制措施提高系统清洁度和延长元件寿命,应该说潜力是很大的。

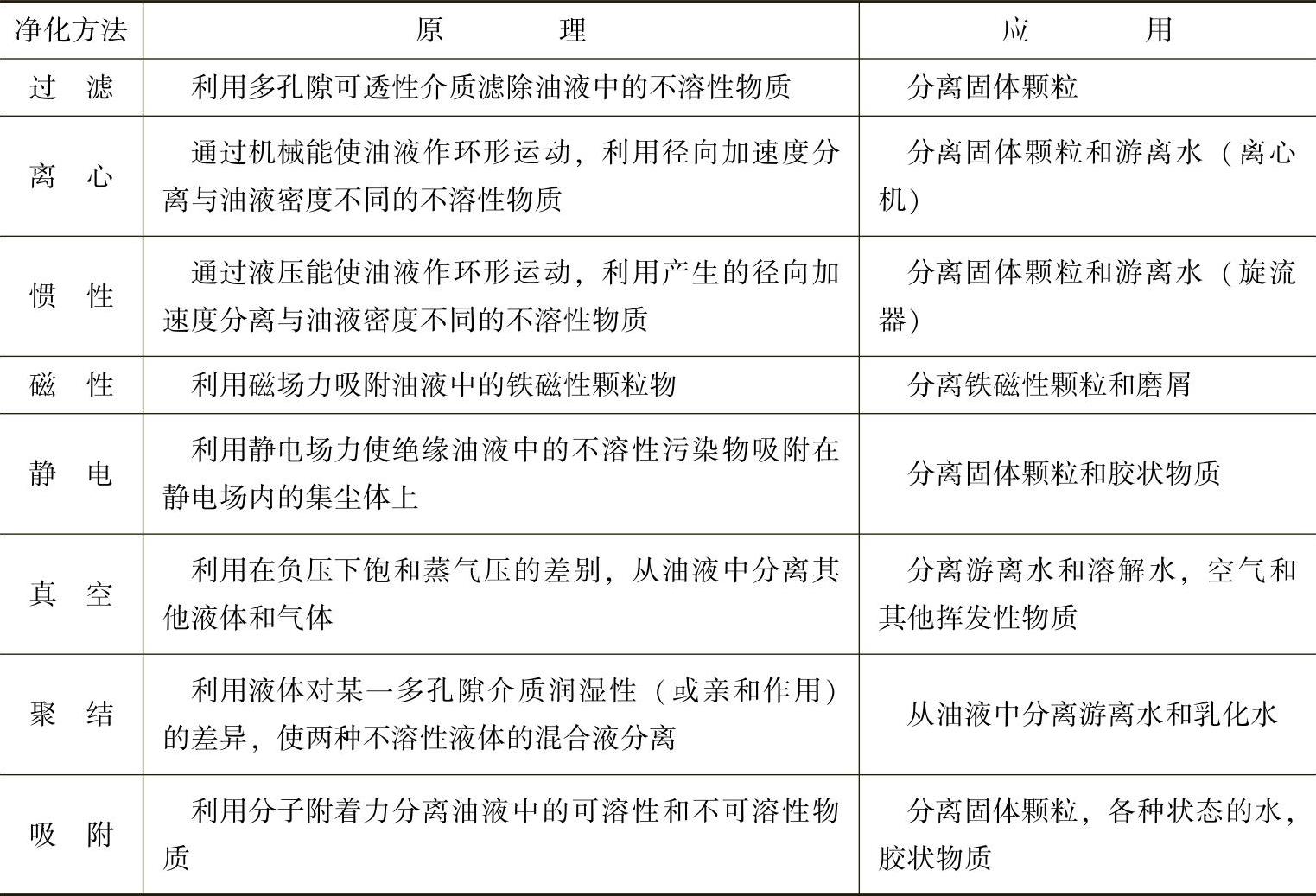

2)为达到系统目标清洁度,应采取有效的油液过滤净化和防止污染侵入的措施,根据不同的污染物和对油液净化的要求,可采用不同的净化方法。这些方法包括:过滤、离心、惯性、磁性、静电、真空、聚结和吸附等。各种净化方法的原理和应用见表10-16。也可根据油液的净化技术水平制定控制标准进一步提高净化水平。

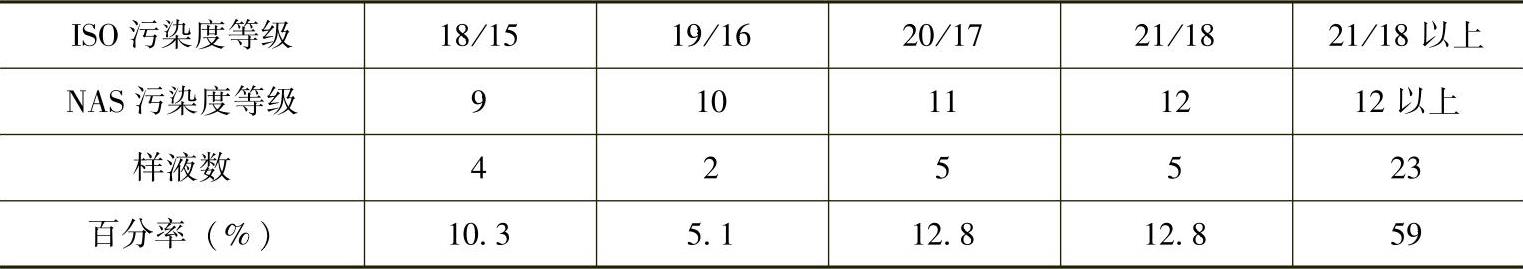

(2)定期检测系统油液污染度 我国从20世纪80年代在各工业部门逐步推行有关液压污染控制技术和管理措施。我国建设部在1983年对液压挖掘机等建筑机械进行了油液抽样检测,结果见表10-17。

1994年某钢铁公司对十个工厂的18个液压系统进行了油液抽样检测,污染度范围为NAS7~14级(16/13~23/20),平均污染度NAS11级(20/17)。

表10-15 液压系统目标清洁度

①寿命延长系数为1.8。

②寿命延长系数为1.45。

表10-16 油液净化方法

表10-17 建筑机械液压系统污染度分析实例

从以上调研结果可以看出,我国液压设备油液污染状况是比较严重的。近几年来有所改善,但与国外同类设备比较,仍有一定的差距,还需要努力进一步改善。

20世纪90年代初美国PLL公司总结了25000个从各种液压和润滑系统采集的样液的污染度分析数据,表10-18为液压系统的平均污染度等级。(https://www.xing528.com)

表10-18 美国20世纪90年代初调研结果

英国液压工业界在1980~1983年进行了一次较大规模的调研工作,对大约120个各种类型的液压系统进行了污染度测定,结果见表10-19。

表10-19 1980~1983年英国对污染度调研

对检测值超过允许范围的情况应及时采取纠正和改进措施。

(3)元件和系统在加工和装配过程中的清洗:

1)元件在加工制造过程中,每一工序都必须采取净化措施,以清除加工中残留的污染物。

2)元件装配后,必须经过严格的清洗和检验,以保证达到要求的清洁度。

3)油箱和管道在去除毛刺、焊渣等污染物后,还需进行酸洗,彻底去除表面氧化物。

4)对初装好的液压系统作循环冲洗,在清洗过程中,应每隔一定时间从系统取样液进行污染分析,以评定系统的清洁度,直至系统清洁度达到要求为止。

(4)防止污染物侵入液压系统:

1)油箱要合理密封,防止污垢通过油箱侵入系统。

2)为油箱呼吸装设高效能的空气滤清器。

3)系统漏出的油液,未经过滤不得返回油箱。

4)注入新油必须经过过滤,过滤装置可采用精过滤车或静电滤油机等。

5)采取性能可靠的液压缸密封装置,在活塞杆端装有防尘密封装置。

6)维修液压系统时,严格执行清洁操作规程,防止污垢侵入系统。

(5)定期地把已经变质的液压油放出 这也是控制液压油污染的一种有效方法。例如,对于工程机械的液压系统来说,在发动机每使用1000h后至少要放油一次,舍不得放油的代价将是整个系统的损坏。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。