答:B690型牛头刨床,主要用于平面和凹槽加工,最大行程为900mm,主运动37m/min,每次进给量为0.25~5.00mm,主运动和进给运动都是液压驱动无级调速。

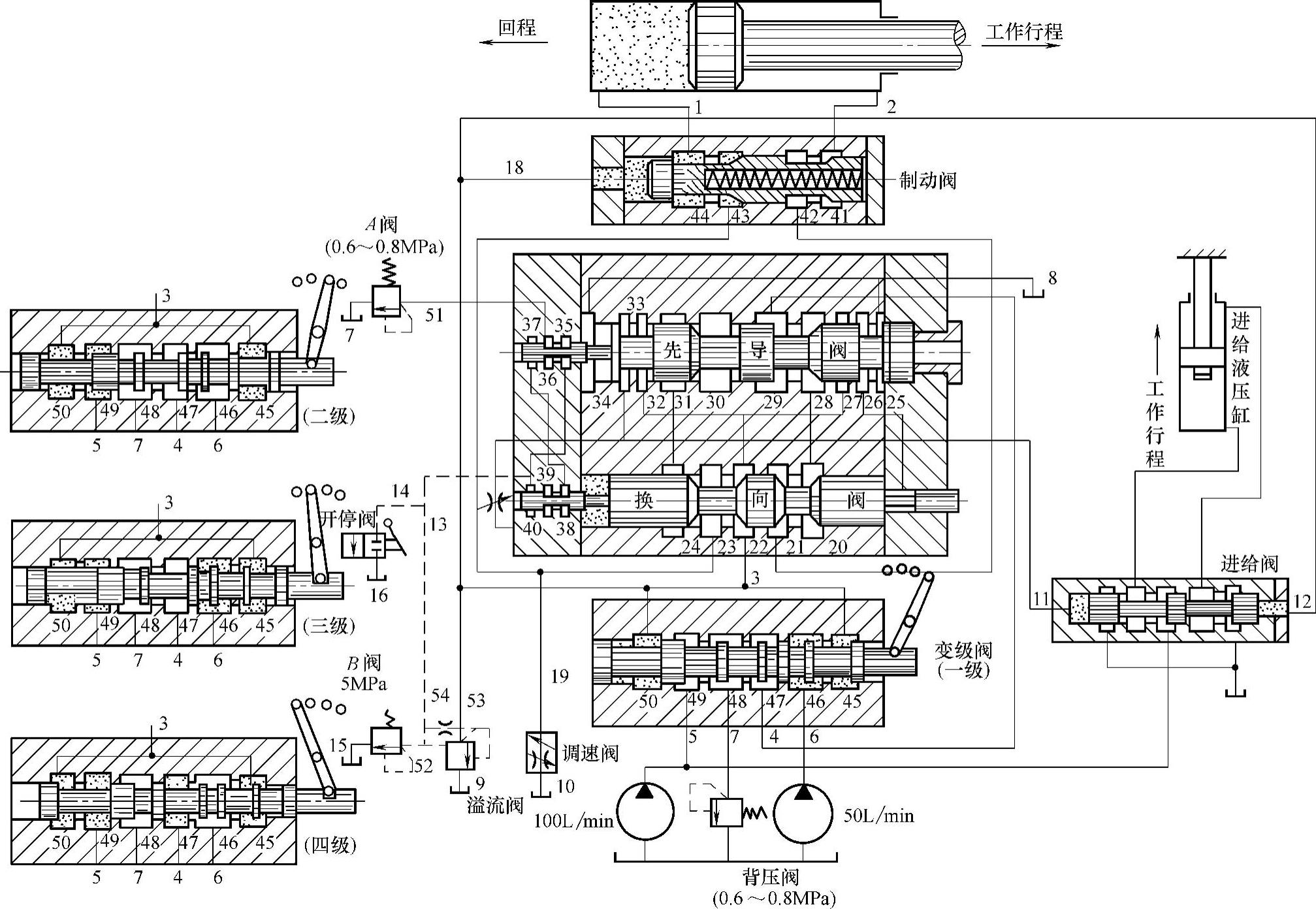

液压系统采用双联叶片泵供油,其流量分别为50L/min,100L/min,所有控制滑阀和调整机构均装在一个液压操纵台上。其液压系统如图8-4所示。

液压系统的主要特点:

(1)采取分段无级调速的方法 两个定量泵与变级阀的不同组合能得到四级速度,在每级速度范围内调节调速阀可以使工作速度无级调节。因此该机床调速范围大,而且是连续的。

一级:50L/min的泵供油,工作速度3~8m/min,回程速度21.5m/min;

二级:100L/min的泵供油,工作速度8~16m/min,回程速度43m/min;

三级:50L/min及100L/min的泵同时供油,工作速度16~24m/min,回程速度65m/min;

四级:50L/min及100L/min的泵同时供油,且液压缸差动工作,工作速度24~37m/min,回程速度65m/min。

(2)采用调速阀构成旁路节流调速 刨床负荷变化较大,为了使滑枕在较稳定的速度下进行工作,采用调速阀旁路节流调速方案,其功率消耗随负载变化,所以比较经济。

(3)在减小换向冲击方面采取了一定措施 操纵阀、换向阀和制动阀都带有制动锥,在起动和制动时,都是逐渐改变通油截面。因为工作压力较高,为了减小换向冲击,在换向的瞬时,采用了降低压力的方法,这样可使冲击力减小。在液压系统的回路上装有背压阀,这样使滑枕运动起来比较平稳,同时也控制了进给系统的油压。

液压系统的工作原理:

B690型液压牛头刨床液压系统如图8-4所示,其工作情况如下:

(1)变级阀在第一级位置时的油路情况 进油路:50L/min流量的液压泵所排出的油经油路6变级阀的槽46和45、油路3、换向阀的槽22和23、制动阀的槽43和44、油路1到液压缸的左腔。此时,活塞向右移动,即滑枕向右运动,为工作行程。同时油路3还与溢流阀相联,而槽23还与调速阀相联,可以完成安全溢流并进行旁路调速。

回油路:由液压缸右腔经油路2、制动阀的槽41和42、换向阀的槽21和20,先导阀的槽28和29、油路4、变级阀槽47和48、油路7、背压阀回油箱。(https://www.xing528.com)

工作台行至右端通过挡铁和换向杠杆将先导阀拨到左端位置,此时,槽37和36相互联通。工作时,液压系统保持较高的工作压力(系统的实际工作压力取决于负载,而最高压力由B阀限定,调整值为5MPa)。当先导阀移到左端位置时,换向阀将要开始移动的瞬间,溢流阀的上腔(控制腔)54通过13、39、38、37、36、51连通了A阀(A阀的调整压力在0.6~0.8MPa之间),此时,溢流阀上腔54的压力由A阀决定,因此腔53的工作压力也由A阀决定,也就是在换向的瞬时,整个系统的压力下降为0.6~0.8MPa左右,以减少换向冲击。

当先导阀移到左端之后,27和26接通,换向阀右端和压力油联通;同时切断32和33、使33和34联通,换向阀左端的油液通过槽33、34、管8流回油箱。此时,换向阀向左移动换向。换向阀换向时向左切断了38与39,也就是切断了54与A阀的联接,而腔54与B阀仍然相联,因而此时最大工作压力由B阀所决定,使系统恢复了正常的工作压力。此时的主油路是:

压力油由槽22经槽21、42、41、油路2进入液压缸右腔;而液压缸左腔的回油经油路1、槽44、43、23、24、31、30、油路8回油箱。此时滑枕快速退回。

从回程再变到工作行程的过程与上述原理相同。

变级阀在第一级位置时,从流量为100L/min的液压泵排出的油,经变级阀和背压阀流回油箱,因此不影响滑枕速度,滑枕速度可由调速阀调整。

开停阀转到停止位置时,溢流阀上腔54与油箱联通,因而液压系统通过溢流阀卸荷,油液由管9流回油箱,整个系统压力降低。当压力降低时,制动阀阀芯被弹簧推向左端,关闭了液压缸通路,就可靠而又迅速地制动了滑枕的运动。当开停阀转回开动位置时,溢流阀上腔55与油箱隔断,于是液压系统的压力又恢复到了正常的工作压力。制动阀芯在压力油的作用下,克服弹簧力被推向右端,打开液压缸的通路。

图8-4 B69O型液压牛头刨床液压系统

1~19、51、52—油路(管) 2O~5O—槽 53、54—腔

滑枕每往复一次,工作台横向自动进给一次,进给液压缸的油由流量为100L/min的液压泵供给,而最大工作压力由背压阀调整压力决定。

(2)变级阀在第二级位置时的油路情况 从流量为50L/min的液压泵来的油液经油管6、槽46、47、48油管7流回油箱。流量为100L/min的液压泵的油沿管5流入槽49、50,再沿油管3流入操纵箱,以后运动与变级阀在第一位置时相同。滑枕的速度由流量为100L/min的液压泵供油决定。

(3)变级阀在第三级位置时的油路情况 从流量为50L/min的液压泵来的油沿管6、经槽46、45流入油管3。从流量为100L/min的液压泵来的油液沿管5经槽49、50流入油管3。两个泵汇合的油共同流入操纵箱。以后的运动与变级阀的第一位置时相同。变级阀第三级位置时,工作液压缸是由两个液压泵供油。

(4)变级阀在第四级位置时的油路情况 除了流量为50L/min的液压泵与流量为100L/min的液压泵的油同时流入操纵箱之外,回油腔的油液也补充到操纵箱中去(回油沿着管2、槽41、42、21、20、28、29,再经管4流入变级阀的槽47,然后经槽46、45流入油管3即构成液压缸差动接法)。以后的循环都与变级阀在第一级位置时相同。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。