答:M7120A型平面磨床是一台卧轴矩台平面磨床,利用砂轮外圆磨削工件。最大磨削宽度为200mm,最大磨削长度为630mm,平面磨床主要技术性能参数见表8-2。

液压系统的主要特点:

1)工作台纵向往复运动为双作用双出杆液压缸,采用进回油节流、无级调速。

2)进给阀与换向阀为异步运动。

3)磨头进给为双作用单出杆液压缸,采用进油节流调速,可连续、断续进给。

表8-2 M7120A型平面磨床主要技术性能参数

4)主轴轴承的润滑,由一个独立的双联齿轮泵系统供油。

5)系统不工作时,可以卸荷。

6)导轨采用卸荷润滑。

液压系统的工作原理:

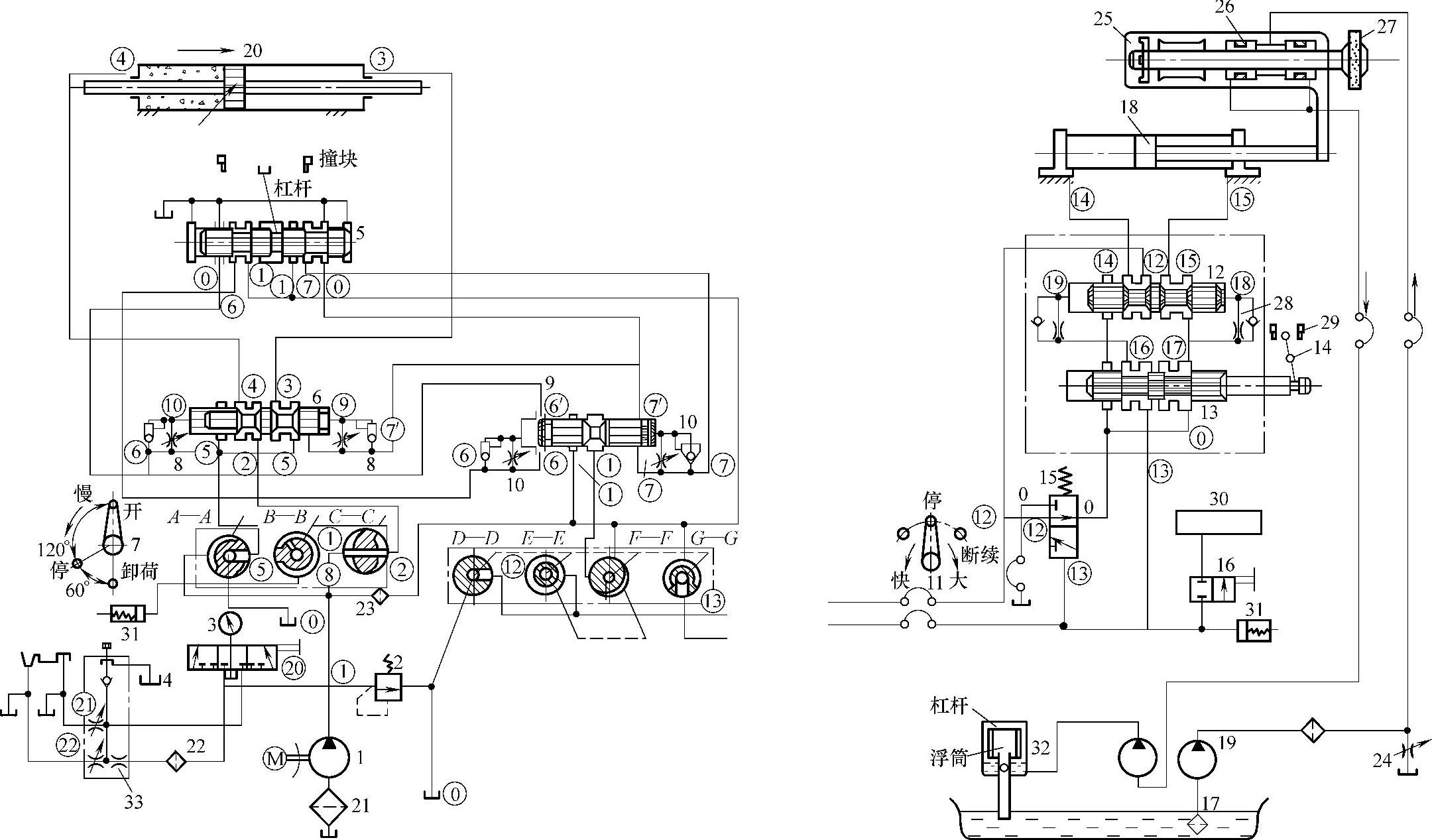

M7120A型平面磨床液压系统如图8-1所示,其工作情况如下。

(1)工作台往复运动

1)工作台纵向移动速度的调节。平磨工作台一般以较高速度工作以提高磨削效率,但有时要磨T形槽、台阶等,若速度过高,因冷却不充分容易“烧伤”工件,所以要求在1~18m/min内无级调节。系统采用进出口双重节流,但出口节流三角槽(见截面A—A)比进口节流三角槽(见截面C—C)短,即以出口节流为主,使得运动平稳。进口节流三角槽的作用是在工作台开停时,即使操纵太快,也不致引起液压缸中的压力突然变化造成开车冲击。

进油路:压力油经油路①→开停节流阀7截面C—C的节流三角槽→油路②→液动换向阀6→油路④→液压缸20左腔,使工作台向右运动。

回油路:由液压缸20右腔→油路③→液动换向阀6→油路⑤→开停节流阀7截面A—A的节流三角槽→回油箱。

2)工作台自动换向。系统采用了二位四通液动换向阀6换向,中间位置为H型,换向过程的制动是时间控制制动。用先导阀5防止换向死点,并采用单向节流阀8、10以及在换向阀的四个控制边上增加四个制动锥来防止换向冲击。当工作台右行,撞块碰先导阀杠杆后,先导阀5向左运动,控制油换向。

进油路:压力油由油路①→先导阀5→油路⑦→磨头进给阀9→单向节流阀10→油路⑦→油路⑨→换向阀6右端。

回油路:从换向阀左端→油路⑥→先导阀5→油箱。(https://www.xing528.com)

此时换向阀6在控制油推动下快速左移(即阀芯第一次快跳),直到遮住快跳孔为止,阀芯转为慢速移动,此时左端的回油路变为由油路⑾0l→单向节流阀8→油路⑥→先导阀5→回油箱。换向阀到达中间位置后,因为换向阀是H型,所以液压缸两腔与进回油都相通,工作台仅靠惯性运动。换向阀再向左移动逐步关闭②、④和③、⑤油路,同时又逐渐打开②、③和④、⑤油路,使工作台换向。由于平磨换向精度要求不高,换向过程中,阀芯由单向节流阀调定的慢速移动时间可以长些,这样制动行程较长,但不易产生换向冲击。工作台的反向升速过程较快,所以这里也不必采用阀芯“第二次快跳”来调整反向升速的时间。

图8-1 M712OA型平面磨床液压系统图

1—主液压泵 2—溢流阀 3—压力表开关 4—润滑油稳定器 5—先导阀 6—工作台液动换向阀 7—工作台开停节流阀 8、1O、28—单向节流阀 9—(磨头)进给阀 11—磨头进刀(开、停)节流阀 12—磨头液动换向阀 13—磨头先导阀 14—换向杠杆 15—互通阀 16—手柄式操纵阀 17、21、22、23—过滤器18—磨头液压缸 19—双联齿轮泵 2O—工作台液压缸 24—节流阀 25—磨头 26—轴承 27—砂轮 29—磨头撞块 3O—磨头导轨润滑 31—磨头手摇机构液压缸 32—水银开关装置 33—跳动阻尼阀

3)工作台停止。工作台停止时,液压泵还有压力油输出,其他动作仍可进行,如磨头(砂轮架)可移动,还有润滑系统也在工作。同时要求工作台停止时可以手摇移动工作台,并要求工作台手动与液动互锁。将开停节流阀7逆时针转动120°,关闭回油路⑤便可使工作台停止运动。工作台液动时要求手摇工作台的齿轮脱开,以免手轮回转妨碍操作。液动切断时,要求手摇机构齿轮啮合,同时工作台液压缸两腔都通压力油,以便手摇工作台。液动与手动的互锁是通过在开停节流阀7上增加一个截面B—B来实现的。

手摇工作台时的油路是:开停节流阀7逆时针转动120°(即工作台“停止”位置),截面B—B油路⑧通过开停节流阀7中心孔接通油箱,工作台手摇机构的齿轮在弹簧作用下合上;同时工作台液压缸两腔互通压力油:液压缸右腔通油路③→液动换向阀6→油路⑤→开停节流阀7截面A—A→开停节流阀7纵向槽至截面C—C→油路②→液动换向阀6→油路④→液压缸左腔,使液压缸两腔互通,同时通压力油,可以手摇工作台以及避免开车时工作台冲击。

4)液压系统卸荷。因平磨速度高,故系统流量较大,为减少发热,不工作时希望系统卸荷。M7120A的卸荷就在开停节流阀上解决。该阀逆时针转180°,液压泵出口压力油经开停节流阀7截面A—A的中心孔到油箱。此时液压泵压力仅仅由这段回油路的背压构成,不超过0.2~0.3MPa。此时液压缸两腔互通卸荷的压力油,手摇机构仍通回油,可以手摇工作台移动。

(2)磨头(砂轮架)的进刀运动

1)磨头的横向连续进刀。磨头的横向连续进刀,在修整砂轮和调整机床的过程中,又要求砂轮架作横向连续运动。系统是一个进口节流调速回路,可保证连续进刀速度在0.3~3.0m/min范围内无级调节。其中先导阀13防止磨头的换向死点,而单向节流阀可防止磨头的换向冲击。当连续进刀节流阀11逆时针转动45°时,进油路:压力油由油路①→进刀节流阀11截面F—F→油路⑾2l→阀11截面E—E→油路⑾2l(实线表示)→换向阀12→油路4⑾l→磨头液压缸⑾8l左腔。

而回油路:液压缸右腔→油路⑾5l→换向阀12→先导阀13→油路⓪→互通阀15→油箱。由于阀11逆时针转45°,压力油由油路①经阀11截面G—G到油路⑾3l,打开互通阀15。而当撞块碰换向杠杆14时,先导阀13换向,液动换向阀12换向,切换磨头进刀主油路,使磨头反向连续进刀。连续进刀动作除修整砂轮外,还可用来调整砂轮与工件的位置。

2)磨头的横向断续进刀。磨头断续进刀采用定时进给控制,断续进给阀9在中间位置的过渡时间(由单向节流阀10调节)决定磨头断续进给量的大小,并可在2~12mm/次范围内无级调节。虽然定时进给的进给量受单向节流阀的堵塞和流量稳定性的影响,但是定时进给方法简单。断续进刀的时间,如果是在工作台换向完毕反方起动以后,就会造成齿轮在换向端的轨迹为斜线,会影响磨削效率和平面的表面粗糙度。为此,要求断续进给阀⑨先动作,工作台换向阀后动作,系统内是采用两个阀串联的方法保证这个顺序动作。从工作台先导阀5经管路⑦的压力油,先推动断续进给阀9,直到接通⑦时,工作台换向阀才动作。每当先导阀动作一次,进给阀便动作一次,实现断续进刀。如果两个阀并联,即使两个阀同时动作,但由于工作台液压缸近,磨头液压缸远,仍会造成工作台先换向,磨头后进刀的交叉进刀情况。

断续进刀时进油路:压力油由油路①→进给阀9→油路⑾lᣢ(在工作台换向瞬间接通)→节流阀11→油路⑾2l(此时阀11处在断续进刀位置)→换向阀12→油路⑾l4→液压缸18左腔;

回油路:由液压缸18右腔→油路⑾5l→换向阀12→先导阀13的油路⓪→阀15→油箱。

进刀停止时油路为:油路⑾3l→进刀节流阀11通油箱。磨头手摇机构液压缸在弹簧作用下合上齿轮,同时互通阀15在弹簧作用下使液压缸两腔互通,再通过节流阀11接回油,磨头就可以手摇移动。在系统中为防止液压缸停止时油液向下流出,空气侵入,造成开车冲击,将液压缸两腔的回油与溢流阀的回油连起来,利用管路的背压保持缸内充满油。同时节流阀置于进口上也可以防止开车冲击。

(3)机床的润滑系统

1)床身导轨润滑。床身导轨润滑采用润滑油稳定器4,压力为0.08~0.15MPa,由调压螺钉调节,流量由带节流槽的螺钉调节。内部阻尼孔起减压作用,压力过高时油可从单向球阀溢流回油箱。

2)磨头轴承润滑。磨头轴承润滑由双联泵完成。带动主液压泵1的电动机的另一输出轴,经V带,拖动双联齿轮泵19,其中一个泵将油送入轴承内,另一泵将油抽到水银开关装置⑾23的底部,使其浮筒上升,通过杠杆使开关接通,为磨头主轴的起动作好准备。如浮筒不能使水银开关接通,证明轴承无油或润滑油不足,则主轴无法起动;如送入轴承的油太多,可由旁路节流阀24回油箱。

3)磨头导轨润滑。磨头导轨润滑,是采用手柄式操纵阀(二位二通阀)16在开车前手动实现导轨润滑。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。