答:液压设备正常工作时,按起动按钮后,系统应该平稳地起动。但是在实际工作中,有时会发生起动不了或有较大振动和噪声等现象。这些故障主要产生原因和排除方法举例如下:

1)系统起动时电动机-泵起动不了,并烧坏了电源保险。

检查结果:发现电动机-泵间联轴器转不动;两半联轴器间接触面处无间隙。

排除方法:重新安装电动机-泵,使两半联轴器间保持1~2mm间隙,达到运转轻便灵活。

产生故障原因:由于电动机-泵安装不当,两半联轴器挤死,进一步使电动机和泵上的轴承也挤死而无法转动。

2)有一双联叶片泵在试验台上进行试验时,发现溢流阀已调至最松,系统压力接近零,但在泵起动时,系统产生严重噪声及振动,无法继续进行运转。

检查结果:电动机—泵联轴器转动灵活;起动时系统压力表指针有强烈振摆,但压力不高;电动机电流表指针也接近于零。

该故障与机械安装和电力系统无关,也不是由于系统超负荷引起,应该在系统内部查找原因。

排除方法:修理泵,排除泵轴头处进气。

产生故障原因:由于泵装配不良,运转中轴头密封处大量进气造成严重噪声及振动。

3)由于电动机电源线接错引起的起动不了的故障。(https://www.xing528.com)

检查结果:电动机电源接线中的零线与火线接反。

产生故障原因:该故障是由电动机电源线接错引起。

系统起动不正常时,可按下列步骤进行检查:

1)检查电力系统是否正常,重点检查电网电压是否符合要求和电动机工作是否正常以及接线情况。

2)检查机械安装质量,用手转动电动机与液压泵之间的联轴器,看转动是否灵活,有无卡住现象。

3)检查系统安装是否符合有关技术标准要求。特别是在设备起动前,将设备使用说明书中的安装调试了解清楚并掌握设备使用状况等。

4)起动时,系统压力不高,电动电流也不大,只是有巨大的噪声和强烈的振动,说明系统有严重进气,应用浇油的方法查找进气部位。

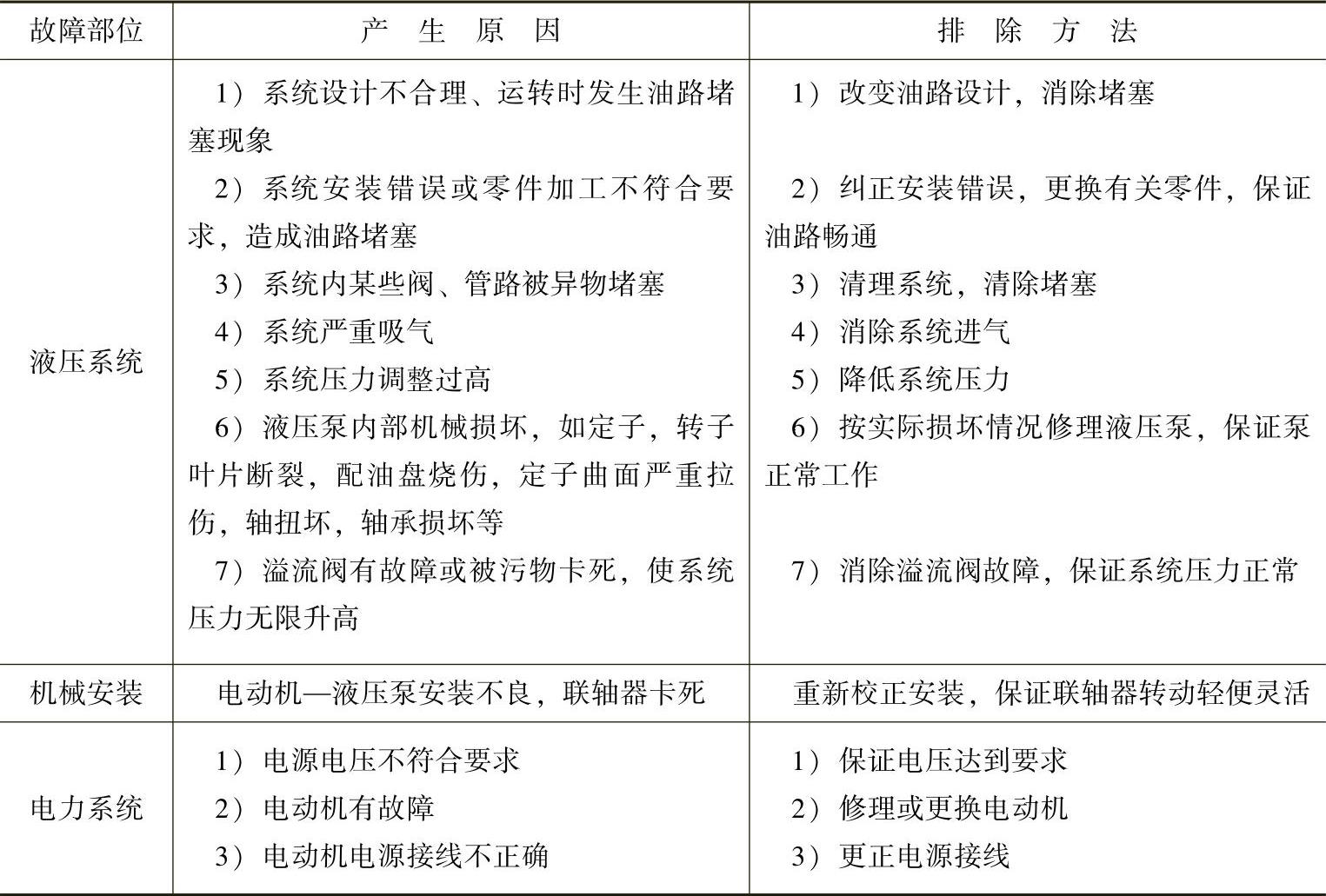

5)起动时,系统压力剧升,电动机负荷猛增甚至电动机液压泵起动不起,说明系统有严重超载,这时应放松溢流阀调压螺钉,使系统降压,再作起动。如果起动仍不正常,可检查系统总回油口的回油情况,如果发现没有回油或回油很少,说明系统有严重堵塞。再用分段检查方法,找出堵塞部位,最后予以排除。表3-8举例说明起动不正常的部位、产生原因及排除方法。

表3-8 起动不正常产生原因及排除方法

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。