答:液压管路是连接液压泵、各种液压阀和液压缸及液压马达的通道。液压系统的安装,就是用管路把各种液压元件连接起来,组成回路。因此,管路的选择是否合理、安装是否正确、清洗是否干净,对液压系统的工作性能有很大影响。

(1)管路的选择与检查 在选择管路时,应根据系统的压力、流量以及工作介质、使用环境和元件及管接头的要求,来选择适当口径、壁厚和材质的管路。要求管道必须具有足够的强度,内壁光滑、清洁、无砂、无锈蚀,无氧化铁皮等缺陷,并且配管时应考虑管路的整齐美观以及安装、使用和维护工作的方便。管路的长度应尽可能短,这样可减少压力损失以及延时和振动等现象。

检查管路时,若发现管路内外侧已腐蚀或有明显变色,管路被割口,壁内有小孔,管路表面凹入深度达管路直径的10%~20%以上(不同系统要求不同),管路伤口裂痕深度为管路壁厚的10%以上等情况时均不能使用。

检查长期存放的管路,若发现内部腐蚀严重,应用酸溶液彻底冲洗内壁,清洗干净,再检查其耐压程度合格后,才能进行安装。

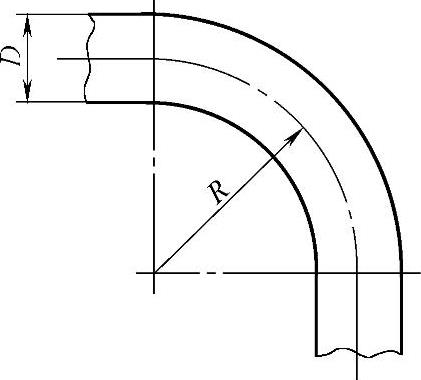

检查经加工弯曲的管路时,应注意管路的弯曲半径不应太小。弯曲曲率太大,将导致管路应力集中的增加,降低管路的疲劳强度,同时也易出现锯齿形皱纹,用填充物弯曲管路时,其最小弯曲半径(见图2-26)为:

钢管热弯曲:R≥3D

钢管冷弯曲:R≥6D

铜管冷弯曲:R≥2D(D≤15mm)

R≥2.5D(D=15~22mm)

R≥3D(D>22mm)

图2-26 液压管路弯曲曲率

管路弯曲处最大截面的圆度不应超过15%;弯曲处外侧壁厚的减薄不应超过管路壁厚的20%;弯曲处内侧部分不允许有扭伤、压坏或凹凸不平的皱纹;弯曲处内外侧部分都不允许有锯齿形或形状不规则的现象;扁平弯曲部分的最小外径应为原管外径的70%以下。

(2)吸油管路的安装及要求

1)吸油管路要尽量短,弯曲少,管径不能过细。以减小吸油管的阻力,避免吸油困难,产生吸空、气蚀现象,对于泵的吸程高度,各种泵的要求有所不同,但一般不超过500mm。

2)吸油管应连接严密,不得漏气,以免使泵在工作时吸进空气,导致系统产生噪声,以致无法吸油(在泵吸入部分的螺纹及法兰接合面上往往会由于小小的缝隙而漏入空气)。(https://www.xing528.com)

3)除了个别泵(在产品说明书或样本中有说明)以外,一般在吸油管上应安装滤油器,滤油精度通常为100~200目,滤油器的通油能力至少相当于泵的额定流量的两倍,同时要考虑清洗时拆装方便。

(3)回油管的安装及要求

1)执行元件的主回油路及溢流阀的回油管应伸到油箱油面以下,以防止油飞溅而混入气泡。

2)溢流阀的回油管不允许和泵的进油口直接连通,可单独接回油箱,也可与主回油管冷却器相通,避免油温上升过快。

3)具有外部泄漏的减压阀、顺序阀、电磁阀等的泄油口与回油管连通时不允许有背压,否则应单独接回油箱,以免影响阀的正常工作。

4)安装成水平面的油管,应有3/1000~5/1000的坡度。管路过长时,每500mm应固定一个夹持油管的管夹。

(4)压力油管的安装及要求 压力油管的安装位置应尽量靠近设备和基础,同时又要便于支管的连接和检修。为了防止压力管振动,应将管路安装在牢固的地方,在振动的地方要加阻尼来消振,或将木块、硬橡胶的衬垫装在管夹上,使铁板不直接接触管路。

(5)橡胶软管的安装及要求 橡胶软管用于两个有相对运动部件之间的连接。安装橡胶软管时应符合下列要求:

1)要避免急转弯,其弯曲半径R应大于9~10倍外径,至少应在离接头六倍直径处弯曲。若弯曲半径只有规定的1/2时就不能使用,否则寿命将大大缩短。

2)软管的弯曲同软管接头的安装应在同一运动平面上,以防扭转。若软管两端的接头需在两个不同的平面上运动时,应在适当的位置安装夹子,把软管分成两部分,使每一部分在同一平面上运动。

3)软管应有一定余量,因为软管受压时,要产生长度和直径的变化(长度变化约为±4%)。因此,在弯曲情况下使用时,不能马上从端部接头处开始弯曲;在直线情况下使用时,不要使端部接头和软管间受拉伸。所以要考虑长度上留有适当余量,使软管比较松弛。

4)软管在安装和工作时,不应有扭转现象,不应与其他管路接触,以免磨损破裂;在连接处应自由悬挂,以免因其自重而产生弯曲。

5)由于软管在高温下工作时寿命短,所以尽可能使软管安装在远离热源的地方,否则要装隔热板。

6)软管过长或承受剧烈振动的情况下宜用夹子夹牢。在高压下使用的软管应尽量少用夹子,因软管受压变形,在夹子处会产生摩擦能量损失。

7)软管要以最短距离或沿设备的轮廓安装,并尽可能平行排列。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。