答:气动元件及系统的故障按照发生的时期,可分为三类:

(1)初期故障 这类故障是从运行开始2~3月内发生的故障,产生这种故障的可能原因有:

1)配管时疏忽。由于配管没清理干净,造成配管内的灰尘、密封材料等混入气动元件内。

2)元件安装不良。如配管松动,元件的安装位置、安装方向不符合设计要求,紧固螺钉松动等。

3)设计不良。例如对元件规格、性能、特点了解不够,选用不当,装置与回路设计错误。

4)管理不好。如未能及时排放冷凝水,未能按时给油雾器补充油液,忘记松开锁紧按钮等。

(2)偶发故障 这类故障是系统过了初期阶段而进入了稳定运行阶段时发生的故障。预测偶然发生的故障是比较困难的。例如,油杯及贮水杯均为塑料制品,当它们接触有机溶剂后强度会降低,使用时可能突然破裂。又如管道内的杂质进入元件内部使之卡死。偶发故障是突然发生的,通常无法预测,只能采取安全保护装置、或准备必要的备件,及时进行更换。

(3)寿命故障 这类故障是元件或系统达到使用期限后发生的故障。根据制造日期、运行开始日期和使用的频繁程度进行近似的寿命故障预测是可以做到的。由于这种故障一般事先都会有某种征兆,如声音反常、不是平滑移动等,这种故障处理相对比较容易,应有所准备并及时更换元件。

气动系统故障诊断的方法:

(1)经验法 即利用简单的仪表和实际经验对故障进行分析,诊断出产生故障的部位和真实原因的方法。比如用肉眼看执行元件的运动速度是否异常,各测压点的压力是否正常等;用耳听噪声是否过大,换向时气缸及换向阀的声音有无异常等;用手摸零部件温升是否过高,气缸和管道有无振动等;用鼻闻线圈及密封圈有无过热产生的特殊气味等。经验法简便易行,但因人的感觉、经验和判断能力而有较大差异,诊断故障的结果也会有一定的误差。

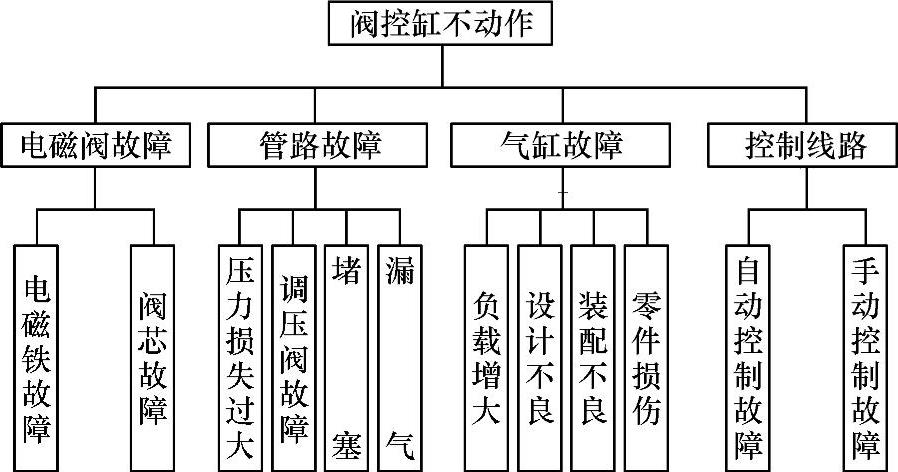

(2)故障树分析法 故障树分析法是一种将系统故障形成的原因,由总体至局部按树枝状进行逐级细化的分析方法。它通常是以故障或故障的本质原因作为树根,以按结构原理推断出的分支原因作为树干,将故障的常见原因作为树枝,构成一棵向下倒长的树状因果关系图。故障树分析法的主要用途是:对系统和设备的故障进行预测和诊断,找出系统中的薄弱环节,以便在设计中采取相应的改进措施,实现系统设计最优化;在系统发生故障后,用以分析故障的原因。这种分析方法的特点是除了能分析组成系统各个单元故障对系统可靠性的影响外,还可以考虑维修、环境和人为因素的影响,不仅可以分析由一个部件故障所诱发的系统故障,而且还可以分析两个以上部件同时失效所导致的系统故障。

例如,一电磁阀控制气缸的气动系统,当电磁阀输入电信号后,气缸不动作。这种故障的本质原因是气缸推力不足或没有推力,不能推动负载。其分支原因有:

1)电磁换向阀出现故障,即输入电信号以后没有动作。

2)气缸出现故障,如由于零件的损伤,配合间隙的变化,导致摩擦力增大或者锈死。

3)管路出现故障,如漏气严重,使空气压力下降。

4)电气控制线路出现故障,如继电器故障,电压过低等。

分支原因本身发生又有不同的原因。换向阀的故障常见原因有:电磁铁或阀芯出现故障。气缸故障的常见原因有:除了活塞与缸壁、活塞杆与导向套的磨损或卡死以外,还有由于气缸装配不良而引起的“蹩劲”;甚至气缸结构设计的原因,如活塞端面与缸体端面紧贴在一起,造成气缸起动时工作面积太小。其故障树如图1-7所示。

图1-7 阀控缸系统故障树

故障真实原因的推理,通常按最佳搜索的三个原则进行:

1)由简到繁,由易到难,由表及里地逐一进行全面彻底地检查分析。

2)故障发生前曾经动过哪些元件,就先查找哪些元件。

3)优先查找出现概率最高的原因。经常采用的搜索方法有:①比较法:即用标准的或合格的元件代替系统中相同的元件,通过元件工作状况的对比来判断被更换元件是否正常。若故障的因果关系是确定的,则用标准元件替换功能失效的元件以后,故障现象必然消失。②部分停止法:即暂时停止某部分工作来观察故障现象的变化。例如停止某气缸的工作以后,系统故障的现象消失,可以判定产生故障的真实原因就是这个气缸。如果去掉这个气缸的负载,气缸动作后故障现象消失,则气缸本身是正常的,故障的真实原因可能是负载过大。③试探反证法:即试探性地改变系统中部分工作条件,例如改变运动零件的摩擦状况、改变进气压力的高低等,逐一观察故障现象的变化,以此证明所怀疑的原因是否是系统故障的真实原因。④仪器分析法:利用监测仪器来检查系统或部件技术状态。监测系统运行状态的仪器有压力计、流量计、温度计、速度仪、加速度仪、噪声仪和振动仪等。如果被监测的各种数据,全部由计算机采集、分析、处理,则不仅可准确地判断、预测系统的技术状态,还可以对可能出现的异常状态或故障进行自动报警、停机等应急处理。

避免故障产生的对策是什么?

(1)油泥 压缩机油变成微滴混入压缩空气中,再被送入管路里,这时的油滴几乎都成为0.01~0.80μm大小的微滴。此外,由于压缩机油排出阀腔后一般有120~220°C的高温,因此,送到气动管路中的油滴呈氧化状态混在压缩空气中。我们把这种氧化后的压缩机油叫做油泥。由于在氧化过程中变色,其黏性增加,由液态逐渐固态化了。根据其外观特征可以对油泥进行如下的分类:

1)水溶性油泥,可以溶解于水中。

2)焦炭状油泥,这是很硬的油泥,产生于高温部位,因此又称之为高温油泥。

3)粉状油泥,这是坚硬的粉末状油泥,基本上呈石墨状。

4)胶状油泥,这是一种液状高粘度油泥,由于成因不同而有不同的种类。在油泥中,胶状油泥最成问题。在高温时,胶状油泥粘度降低,它呈微滴状混入压缩空气中,其中几微米以下的会通过普通的过滤器(5~40μm)而附着在阀、气缸和管接头上。

油泥对气动元件的影响主要表现在:(https://www.xing528.com)

1)在冷却器上积炭,不易清除。

2)使诸如O形圈等密封件膨胀和收缩。

3)引起锈蚀,因为油泥的水溶液(冷凝水)是酸性的,酸性的溶液容易腐蚀元件。

4)引起电磁阀的误动作,金属密封时出现粘合现象;软密封时,油泥使橡胶老化而产生误动作。

5)堵住小孔空气通路。

为了让气动元件正常动作,消除油泥的不良影响,可以采取如下措施:

1)将压缩机油换成专用油,以防止油泥产生。压缩机专用油必须是不易氧化的润滑油,即使是在严酷的条件下(诸如暴露在高温高压环境中)也不易氧化。

2)借助油雾分离器,将所产生的油泥在侵入气动元件之前分离出来。由于油泥呈非常小的微粒到处飞溅,用通常气源净化装置中所使用的过滤器是不可能过滤掉的。所以要采用能滤除这种混于气体中的油泥的专用过滤器来防止油泥浸入回路。在气源净化装置的过滤器与调压阀之间设置一个油雾分离器,这种回路可以有效地防止油泥侵入气动元件。

采用以上综合措施可以有效地去除压缩空气中的油泥。除此之外,定期对管路内部和电磁阀的阀芯、阀套进行清洗,可以减小残留的油泥的影响,使气动系统正常工作。

(2)润滑问题 气动元件大都有相对滑动面,这些相对滑动面润滑状况的好坏,直接关系到换向阀,执行元件是否正常动作,是否漏气等。润滑的目的是在相对滑动表面形成油膜,防止表面之间直接接触,以减小滑动阻力,减少磨损,从而提高效率,延长元件的使用寿命。气动系统的润滑方式一般采用油雾器使润滑油呈油雾状混入压缩气体中,使之润滑各个元件。由于是用油雾器使油呈雾状进行润滑的,因此所使用的油的粘度要合适,否则形成不了油雾。从粘度和性能稳定性来看,采用透平油ISO VG32是最合适的。虽然使用粘度相同的液压油也可以,但有些液压油(如磷酸酯系、氯化、碳化、氢系)会出现侵蚀O形圈的情况,因此不能使用。

采用油雾器将油雾送到各气动元件,有可能出现油雾不能到达执行元件的情况。这时应考虑适当缩短中间配管的长度。

(3)冻结问题 由于压缩空气中不可避免地含有水蒸气成份,因此在绝热膨胀或周围温度变化时都会产生水分凝结于各个元件中的现象。借助后冷却器可以在一定程度上除去压缩空气中的水蒸气。在环境温度低于5°C和瞬时耗气量过多的场合,压缩空气中的微量水蒸气会产生冻结现象,损坏元件。这时必须采取相应的防冻措施。常用的防冻方法有:

1)设置空气干燥器以除掉压缩空气中的水分。

2)供给乙二醇作为润滑油。

3)提高周围温度。例如对元件供热或整个工作车间安装暖气。

除掉压缩空气中的水分,还必须设置过滤器、后冷却器;通过日常检查维修对冷凝水进行及时处理;作业结束之后应将气动系统中的残余空气排放干净等。

故障现象及对策是什么?几乎所有的故障现象都是以执行元件动作异常的形式表现出来的。尽早发现故障的先兆,迅速而准确地采取相应的措施是维护管理的基本出发点。以下列出故障现象及其对策:

(1)从压缩空气中排出许多冷凝水

1)忘记排放储气罐、过滤器等的冷凝水。对策:打开冷凝水开关排水。

2)后冷却器能力不足。对策:加大冷却水量或提高后冷却器的能力。

3)采气口设置不当,流入雨水。

4)压缩机油不合适。对策:如果使用低粘度的油,冷凝水量将增多。

5)梅雨期间引起潮湿。对策:季节不同冷凝水量也不一样,进入梅雨期要特别注意排放冷凝水。

(2)压缩空气中混入了灰尘 对于由周围环境造成的尘埃,可以在阀的进气口装过滤器,给其他元件装上防尘保护罩。配管时应注意其内部不要混入铁屑或灰尘,还要注意防止连接处的密封材料混入;配管完毕,应使用压缩空气充分吹洗元件与管道的内部。气路管道尽可能选用不生锈、耐腐蚀的材料。

(3)产生油泥(压缩机油的氧化物)如果压缩机油劣化,会给回路造成影响,要选择不易劣化的性能稳定的润滑油。润滑油的供油量要控制在最低需要量的水平上。太多易积炭于阀上,太少则会加快磨损甚至烧伤气缸活塞。要使用有一定裕量的压缩机,压缩机不能长时间连续运行。当压缩机排出阀损坏时,应及时更换,否则压缩空气的温度将上升,容易使润滑油氧化产生油泥。

(4)压缩空气的压力升不上去 可以通过声音来发现漏气,如果是少量漏气,可用涂肥皂水的办法发现然后修理。如果是压缩机故障,要更换其零件诸如活塞环等。

(5)气缸不动作 有时气缸安装不同轴或加了横向负载,都会发现气缸不动作。另外没有气压或气压不足、阀不起作用、润滑不足、负载过大等,气缸也会不动作。一般气缸活塞杆采用导轨比较理想。如果橡皮管、钢管、铜管等被扭曲、压扁,则气压会降低甚至被切断。

(6)气缸活塞不能平滑运动 润滑油不足、气压不足、混入灰尘、气管不合适等都会产生此故障。当速度低于30mm/s时,气缸往往出现爬行现象,这时应在气缸上使用气液变换器。当速度控制阀装在入口节流回路上时,也会发生此故障,应将速度控制阀改装为出口节流回路。在气缸的速度控制方面,应使空气自由进入,而对排出空气进行控制,这是气缸控制的一个要点。

(7)电磁阀振动 产生此故障可能是由于电压过低、电磁铁的吸合面有异物、短路环线圈或整流子不良等。可以通过恢复至正常电压、清除异物、刮平吸合面的凹凸、分解修理或更换零件等措施来纠正。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。