液压系统的主要应用领域是工程机械,压力机械、塑料注射机、冶金、轧制生产线、汽车厂设备、转向系统、升降机、船舶等,其液压系统的节能得到各方面的关注,但各需要部门的关心程度有所不同。

在冶金工厂中,所使用的液压系统能量消耗量仅占全厂能量消耗的极小一部分,液压系统的能耗得不到重视。但是,工厂对液压系统的漏油、油封的寿命以及由于油液污染而造成动作不良等方面,还是十分重视的,并不断提出更新更高的要求。

汽车工厂和冶金工厂相似,对液压系统的节能化重视不够,但对液压系统用的密封材质劣化、软管破损和老化等很重视,作为需改进的课题提出。在日本建设机械工业会于2000年发表的调查报告中,将环境问题作为重要课题,提出了削减温暖化气体,削减排气气体,削减增加环保负担的废弃物(可再生油液的应用),禁止氟利昂气体的排放,节省能耗,实行100%再生化等措施。在报告中还提到,ISO14001已开始在建设机械行业中实施,并应将开发节能型建设机械列为十分重要的课题。

(1)关于液压挖掘机的节能 日本建设机械工业会重点对占建设机械销售额(台数)50%~60%的液压挖掘机的液压系统节能化的动向做了调查,在调查报告中提出了如下建设机械节能化的对策:

1)采用变量泵。为防止发动机熄火,当工作压力提高时,泵的输出流量自动减少。采用变量泵,可由工作压力控制输出流量,使泵输出功率一定,可防止发动机熄火,并有效利用功率。

2)泵的流量控制。采用变量泵时,当操作杆处于中立位置时,或进行微动时,泵的流量减少,可防止能量浪费。流量控制方式有正反馈式及负反馈式负荷传感控制两种。

3)作业模式变换。液压挖掘机作业时,发动机经常不在最大输出功率下工作,机器可以根据作业需要变换作业模式,改变发动机转速、泵输出功率及流量特性等,使之符合作业内容,减少无用的能量消耗。

①EP控制。发动机转速在高速时,液压泵的最大输出流量下降,使压力损失减少;当发动机转速下降10%时(E模式),液压泵最大输出流量上升,以防止速度下降而影响作业效率。此种模式可大幅度节省燃料费。

②HP模式。在高压时,泵流量减少,发动机转速随之提高,可进行高效挖掘作业,以节省能量消耗。

4)液压泵的闭式感应全马力控制。挖掘机的液压系统一般有两台泵,在这两台泵内装入功率控制装置,控制泵的压力变化,使发动机的功率得到有效利用。

5)自动切换。当手柄在一定时间内不操作时,发动机的转速自动下降,以节省能量消耗。

6)速度感应控制。适应发动机输出功率状况,对输入转矩(功率控制)进行控制,可使发动机在规定范围内得到合理使用,由于系统防止冲击所消耗的动力减少了,因而可以选择小规格的泵,以达到节能的目的。

7)液压系统的节能:

①高压化、小流量化。20年前采用齿轮泵,其压力为17.5MPa,而现在选用柱塞泵,压力为35MPa,压力高达两倍,在同等动力时,其流量显著减少,降低了系统的压力损失。

②消耗能量的再生。在挖掘机的能量消耗中,液压元件和配管消耗占发动机总输出功率的40%,挖掘和车体消耗占20%,作业程序选择消耗占20%,有效能量占20%。回升回路如:升降臂剩余油的再利用;旋转制动所需的液压能量,可用蓄能器蓄压,以便在下一个旋转动作时再利用。

根据日本建设机械工业会统计,近年来建设机械销售额有所下降,这主要是受世界经济不景气的影响。建设机械厂家在这一严酷的形势下,努力提高产品性能,对节能化尤为重视,以便提高竞争能力,适应用户需求。今后的主要动向是:

1)在零部件通用化设计过程中,应充分考虑使之容易再利用,以及废车的解体和处理等问题。(https://www.xing528.com)

2)按照环境保护的要求,应将发动机的效率、排出的废气、选用可再生的原材料、液压零部件的再生化等问题列入技术开发的内容。

3)今后的机电一体化应按不同需要进行研究。

4)作为挖掘机中直线运动的液压缸,很难用其他执行器来替代,因而需要注意液压缸性能的提高和改进。

5)实现高压化可以节省能耗,但是,大于35MPa以上的系统容易出现缸挠曲、强度达不到要求等问题,因而有必要研制轻量化、高性能化的液压缸。

6)用静液压驱动(HST)实现高压化(50MPa)是可行的,这对于回转系统的节能将会有所帮助,但需要提高相应配件的工作压力和性能。

7)由一个泵和一个执行器组成的液压系统,可实现优化控制,达到节能目的。由于成本问题,上述方案对大型和特大型机种是可行的。

8)未来的节能动向是发动机和喷油泵同时控制,如果发动机和喷油泵的电子控制得以实现,就可能实现此设想。

(2)关于塑料注射机的节能 日本流体动力协会对液压传动和电气传动在塑料注射机械中应用的现状进行了比较,并对今后发展动向做了调查。

液压技术具有良好的动力控制性能和寿命长等优点,在很长时间内优于其他类传动,特别是在塑料注射机中得到广泛应用。但是,从20世纪80年代开始,具有节能和洁净生产性能的电动式塑料注射机上市,尤其是AC伺服马达的高性能化和大容量化,使电动式注射机的发展更为迅速。目前锁模力在200tf(2000kN)以下的机种已经全都采用电动式,电动式机种已占塑料注射机总销售额的60%~70%。电动式塑料注射机具有低能耗、运行成本低,成型稳定、效率高,节省空间,可洁净生产,符合消防法要求,噪声低,操作性能和作业性能好等优点。但是电动式在实现大型化以及长寿命等方面还难以与液压式匹敌,因此,液压式再次登场的可能正为各界所议论和关注。

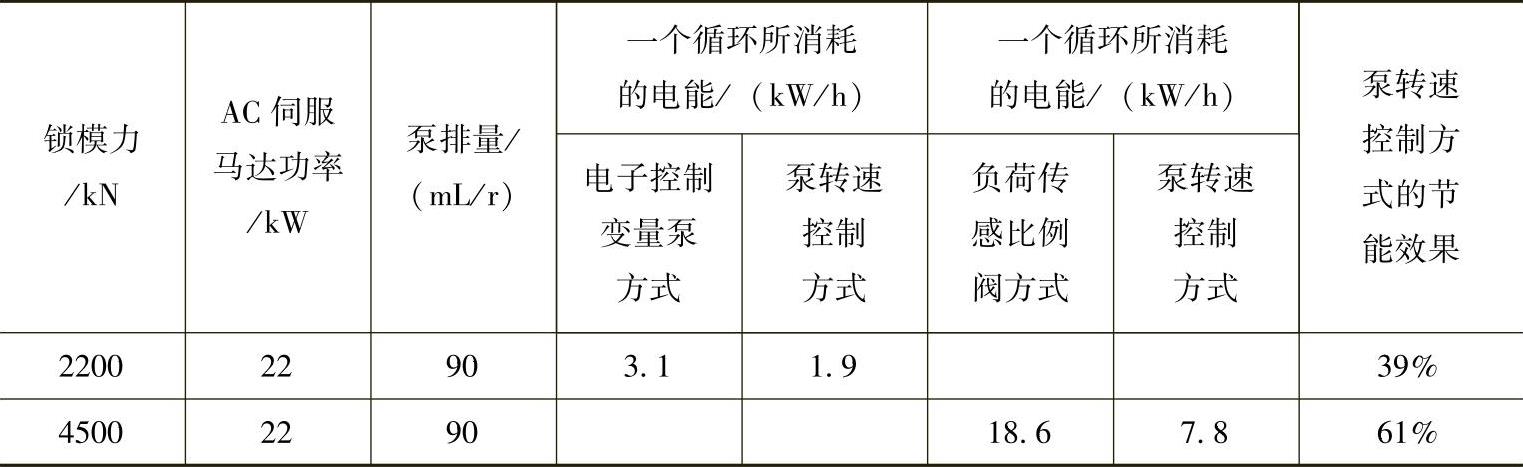

最近出现的AC马达驱动双向回转的液压定量泵系统,继承了液压技术的优点,可大幅度节省能耗。在该系统中驱动泵的AC马达具有高响应性能、高转矩稳定性(最低稳定转速接近10r/min),同时还可对泵进行双向转速控制。该系统温升小,冷却水量节省50%,液压油只需原来的40%,与采用其他方式的液压系统相比,节能效果显著。表1-1是其与采用电子控制变量泵方式、负荷传感比例阀方式的能耗比较。

表1-1 泵转速控制方式与电子控制变量泵方式及负荷传感比例阀方式的能耗比较

另外,泵转速的控制还可通过变频器控制异步电动机转速来实现。这种变频调速方法适用于带有定量泵及比例负荷传感阀系统的大中型塑机的改造。

电动式塑料注射机的电气系统难以实现大容量化、高转矩化、长寿命化,在大中型塑料注射机中液压式得到广泛应用,但尚需要进一步改进及完善,特别是在节能化、减少温升、提高制品精度、操作数字化、软件化以及液压油的再生化等方面。同时,在中小型塑机中液压技术的应用前景也有待探讨。

(3)关于汽车液压转向器的节能 汽车液压转向器是液压技术的另一个应用领域。由于要求降低燃料费,最近出现了节能型电动转向器。为了与电动转向器竞争,液压转向器系统的多余流量应减少,为此有必要采用变量叶片泵,以减少剩余流量的消耗。总之,在该领域,液压与电动转向器将有一场竞争。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。