OMRON的运动控制单元称MC,型号也很多,有双轴的(如CS1W-MC221),也有4轴的(CS1W-MC421)。它处理的虽为脉冲量,但实际输出是模拟量。不能用步进电动机,只能用伺服电动机。因为后者自带有旋转编码器,可用脉冲的形式反馈角位移信号。其定位程序主要是用G语言编程,并要用专门的编程软件。它除了作直线插补外,还可作圆弧插补,空间螺旋线插补。可用于要求较高的运动控制。

1.基本原理

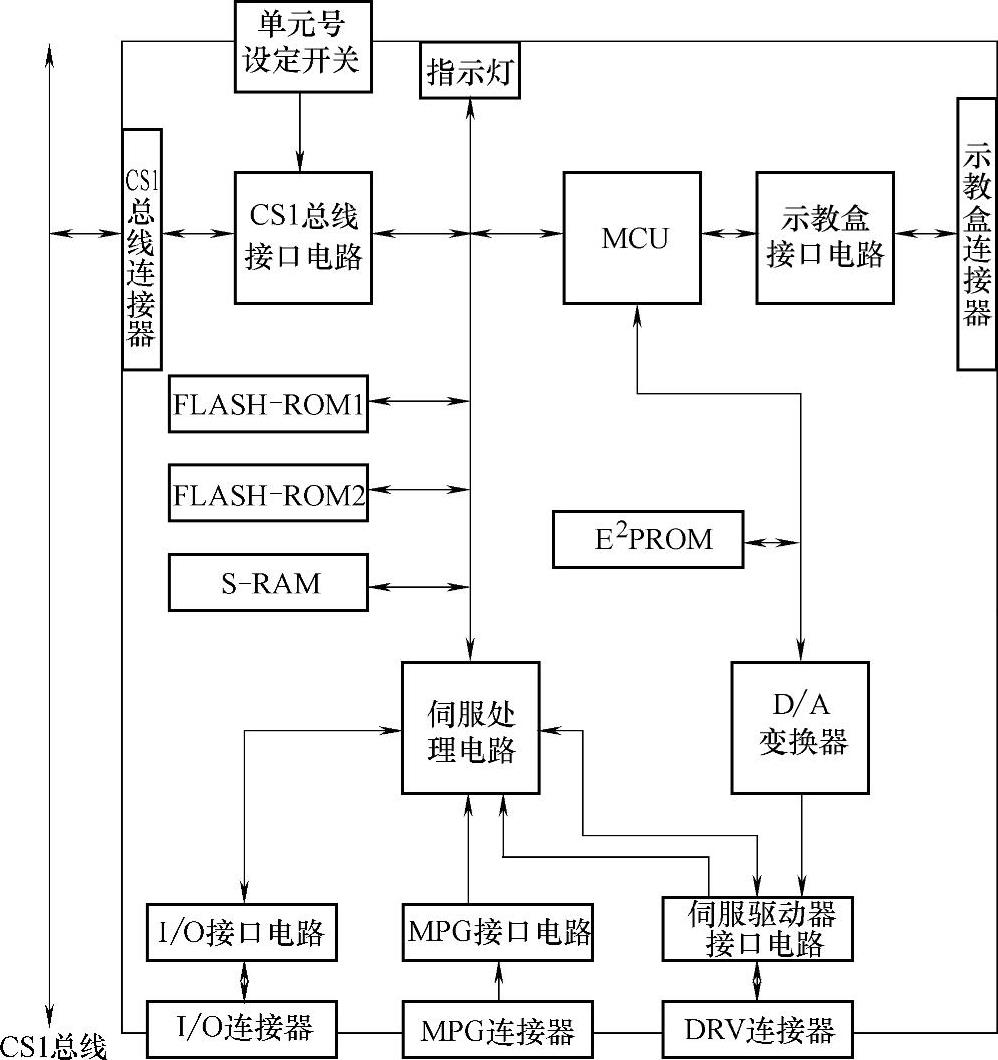

MC用的是半闭环控制。图5-96所示为它的原理。

图5-96 MC工作原理

MPG—手工脉冲生成器 MCU—系统控制用微处理器 FLASH-ROM1—存储系统程序 FLASH-ROM2—存储G语言程序系统参数位置数据 S-RAM—临时存储 E2PROM—出错记载

从图知,MC有微处理器、内存、处理电路、变换器及很多接口。可通过CS1总线与PLC连接,从而,可与PLC的CPU单元交换数据。自身的内存可存储G语言程序、系统参数及运行数据。自身的MCU可运行程序,管理系统。伺服处理电路,可处理普通开关量信号、脉冲信号。D/A变换器,可把数字转换为模拟信号,并可通过DRV接口加载给伺服电动机驱动器。

另外,还有MPG连接器。用它可连接手工脉冲生成器,以使系统可用手工生成的脉冲进行调试。还有示教盒连接器。用它可连接示教盒,以用示教盒对系统进行控制。

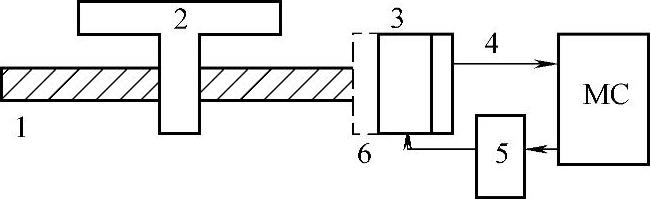

系统工作时,MCU可运行G语言编的程序或执行CPU来的命令,以实现控制。实现控制的方法是把输出,经D/A变换,输出给伺服驱动器。伺服驱动器驱动伺服电动机转动。伺服电动机转动后,与其同步转动的旋转编码器产生脉冲。此脉冲经DRV接口、伺服处理电路,反馈给MPU。直到所确定的输出与反馈脉冲对应相当时,D/A的输出为0,即完成一个运动位置的控制。图5-97所示为MC实现控制的简单过程。

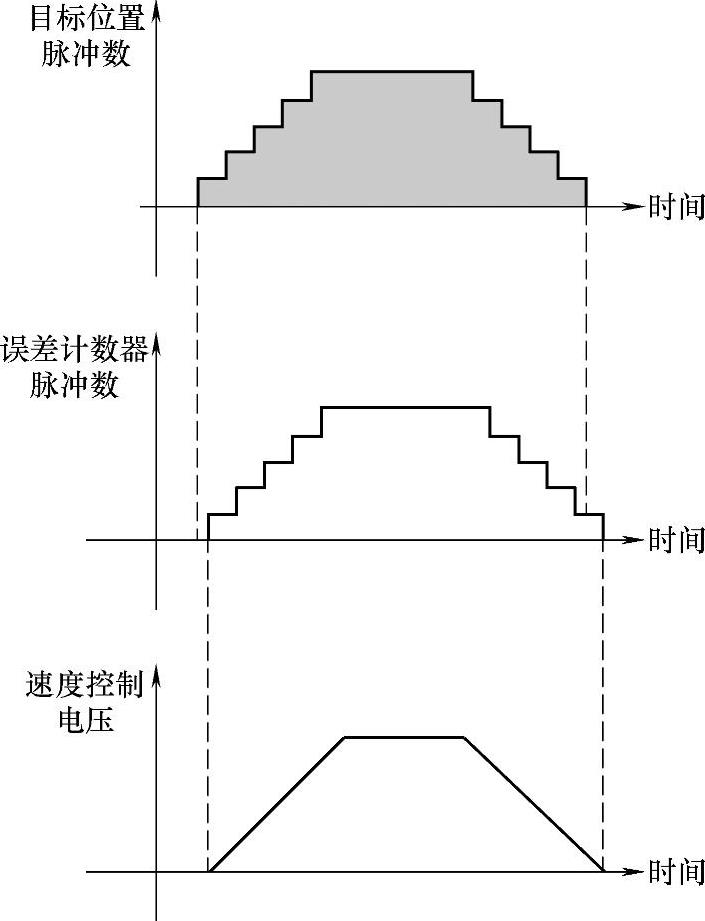

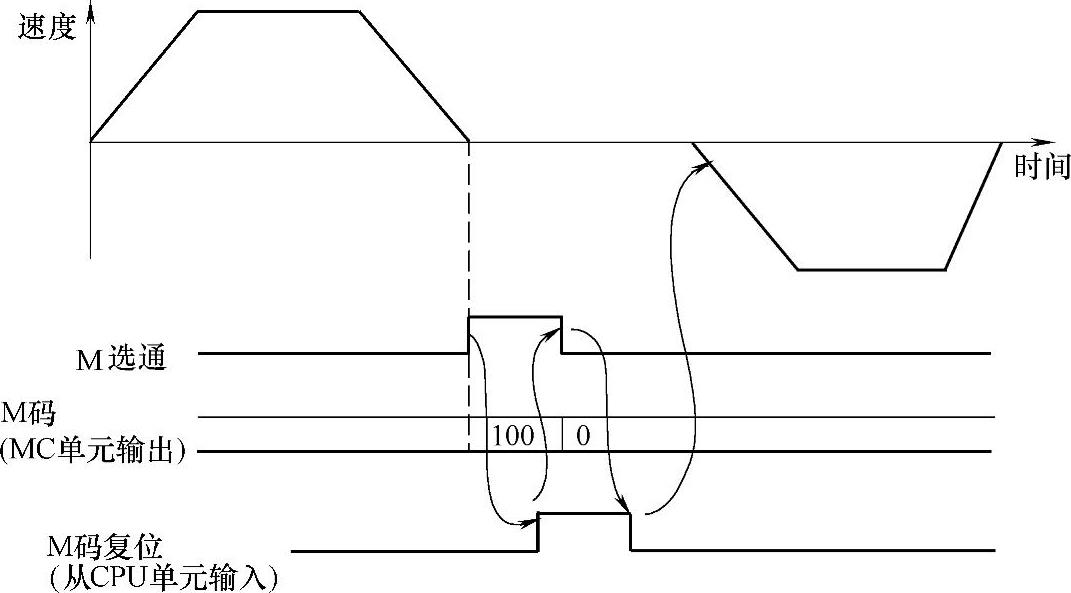

图5-98示的为MC实现控制过程中信号处理关系。

从图知,当给出目标位置脉冲后。由于电动机未转动,无反馈脉冲,故误差计数器出现误差脉冲。经A/D转换,产生速度控制电压,进而使电动机转动。转动后的反馈脉冲将消除误差。误差没有,速度控制电压为0,电动机转动也停止。可知,给出目标脉冲数,必然会使伺服电动机转动,直到反馈的与给定的相等为止。

图5-97 MC实现控制过程

1—滚珠丝杆 2—工作台 3—伺服电动机 4—旋转编码器反馈脉冲 5—伺服驱动器 6—减速器

图5-98 MC控制过程信号处理关系

图5-99 目标脉冲数、误差脉冲数及电压间关系

但如果给出的目标脉冲加速增加,则误差计数器误差脉冲也将增加,进而速度控制电压、电动机转速将增大。如果目标脉冲等速给出,或减速给出,则误差计数器误差脉冲将不变,或减小,进而速度控制电压、电动机转速不变,或减小。图5-99所示为这些目标位置脉冲数、误差计数器脉冲数及速度控制电压间的关系。

2.系统配置

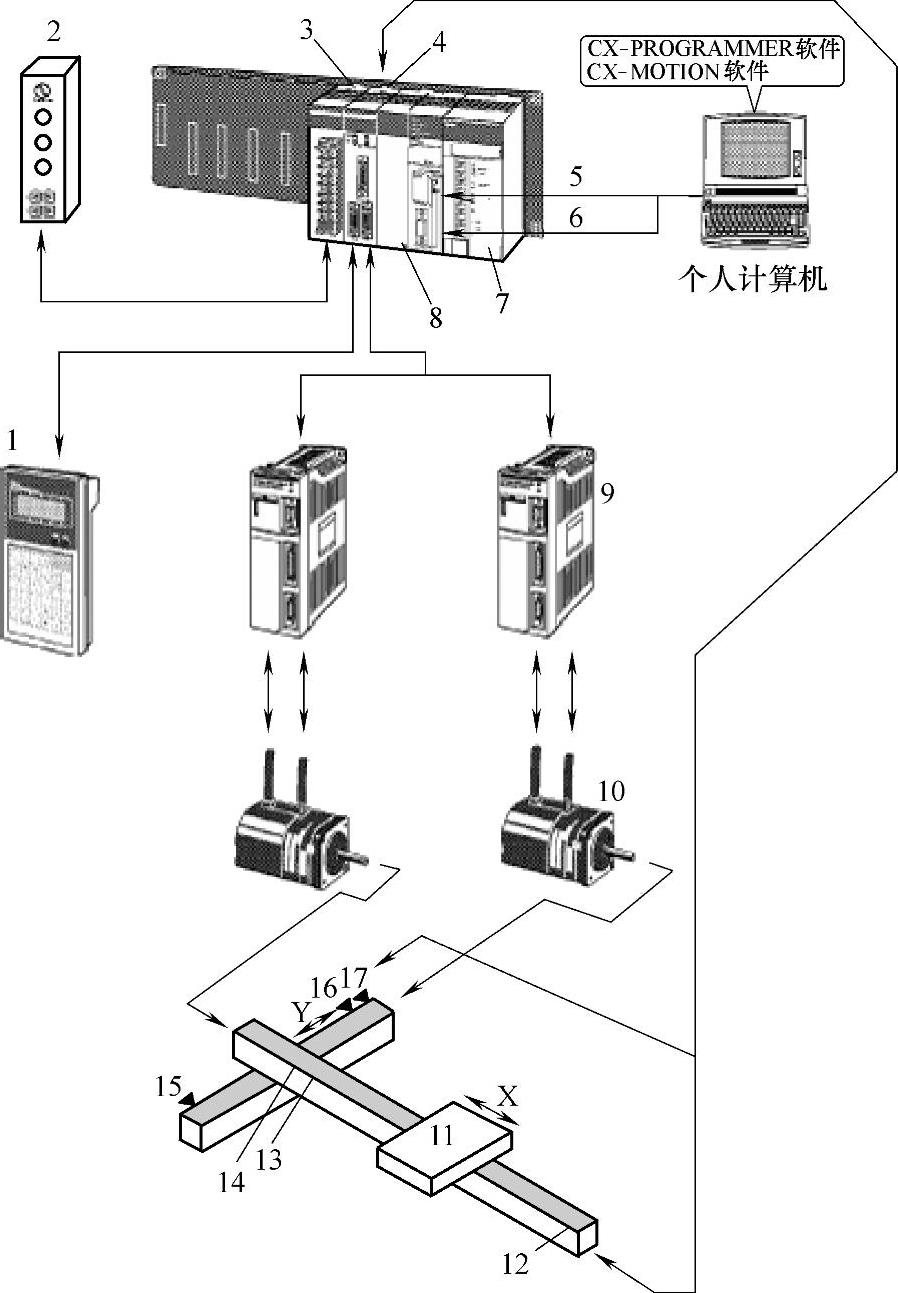

图5-100所示为系统可能的配置。

3.主要特点(指CS1的MC)

(1)使用多任务G语言编程,而不用梯形图编程,这既简化编程,又可减少CPU在执行梯形图程序的负担。

(2)一个定位命令输出后,下一个定位操作命令即可起动,而不必等待这个定位完成。因而可实现高速的顺序操作。

(3)支持绝对式编码器,也支持增量式编码器。

(4)响应CPU单元的指令的时间很短,双轴的在8ms,4轴的在12ms即可响应。

(5)反馈编码器脉冲频率最大可达500kp/s。

(6)当定位完成或通过一个特定区域,MC向CPU输出D码,可使CPU单元产生中断。所以,用此方法可使MC与CPU实现理想的同步。

(7)可与CXP同时使用MC的CX-Motion编程及监控软件。可追踪500项数据,为伺服系统调试提供方便。CX-Motion可存储程序与定位数据,一旦MC需要,可自动下载给MC。

(8)当部件运动时,可使用示教盒自动建立位置数据。

(9)可用手动脉冲发生器定位及同步操作。

4.主要操作

MC的主要可进行的操作有:

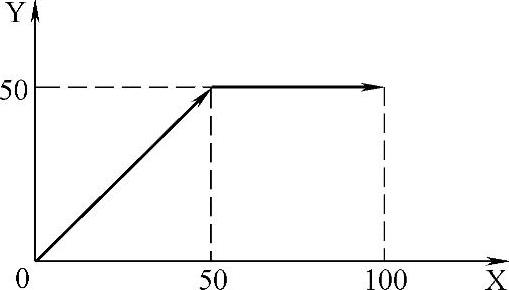

(1)点到点(Point To Point)操作。PTP控制,每个轴分别独立控制,只控制运动的速度及起点和终点位置。如从原点出发,都以相同速度50,X移动100,Y移动50,就是PTP。图5-101所示即为这个运动的情况。

图5-100 MC系统配置

1—示教盒 2—控制盒 3—输入单元 4—MC单元5—外设口 6—RS232口 7—PLC电源 8—CPU单元 9—伺服驱动器 10—伺服电动机 11—工作台 12—X轴原点开关 13—X轴顺时针方向极限行程开关 14—X轴逆时针方向极限行程开关 15—Y轴顺时针方向极限行程开关 16—Y轴原点行程开关 17—Y轴逆时针方向极限行程开关

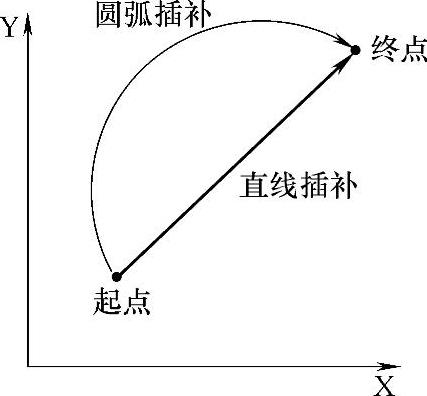

(2)连续路径(Continuous Path,CP)操作。这种操作不仅控制运动的起点、终点,还要控制运动轨迹。为此,可进行直线插补、圆弧插补,如图5-102所示。

图5-101 PTP

图5-102 直线、圆弧插补

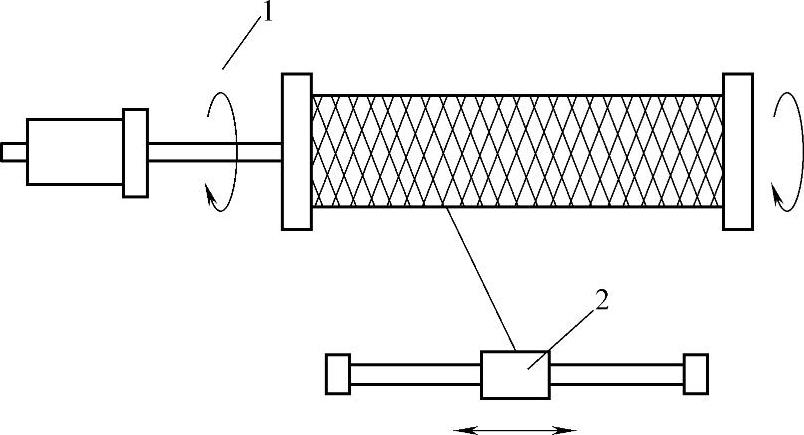

(3)纺线操作。图5-103所示为纺线控制。这里,纺线轴定速转动,而移动架等速左右直线运动。两者配合,可实现纺线功能。

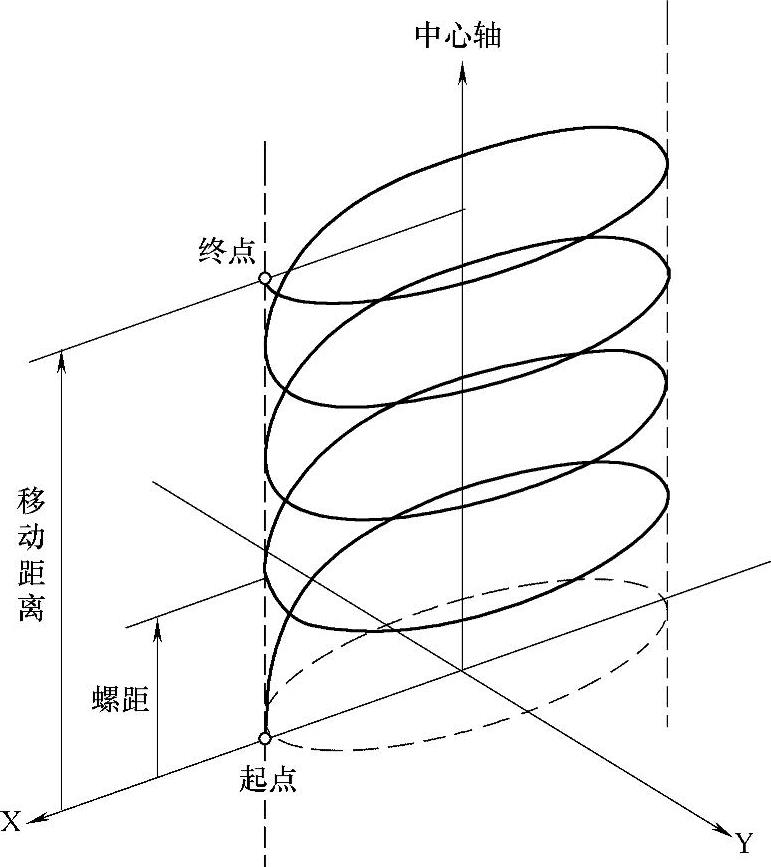

(4)多圈螺旋线插补操作。图5-104所示即为此操作。用于对绕线机的控制。

图5-103 纺线控制

1—纺线轴 2—移动架

图5-104 多圈螺旋线插补

此外,还有原点查找、点动、错误计数复位、现位置预设等操作。

MC的操作模式有手动及自动两种。手工执行为手工模式,执行CPU单元指令或示教盒指令;自动执行为自动模式,执行预编的G语言程序。图5-105所示为这两种模式下操作示意。

图5-105 两种模式下操作

手工模式下的操作有:

点动,靠人工操作连续移动;处理进给,用MPG移动;减速停止,根据命令减速到停止;人工查找原点,绝对旋转编码器,增量旋转编码器均可查找;等11种操作。

自动模式下的操作有:线性插补定位,可在2、3及4轴间实现线性插补定位,进给率可指定;圆弧插补定位,可进行2轴顺时针或反时针插补,进给率也可指定;螺旋插补定位,可进行2轴顺时针或反时针及1轴线性插补(仅CS1W-MC421),进给率也可指定;纺线功能,可执行操作纺线操作;速度控制,可控制最大移动速度;等等。

5.主要特性及内存区(https://www.xing528.com)

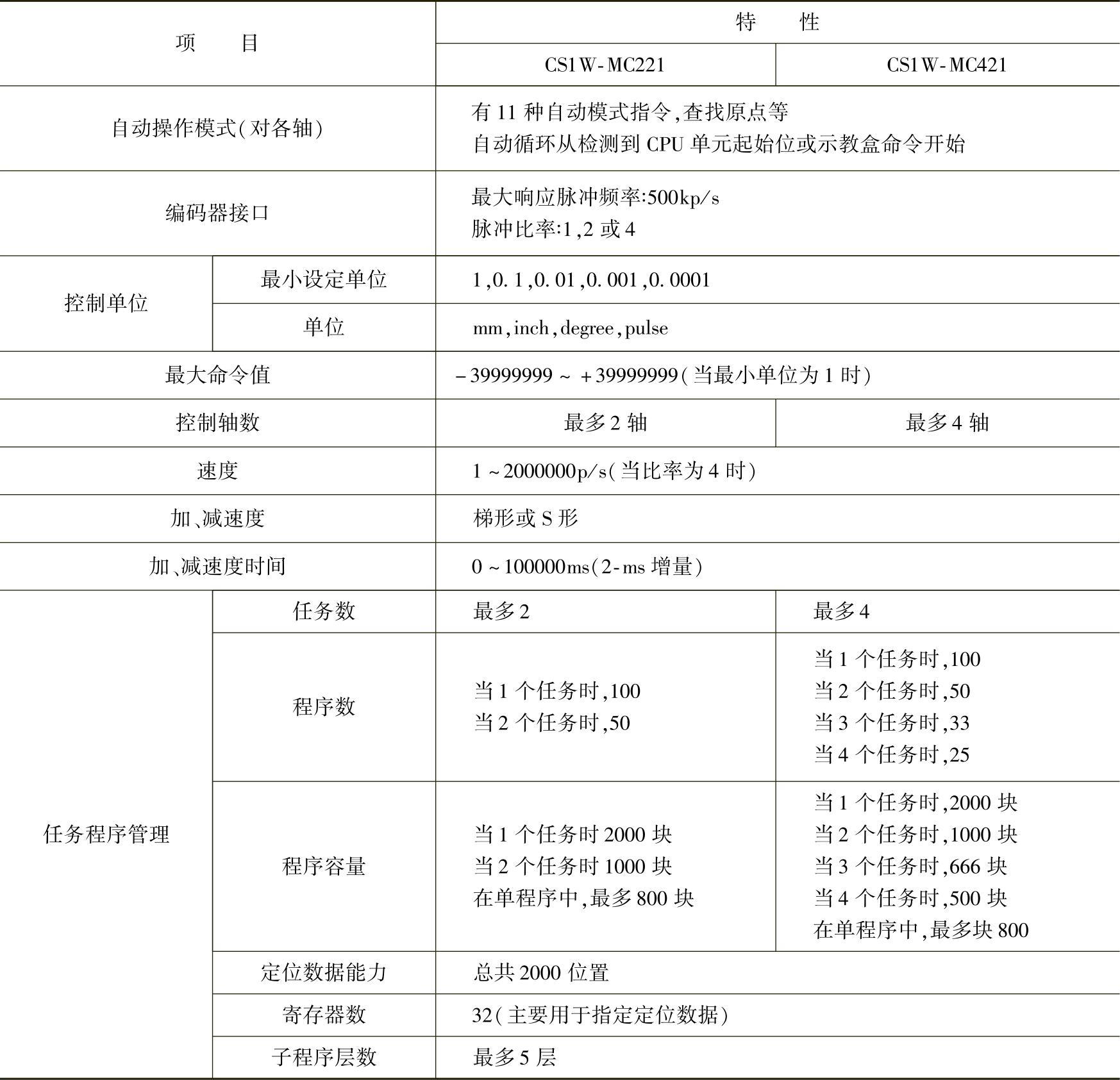

CS1W-MC221及CS1W-MC421的主要特性见表5-33。

表5-33 CS1W-MC221、CS1W-MC421主要特性

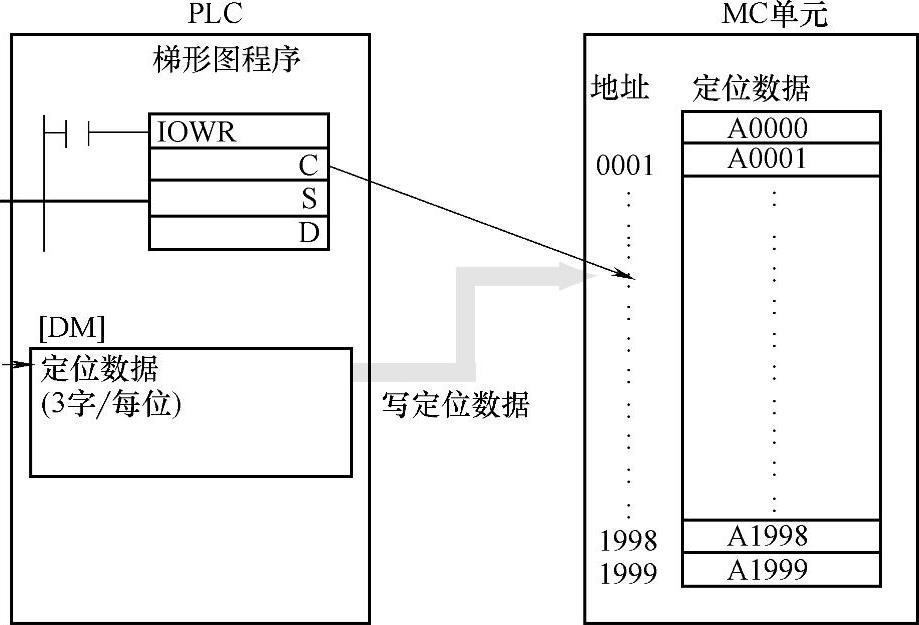

(1)MC内存区比PCU大的多。要存储4种数据,分别是系统参数:含单元参数、内存管理参数、轴参数。轴参数含有MC要使用的系统信息,如使用轴数、任务数、进给率及操作范围。在MC的内部地址为4000~4684。定位数据:可存2000个位置地址。用G语言时,用A0000~A1999表示。在MC的内部地址为0000~1999。监控数据:是只读数据。含有MC单元不同类型的数据。诸如I/O监控数据,任务及MC出错时的轴出错码。在MC的内部地址为6000~6081。命令数据:用以传送位置数据写系统参数到闪烁内存,用IOWR指令写特定命令,执行自动装载及其它功能。在MC的内部地址为6100~6120。

(2)数据传送方法。联机使用CX-Motion软件下载、上载数据;使用PLC执行智能读写,即IOWR/IORD指令传送数据;使用PLC执行智能写,即IOWR指令,写指令区(#17D6)传送给定位数据。

图5-106所示为执行IOWR指令传送定位数据的示意。传送其它数据,或读数据也类似。

这里 C———定位数据的在MC中的首地址

S———含有定位数据的PLCDM区的首地址

D———占两个字,D指定目标单元号,D+1指定传送数据总数(以字为单位)

目标单元号就是设定的MC单元号。因为一个PLC可安装多个MC单元,故须指定这个单元号,以示区别。定位数据总数,每项3个字计。

(3)任务配置。在MC使用前须先配置任务。对CS1W-MC421,最多可设置4个任务。任务是执行程序的单位。如有4个任务同步执行,MC单元将具有同时控制X、Y、Z及U4轴的功能。而同一轴只能设定一个任务。CS1W-MC221最多可设2个任务,仅能同时控制X与Y轴。

(4)接口区。需要时,PLC可通过接口区经I/O刷新控制MC。它的分布由MC单元号的设定决定。CS1W-MC421分配50个字,而CS1W-MC221分配30个字。单元号与接口区开始字地址n的关系是:

n=CIO2000+10×单元号

其中:

对CS1W-MC421,n~n+17为输出区;n+18~n+47为输入区而n+48~n+49系统留用。

对CS1W-MC221,n~n+9为输出区;n+10~n+25为输入区而n+26~n+29系统留用。

CS1W-MC221单元号要占3个字,而CS1W-MC421要占5个字。故CS1W-MC221的最大单元号只能是93,指定后,94和95不能作为它用。而CS1W-MC421的最大单元号只能是91,指定后,92、93、94和95不能作为它用。还要所有单元号不能重复。

6.使用

使用MC单元大体过程是:模块安装,机号设定,接线,接通电源,建立I/O表,确定任务号,利用CX_MOTION软件设置系统参数并下载给MC,利用CX_MOTION软件用G语言编程并下载给MC,利用CX_PROGRAMMER软件编梯形图程序下载给PLC,监控、调试程序。

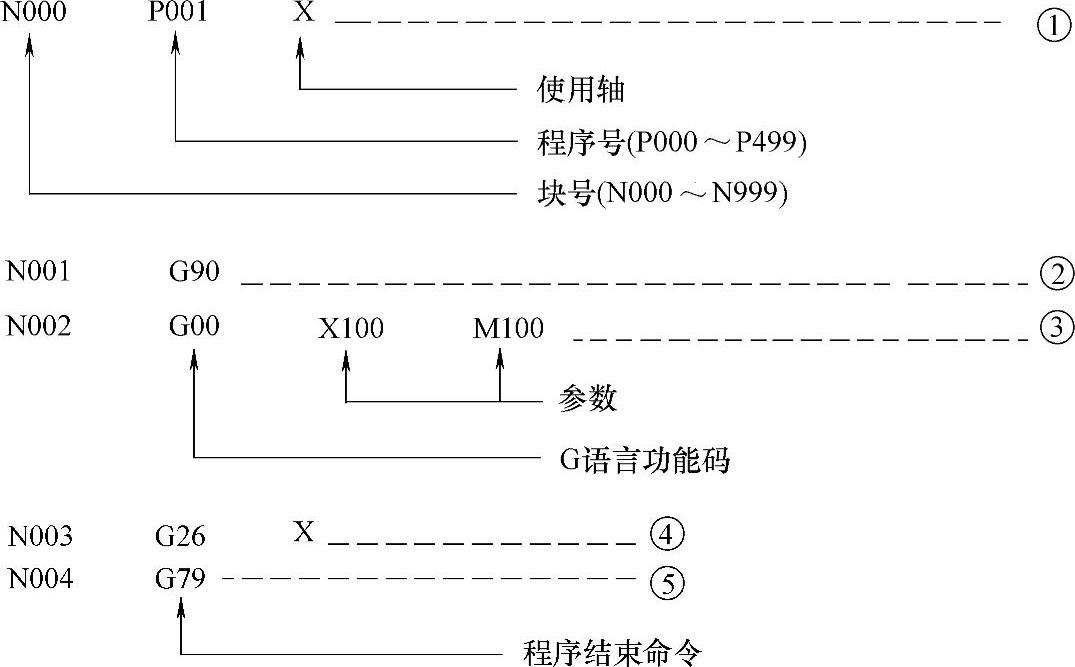

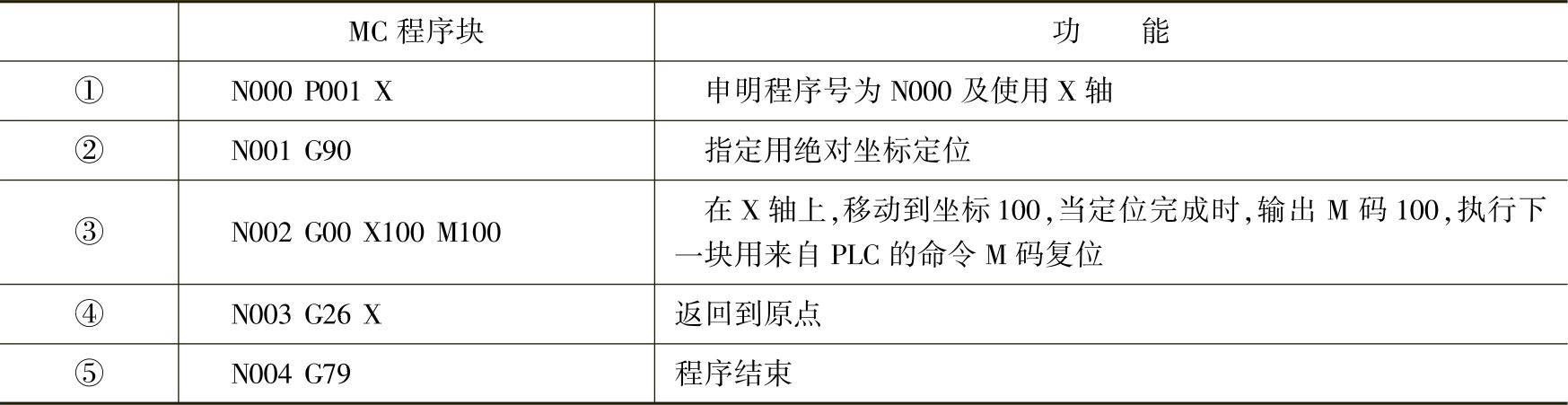

G语言是NC的语言,在运动控制中得到广泛的运用。它的特点是编程容易,只要先输入“G”,后加两个数字功能码,再加上所需要的参数,就是一条指令。MC单元用的G语言的功能码是,从G00~G91。如PTP,其功能码为G00。

例:用G语言编的一小段程序。具体如下。在此例子程序中,已对各个字段的含义作了说明。至于各个语句的功能如表5-34所示。

图5-106 执行IOWR指令传送定位数据示意

表5-34 例1程序各语句功能

图5-107所示为执行例1程序在X轴上所实现的运动。

图5-107 执行例1程序在X轴上实现的运动

以下以两轴系统使用CS1WMC221为例,看MC单元是怎么使用的。MC执行如下操作:

(1)每轴回到原点(0,0);

(2)X,Y移动到(400,200)钻孔;

(3)移动下一位置(100,200);

(4)移动到最后一个位置(200,400);

(5)回原点。

为此,模块安装、机号设定、接线、接通电源、建立I/O表等先要进行。然后用CX_MOTION软件建立工程,并作有关设定。

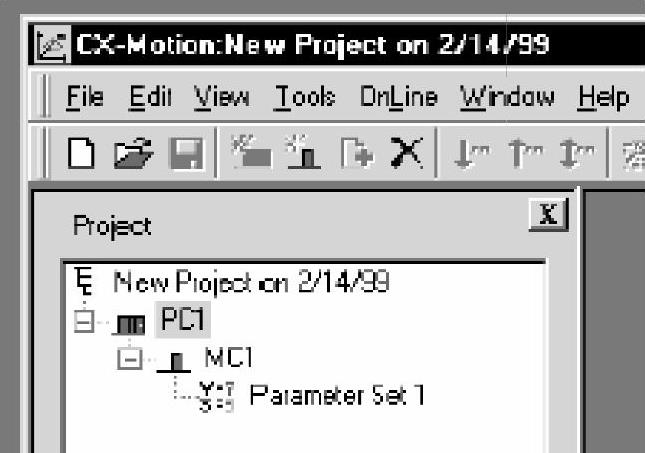

运行CX_MOTION软件,建立工程,选PLC,选MC,工程如图5-108所示。

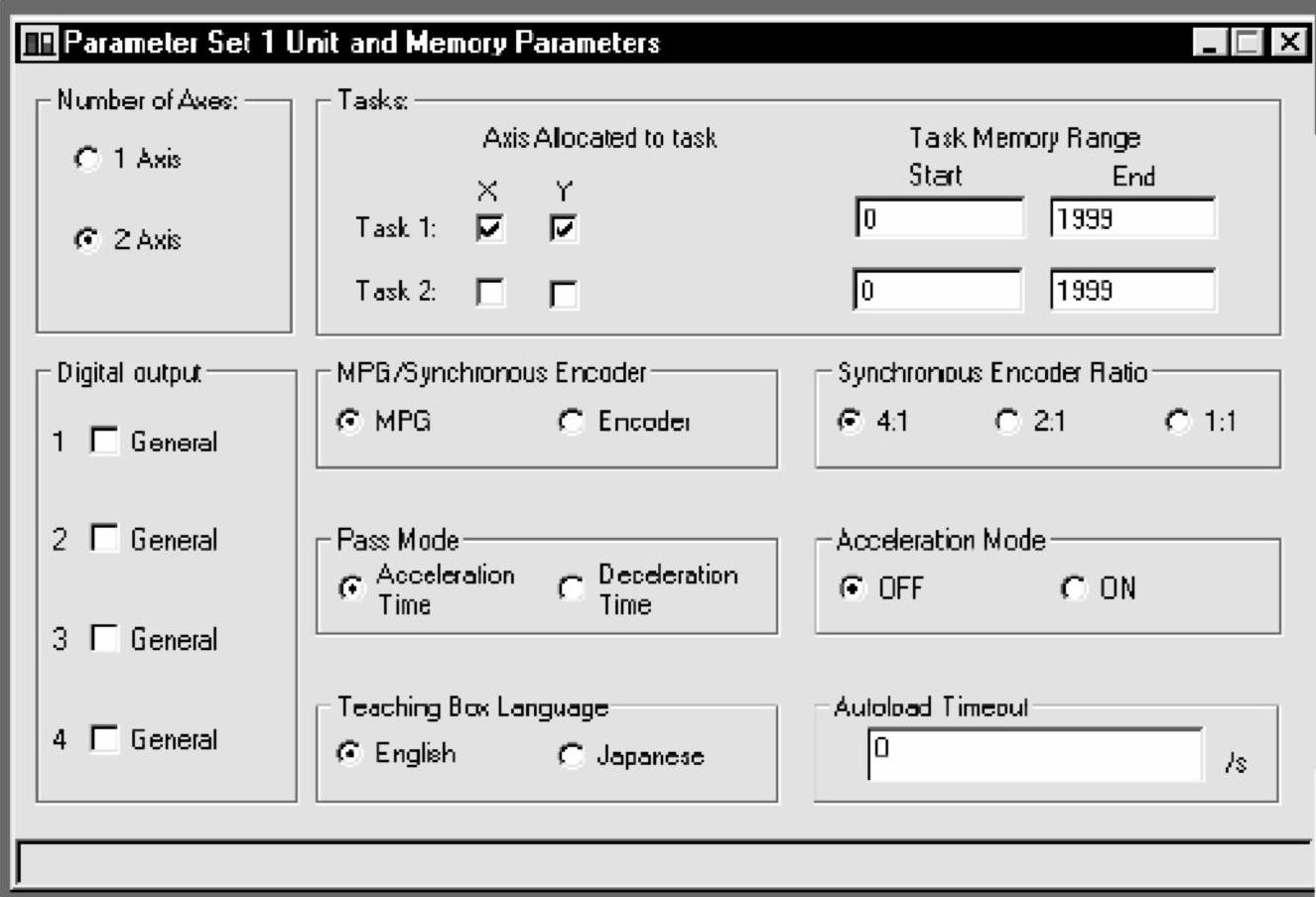

这时用鼠标左键双击“参数(Parameter Set1)”,将出现图5-109所示参数设定画面。

在其上可对使用轴数、任务数、任务内存范围等进行设定。并传送给MC。之后是编写、编译及存储MC程序。登记及存储工程。

图5-108 新工程画面

编写程序也是使用软件,打开G程序编辑窗口进行。本例的G语言程序如下:

N000 P001XY//声明程序号为P001,用于X、Y轴控制

∗001例子程序//这是注解

N002 G045//等待5秒

N003 G26XY//回X、Y轴各自原点

N004G11//为定位选择停止模式

N005 G01 X400 Y300 F30//用速度30移动到X400,Y300

N006 G01 X100 Y200 F10//用速度10移动到X100,Y200

N007 G01 X200 Y400 F30//用速度30移动到X200,Y400

N008 G026 XY//回X、Y轴各自原点

N009 G79//结束程序

这里每条指令//后为便于理解所加的注解。G语言程序不能加注解。

有了以上程序,还要编译、存储,与MC联机传送程序,并存入MC的闪烁内存。此外,还要编写相应的PLC控制MC及必要时传送数据的梯形图程序,再下载给PLC。这里有关梯形图程序略。

图5-109 参数设定画面

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。