1.三轴协调控制

协调运动控制,除了2维的运动控制,理论上讲也可进行多维控制。如三维控制要控制三个坐标协调运动,其运动轨迹为空间曲线或形成曲面。当今数控机床可实现5坐标联动控制。

(1)曲线轨迹。最简单的算法是目标追踪。上述螺旋线轨迹为平面曲线,如再增加一个垂直坐标Z,用的参变量也是θ,如Z与θ的关系为

Z=kz∗θ

则将可实现对立体螺旋线的轨迹运动。

还是一句话,只要能列写参变量表达式,什么轨迹的运动控制,均可实现。

(2)曲面形成。常用的形成是用“行切法”。办法是,把曲面与平行于坐标面的平面(如平行于X、Y坐标面的平面)相截。选取不同Z值,将生成不同的平面曲线。如能弄清这些平面曲线的解析式,则可用目标追踪控制在这个平面上的X、Y运动,以形成所要求的轨迹。如Z值能在其定义域内依次全部选取,则这些轨迹的叠加,即可形成所要求的曲面。

当然这里的程序设计是困难的。而且控制速度与控制规模的矛盾将更加突出。所以,较高性能的运动控制还是使用专用的硬件模块为好。

2.相对值数据列表运动控制

除了插补、目标跟踪,还可用数表,即数据列表,进行运动控制。

(1)算法要点。把运动轨迹按单位脉冲分步,依次计算每步的X、Y(取决于坐标数)增量值,并列写成数表,存储于PLC的数据存储区(D区)中。PLC程序就是按数表要求,向各个坐标输出脉冲,进而实现协调运动。

这对既不便进行直线或圆弧插补,又没有合适的解析式可用的运动轨迹控制是惟一可实现的算法。事实上,早期,如航空发动机涡轮叶片这样的型面的数控加工就是这么处理的。

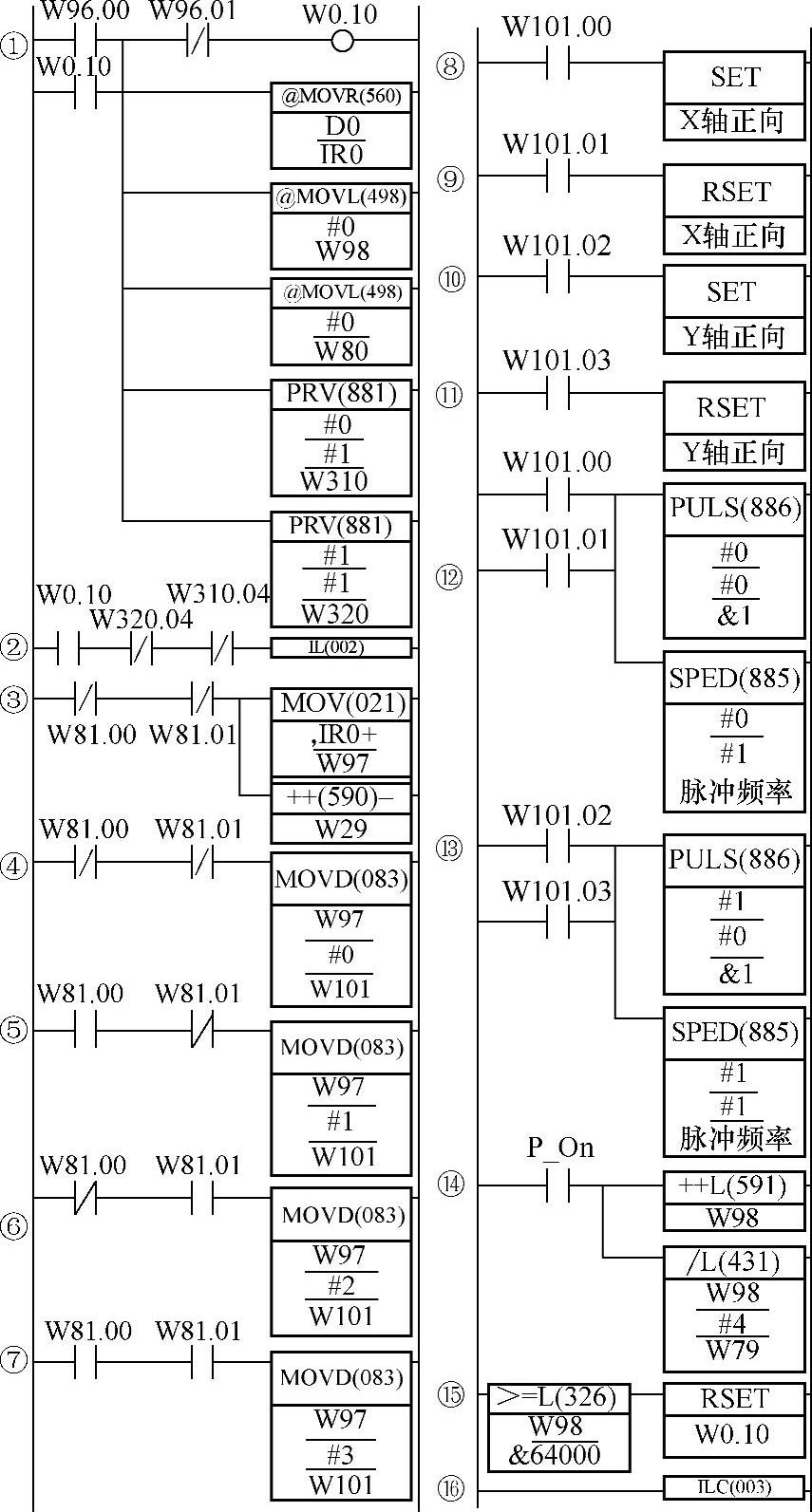

(2)实现程序。为了节省内存,该程序用的数表为每个字的4个数位,分别存一组数据,即X及Y两坐标的增1或减1值。其含义是,数位0:字的0位1,表示X增1,1位1,表示X减1;字的2位1,表示Y增1,3位1,表示Y减1;数位1:字的4位1,表示X增1,5位1,表示X减1;字的6位1,表示Y增1,7位1,表示Y减1。数位2、3依次类推。所有数据存储在D0开始的字中。CP1H机D区有32k字,可存储128k组数据。每组数据若生成一个脉冲,而脉冲当量若为0.01毫米,则可控制1280毫米的行程。这样行程与分辨率对一般机床是足够用的。图5-68所示为这样增量值数表使用程序。

该图有16个梯形条。条1为起动与初始化。起动使W0.10 ON后,把D0的地址赋值给索引寄存器IR0,并使W98、W99(用于计数)、W80、W81(用于数位移位处理)清零。同时,调PRV指令,读取脉冲输出口0、1的状态。如果已起动并两个输出口已完成脉冲输出,将按“ON”条件执行梯形条3到16间指令。

梯形条14用于计数及使数位变化。当每次脉冲输出完成,都使W98、W99加1,同时把W98、W99被4整除。除后,其商存于W79、W80,余数存于W81、W82。显然,随着W98、W99值的变化,W81的值将在0到3之间变化。这样,W98、W99可用于结束控制。而W81.00与W81.01的变化,即可用于控制4个数位的使用。

梯形条3。由于开始时W81为0,即W81.00与W81.01常闭触点均ON,故可把IR0指向的地址字(开始时为D0)的值赋值给字W97。然后IR0加1(修改指针),为下一次调用(开始之后为D1,以后依次类推)作准备。注意,W97只在W81.00与W81.01常闭触点均ON才赋值。所以,赋值一次之后,得到了再次出现W81.00与W81.01常闭触点均ON的条件才作新的赋值。这时,正好完成了4个数位的使用。

梯形条4、5、6、7执行数位(digit)传送指令MOVD,将根据W81.00与W81.01的变化把W97的0、1、2、3数位传送给W100的数位0。梯形条8、9、10、11、12、13用于处理x、y坐标方向及输出,它的依据就是W101数位0的值。而实际就是预存于D0开始的数表。

梯形条15为终点控制。到了数表结尾将复位W0.10,使工作(W0.10OFF)停止。图中设定终点数位数(存储字数乘4)为64000,实际可按需要更改。

(3)数表生成。可在计算机上用仿真程序生成,生成后下载给PLC。也可使用PLC程序自身生成。这样,PLC使用数表时,可简化计算,提高控制速度。还可人工填入。这对不规则的运动协调控制可能是惟一的方法。好在这些数据可以存储,开头麻烦些,但填入可长期使用。

3.绝对值数据列表运动控制

除了相对值数据列表,还可用绝对值数据列表进行运动控制。

(1)算法要点。把运动轨迹各个坐标的绝对值按步,列写成数表,并存储于PLC的数据存储区(D区)中。PLC程序就是按步,逐次计算数表中相邻“步”之间的差值。并根据差值的符号及大小,确定各个坐标输出脉冲数及输出方向,进而实现运动的协调运动。(https://www.xing528.com)

图5-68 增量值数表运动控制程序

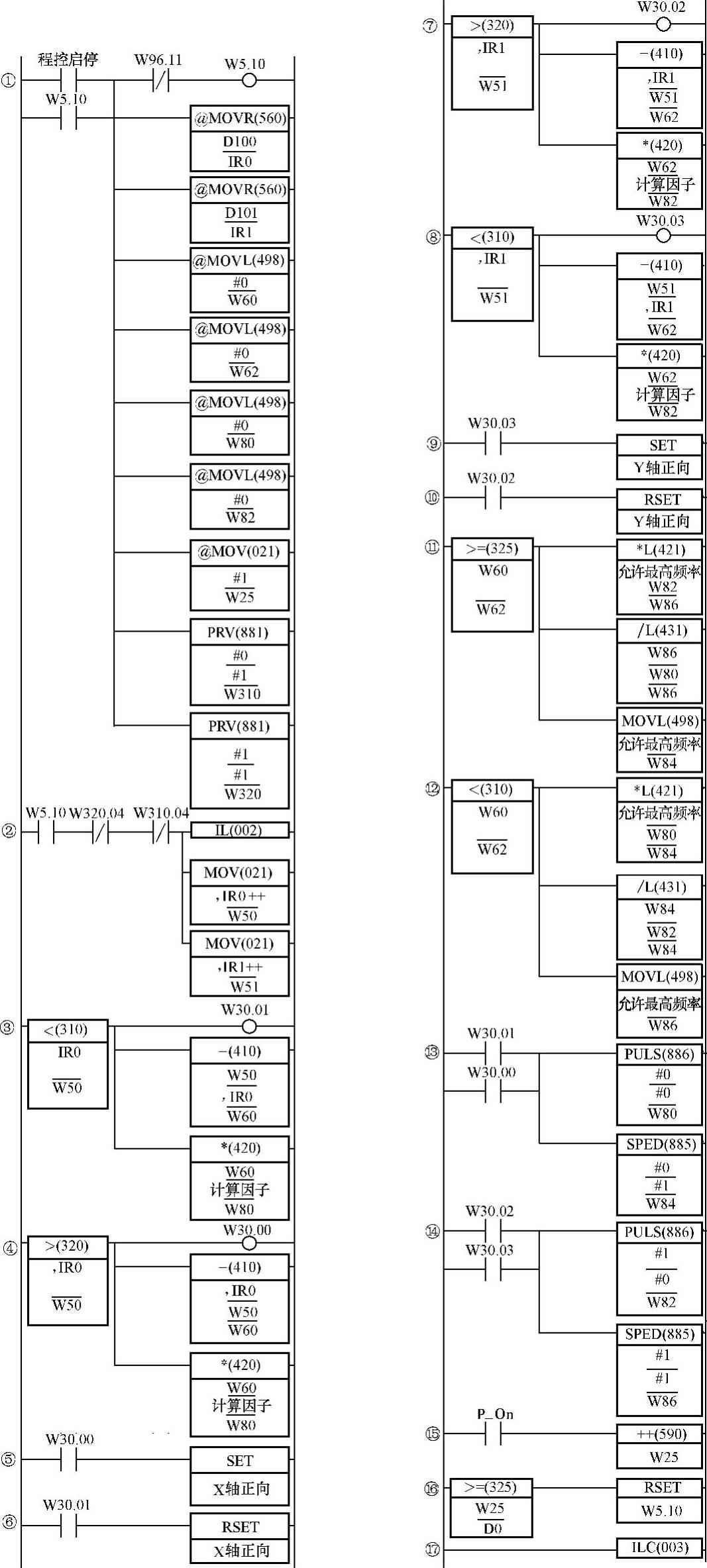

(2)实现程序。图5-69所示为这种绝对值数表运动控制程序。该图有17个梯形条。条1为起动与初始化。起动使W5.10ON后,把D100的地址赋值给索引寄存器IR0及D101的地址赋值给索引寄存器IR1,并使W25(用于计步数)、W60、W61、W62、W63、W80、W81、W82、W83(用于计算)清零。同时,调PRV指令,读取脉冲输出口0、1的状态。如果已起动并两个输出口已完成脉冲输出,将按“ON”条件执行梯形条3到17间指令。

梯形条2,执行IL指令及把IR0及IR1指向的D字值传送给W50(当前X坐标值)、W51(当前Y坐标值),并使IR0及IR1的值加2(为读取下一坐标值作准备)。这说明D100开始的偶数地址存储的为X坐标值,而奇数地址存储的为Y坐标值。

梯形条3、4、5、6用以处理X坐标。先是判断下一坐标值是大还是小于当前坐标值。如下一坐标值大,则置“X轴正向”ON,反之置其OFF。同时计算两者的差值,并乘以“计

图5-69 绝对值数表运动控制程序

算因子”,确定应该输出的脉冲数。这里的“计算因子”是用以协调数出脉冲数与实际位移的关系。梯形条7、8、9、10用以处理Y坐标。情况类似。

梯形条11、12、13、14用以处理输出脉冲频率及实际输出脉冲。先是比较两个坐标输出脉冲数,然后把“允许最高频率”赋值给脉冲数多的坐标输出口,再按脉冲数比例计算脉冲数小的坐标的输出频率。确保两个坐标输出脉冲频率与输出脉冲数成比例,而且最大脉冲频率不超过允许值。

梯形条15用于计数。当每次脉冲输出完成,都使W25加1。梯形条165为终点控制。到了数表结尾将复位W5.10,使工作(W5.10 OFF)停止。图中设定终点步数存于D0中,实际可按需要更改。

(3)数表生成。可在计算机上用仿真程序生成,生成后下载给PLC。也还可人工填入。好在这些数据可以存储,开头麻烦些,但填入可长期使用。用绝对值数表的优点是,如果是直线运动,填入起点及终点值即可,中间靠输出脉冲数及相应的频率保证。当然,它的精度不如相对值数表。

4.虚拟轴运动控制

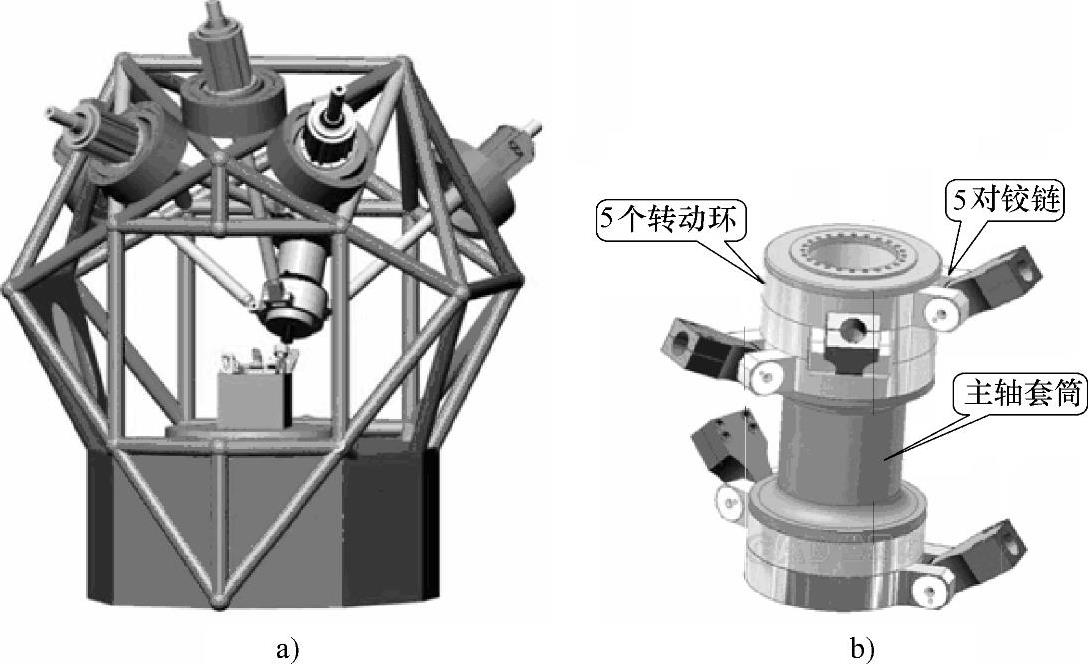

1965年,Stewart提出著名的用于安装天文望远镜的Stewart平台机构。并联机床(Par-allel Machine Tool,简称PMT),也被称为虚(拟)轴机床(Virtual Axis Machine Tool),是基于Stewart并联机构的研究而发展起来的。它在1994年美国芝加哥机床展上首次面世。

图5-70a所示为一种并联机床的内部结构。在这里的多棱体桁架的5个面上,安装有滚珠丝杆的支点———万向铰链,5根丝杠的另一端通过铰链与主轴部件的5个可转动同心外环连接。改变2个支点间的距离,即可使主轴部件处于不同工作位置。5杆并联机构驱动的主轴部如图5-70b所示。

图5-70 并联机床结构及主轴部件

a)并联机床结构 b)并联机构驱动的主轴部件

这种新型机床结构合理,运动部件磨损小。具有高刚度、高承载能力、高速度、高精度以及重量轻、机械结构简单、制造成本低、标准化程度高等优点。还适合于模块化生产。对于不同的机器加工范围,只需改变连杆长度和接点位置。维护也容易,无须进行机件的再制和调整,只需改变机构的参数。

此外,还有由并联、串联同时组成的混联式数控机床,不但具有并联机床的优点,而且在使用上更具实用价值。类似的,也还有并联工作的机械手。也是通过虚拟轴的伸缩达到控制运动轨迹或目标位置的目的。

由于此类机床或机械手没有实体坐标系,其设计与运行要用到复杂的数学计算与推理,即所谓要“用数学制造机床”。所以,它的坐标系与工件坐标系的转换都要靠软件完成,其控制也要用计算机实现。相信随着这种机床与机械手应用的普及以及PLC运动控制技术的进步,利用PLC对其实施控制也将是可能的。因此对此先作些了解也是必要的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。