回路控制单元(LC)或回路控制内插板(LCB)主要用于回路PID控制。前者结构与其它特殊单元相同,最多的可控制32个回路。后者嵌入CPU单元中,故称内插板,具有更强的功能,最多可控制500个回路。这两者,除了用于回路控制,还可进行顺序逻辑控制及步进控制。也可不做控制,而单独用作PLC的报警与监控终端。

OMRON公司开发此类模块,用的是基于PLC的过程控制技术,以在PLC平台上,实现过程控制。由于它保留了传统PLC特点,所以,用它配置的过程控制系统,与DCS相比,具有高得多的性能价格比。

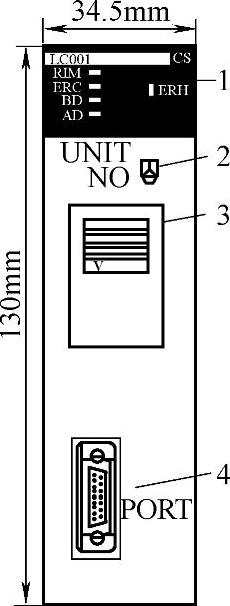

图4-76所示为该单元的外观图。表4-17示出回路控制单元(板)的型号与规格。

图4-76 回路控制单元

1—指示灯 2—单元号开关 3—电池盒 4—RS-232通信口

1.特点

(1)该单元无硬件输入、输出通道或输入、输出接点,仅有各种功能很强的软件模块。所以,实质上它只是协助PLCCPU处理过程控制的协处理器。但是,通过自身的终端等功能块(也是软件模块),它可访问与PLC输入、输出通道对应的内部器件或PLC其它内存区。通过自身的接口功能块(也是软件模块),还可与在网络节点上的其它PLC的交换数据。所以,用它进行回路控制或实现其它功能,需要模入、模出等单元或网络模块配合;也可能得到模入、模出等单元或网络模块配合。

(2)该单元的软件功能模块有:

1)系统公用(System Common)块,编号000,用于所有功能块的公共设定及系统输出。

2)各种控制(Control)块,如:两位置ON/OFF控制,编号001,用于两位置ON/OFF控制,块地址000。三位置ON/OFF控制,编号002,用于三位置ON/OFF控制,块地址从001开始。基本PID控制,编号011,用于基本PID控制,块地址从001开始。改进PID控制,编号012,具有OMRON前馈控制的PID控制,块地址从001开始。混合PID控制,编号013,用于累计量控制,块地址从001开始。流量控制,编号014,用于是否到达设定流量值,控制阀门启闭,块地址从001开始。模糊逻辑,编号016,用于模糊控制,块地址从001开始。显示及设定,编号031,用于现值显示及给定值设定,块地址从001开始。显示及操作,编号032,用于现值显视及输出值设定,块地址从001开始。比率设定,编号033,用于现值显示及比率与偏差设定,块地址从001开始。现值指示,编号034,用于带报警的现值指示,块地址从001开始,等等。

3)接口(External Controller)块。

4)处理(Operation)块。

5)顺序控制(Sequential Control)块。

6)终端(Field Terminal)块,等等。

(3)实现该模块的功能,就是靠运行它自身的程序,调用这些软件模块。此程序是独立于PLC程序而自行运行的。其循环运行的周期(控制周期)可用工具软件设定,与PLC的扫描周期无关。周期与控制的路数有关。周期小,则控制的回路数少。而且,只要上电,模块的程序就可运行,或由工具或监控软件控制其运行。而与PLC处于什么工作模式无关。

(4)不能用通用的PLC编程软件编程。要用OMRON提供的回路控制模块的编程工具软件(CX-Process Tool)编程。该软件是可视化的,编程很简单。就像建立流程图一样,先选定好功能块,然后用鼠标将这些块连连接线,相互连接起来,再作些参数选定就可以了。可以进行从基本PID控制到串级和前馈控制等各种各样的控制。增加控制回路的数量,仅是增加模块调用。但编程后,要通过HOSTLINK网(串口)或CONTROL LINK网的通信口下载给模块,才能生效。

(5)该模块无人机界面,要用OMRON提供的回路控制模块的监控软件(CX-Process Monitor)进行数据设定与监视。CX-Process Monitor是可视化的软件,可实现图形监视,可建趋势图,报警记录等。也可用其它可视化的监控软件进行数据设定与监视,以建立友好的人机界面。

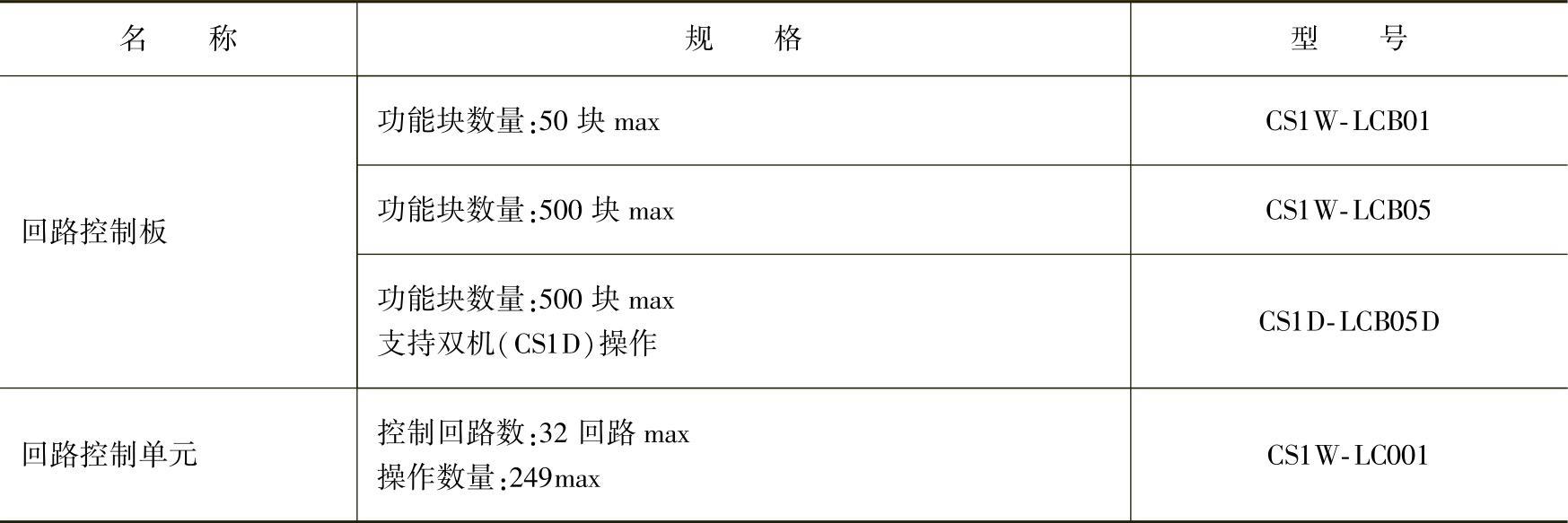

表4-17 回路控制单元(板)型号

2.使用

以下举一个控制用回路控制板,实现液槽的串级PID控制实例,说明它使用的大体步骤。

(1)设计。

1)画原理图。

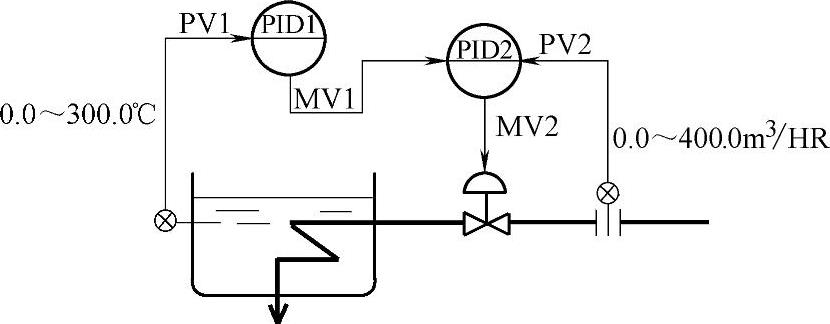

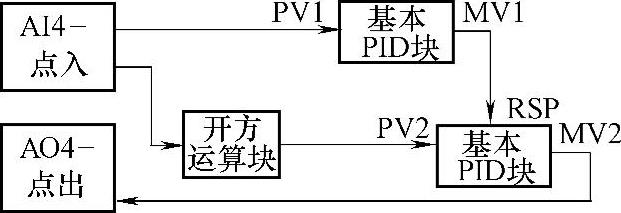

图4-77示的就是系统的原理图。它有两个PID回路,PID1、PID2。PID1为外环,控制液槽的温度,它的输出值为MV1,作为PID2的设定值。PID2控制加热蒸汽的流量。

2)PLC系统的配置。

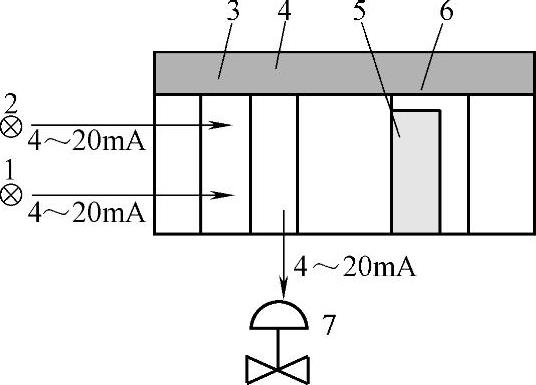

主要考虑图4-77的需要,系统配置如图4-78所示。

3)选择功能块。

按系统工作要求,选用的模块有:一个模入块,一个模出块,一个开方运算块及两个基本PID块。其关系如图4-79所示。

图4-77 两个PID控制回路

图4-78 PLC系统的配置

1—压力变送器 2—温度变送器 3—模入单元 4—模出单元 5—回路控制板 6—CPU单元 7—调节阀

图4-79 关系图

4)决定功能块系统配置。

5)用SCADA软件决定数据监控。表4-18所示为有关监控的设定。

表4-18 监控设定

(2)用CX-Process Tool设定功能块数据。

1)运行CX-Process Tool软件。

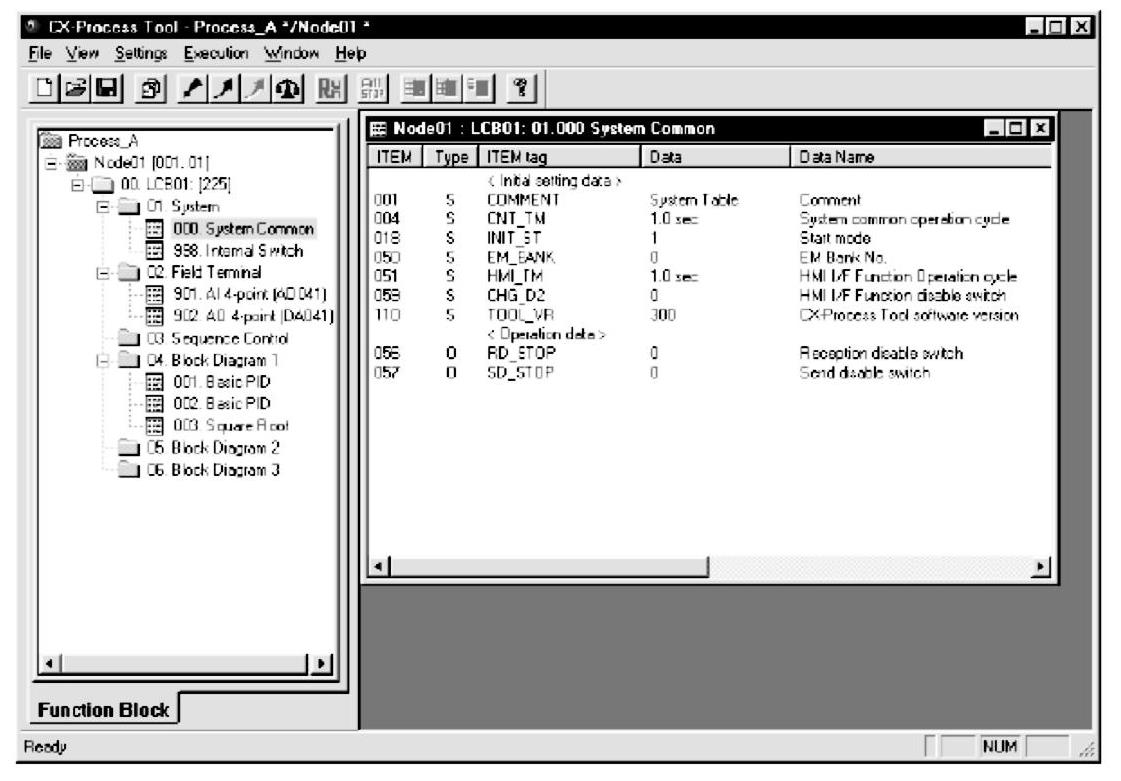

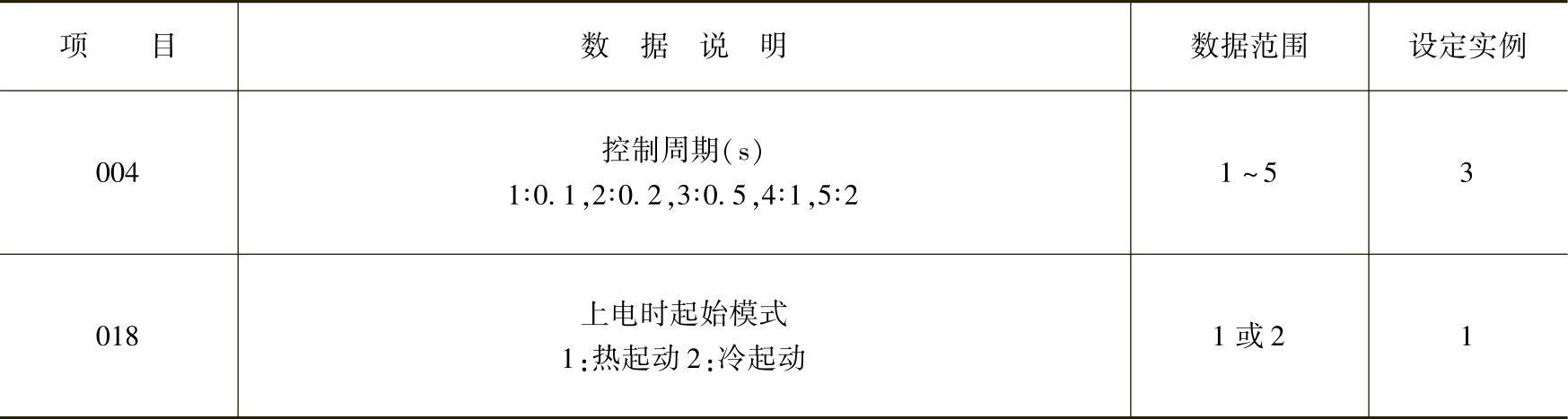

2)设定系统公用块(功能模块000)数据。在此设定有关模块工作的初始化数据。如本例,软件设定画面如图4-80所示。所设的数据见表4-19。

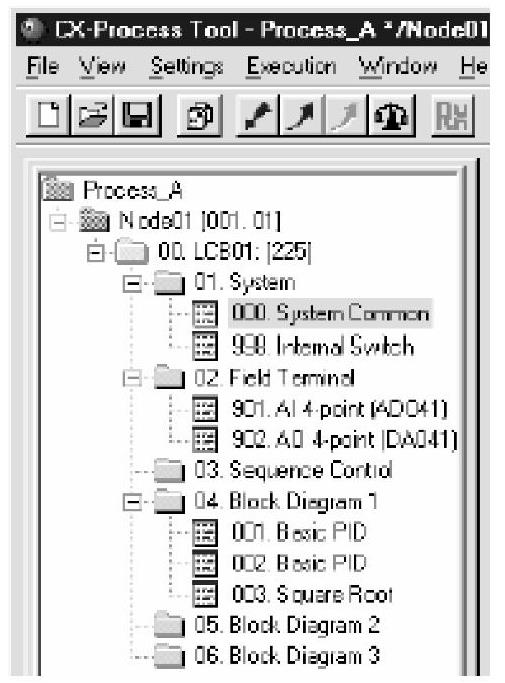

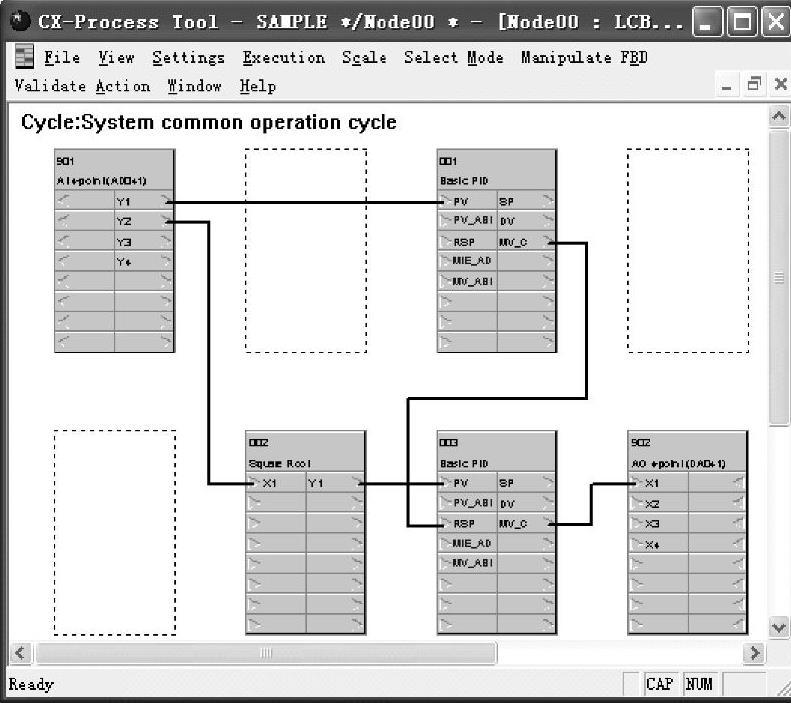

3)用CX-Process Tool软件,选择要用的功能块及其地址分配,如图4-81所示。(https://www.xing528.com)

4)在模块之间进行软件连线,如图4-82所示。

图4-80 软件设定画面

表4-19 设定数据

图4-81 功能块选择及地址分配

图4-82 软件连线

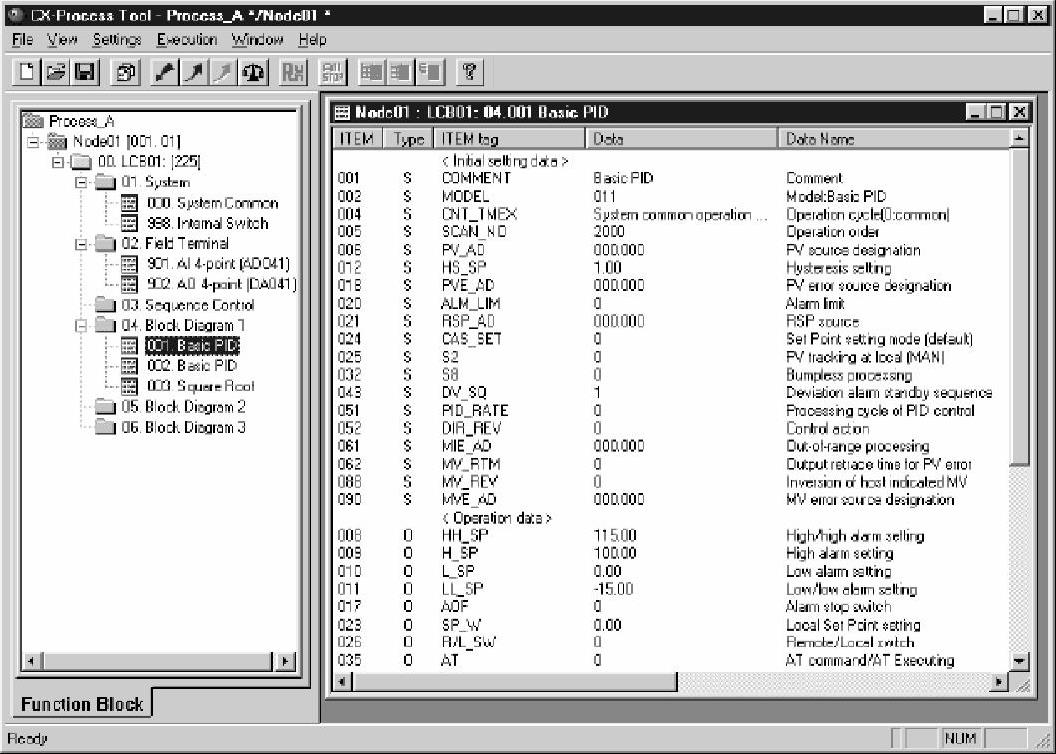

5)对每个模块的项目进行设定,如图4-83所示。

图4-83 模块项目设定

(3)回路控制板及有关设定。

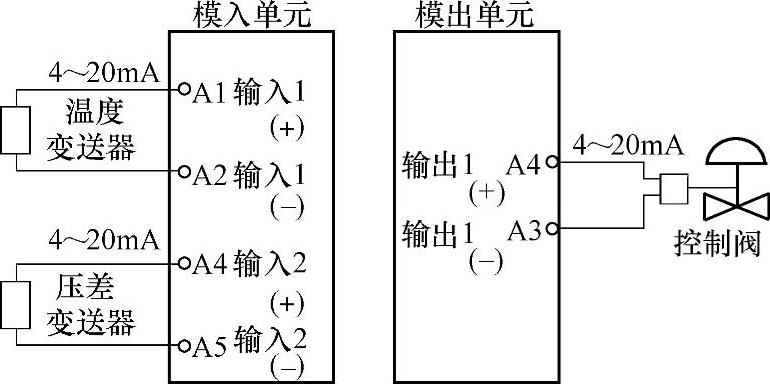

1)安装回路控制板及做好模入、模出单元接线,如图4-84所示。但回路控制板无须接线。

2)连接编程器。

3)接通电源。

4)用编程器建I/O表。

5)如需要,作通信口设定。

6)设定模入、模出单元地址。

(4)下载功能块数据给回路控制板。

1)关断PLC电源。

2)对CPU单元面板上的DIP开关进行设定(SW4:ON,当使用外设口时;OFF,当使用RS-232C口)。

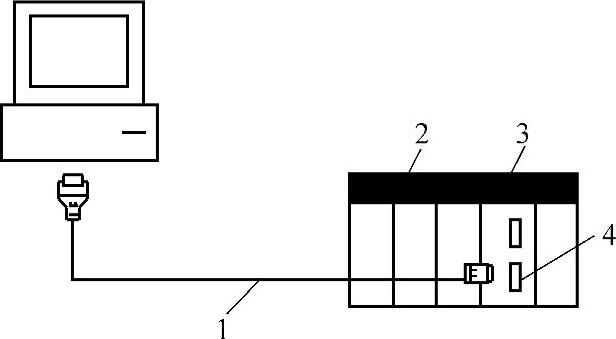

3)PLCCPU与计算机连接,如图4-85所示(也可用外设口,推荐电缆为CS1W-CN226/626)。并运行CX-Process Tool软件。

图4-84 模入、模出单元接线

图4-85 与计算机连接

1—连接电缆 2—回路控制板 3—CPU单元 4—RS-232通信口

4)接通电源。

5)在CX-Process Tool上,设定网络地址(000)及节点地址(01)。

6)在CX-Process Tool上,建立HostLink连接。

7)下载在CX-Process Tool上准备好的功能块数据给回路控制板。

8)在CX-Process Tool上,执行run/stop命令或使PLC断电再加电。

9)检查回路控制板的面板指示灯。应该是:RUN亮;而ERC不亮。

(5)跟踪操作。

1)在CX-Process Tool上,执行run/stop命令或使PLC断电再加电。

2)在CX-Process Tool上,检查系统运行。进行负荷检查及其它诊断。

3)设定并起动CX-Process Tool或监控软件。

4)在CX-Process Tool上或SCADA软件上,设定给定值及其它设定。

(6)实际操作。

1)用SCADA软件操作回路控制板,如改变给定值或PID参数。

2)用SCADA软件监控调节量现值及报警。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。