1.集中控制实现程序

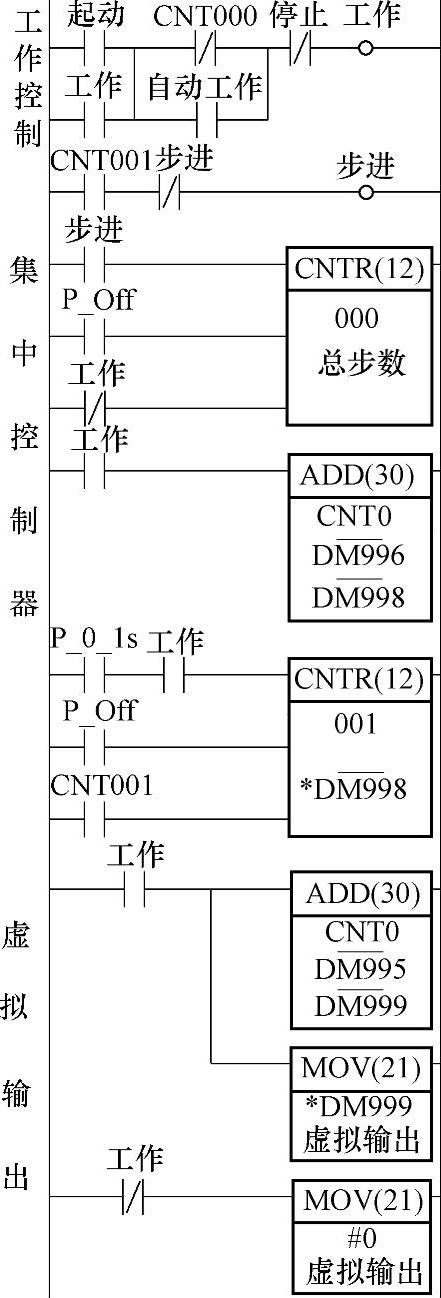

图3-88所示为一个集中控制梯形图程序。

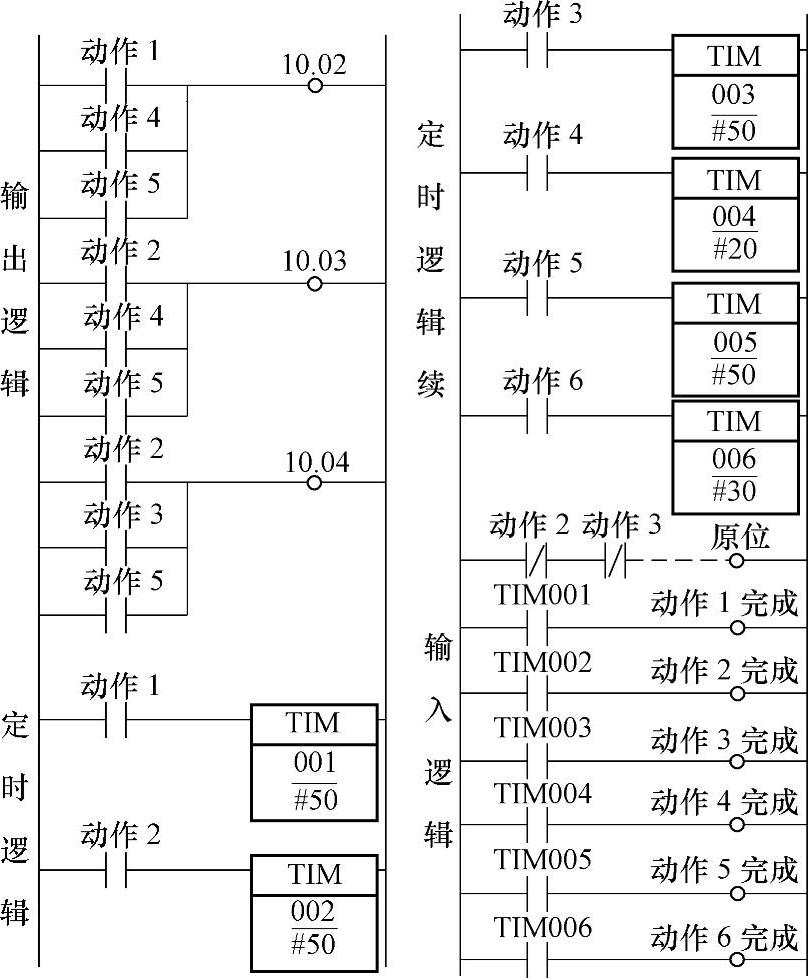

图3-87 输入、输出逻辑对应的梯形图程序

图3-88 集中控制梯形图程序

从图知,它由工作控制、集中控制器及虚拟输出逻辑几部分组成。这里的梯形图用的为符号地址。

集中控制器主要由两个增计数器及相应的存储区组成。OMRON PLC小机型没有增计数器,故用可逆计数器CNTR 000、CNTR 001,但减计数不用。计数器CNTR 000用以步进,而CNTR001用于计时。

当系统起动,进入工作,计数器CNTR 000按每次CNTR 001计时的情况,作增计数。CNTR000计到设定值,再计入1,其计数值自动回到0,并产生输出(CNT 000常开触点ON,常闭触点OFF)。这时,如自动工作OFF,则其常闭触点将使工作线圈OFF,工作停止;否则,又从0开始,又执行第一步动作。计数的设定值为间接数,取决于“总步数”的值。

提示:OMRONPLC的“总步数”应为实际步数减1。

计数器CNTR 001对100ms脉冲作增计数。处工作状态时,开始计,每100ms加1。到了设定值,再加1,即回到0,并产生输出。复位后,又作为新的计数准备;产生输出也为CNTR 000计数器提供步进信号。

间接地址为DM998,即以它的值为地址的DM单元的内容,作CNTR 001的设定值。而DM998的值为DM996的值加CNT 000的现值。这意味着这个设定值放在DM区的开始位置由DM996确定。

这里的输出是虚拟的,实际输出将由实际地址用输出逻辑确定。虚拟输出也用了间接地址。具体情况是:间接地址为DM999,即以它的值为地址的DM单元的内容,作为“虚拟输出”值。而DM999的值为DM995的值加CNT 000的现值。这意味着这个“虚拟输出”在DM区的开始位置由DM995确定。

这里虚拟输出用了一个字,16位。可对16个逻辑量进行控制。控制步数的变化对程序没有影响,步数多少只受CNTR000最大值及数据区大小的限制。所以,这个程序的功效比用分散方法进行定时控制要强得多。只是在实际运行前,需对有关DM区作好设定。

程序工作过程:当“起动”信号ON,“工作”输出将ON,并自保持,系统进入工作状态。“虚拟输出”将从∗DM999传来数据,将根据前者的内容产生虚拟输出(如要产生实际输出,可把此输出再作传递)。与此同时,CNTR 001开始计数,每100ms加1。

当CNTR 001计数到∗DM998设定的值,再计入1,其输出ON,产生“步进”信号。从而使CNTR 000加1计数,DM998也随之赋以新值(加1),实现了步进,其虚拟输出则是新一步的设定值。

这样延续,直到CNTR 000计到“总步数”,再计入1,其输出ON,并自身复位(现值回到0)。这时,如“自动”ON,则开始新的循环,继续工作;如“自动”OFF,“工作”OFF,“虚拟输出”置0,系统工作停止。

提示:集中控制没有反馈,所以没有分支。

2.配方控制

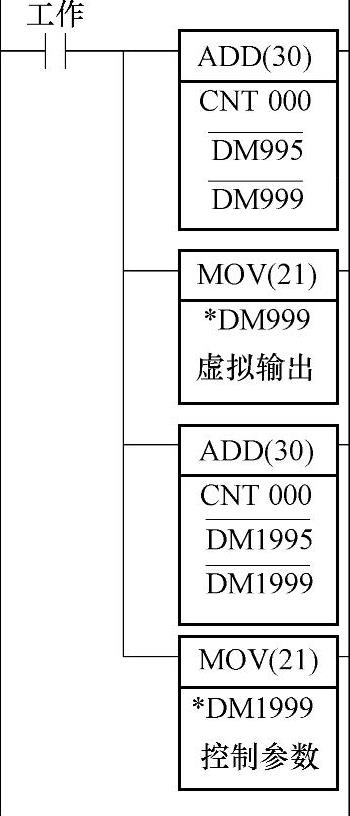

图3-88程序,还可增加配方控制。如图3-89所示,它的输出逻辑部分增加了新的控制指针,为DM1999。它所指向的地址开始地址分别由DM1995确定。

用这新增加的这指针,取得与步输出对应的参数,如某某设定值。以在实施开关量控制的同时,也对模拟量作控制。

当然,还可再增加指针,以取得更多的,与步输出对应的参数,即所谓“配方”,再用此对水泥搅拌生产进行控制是很方便的。

3.集中控制应用实例

(1)设计要求同本章3.5.1节2.时序图法设计实例的喷泉控制程序。

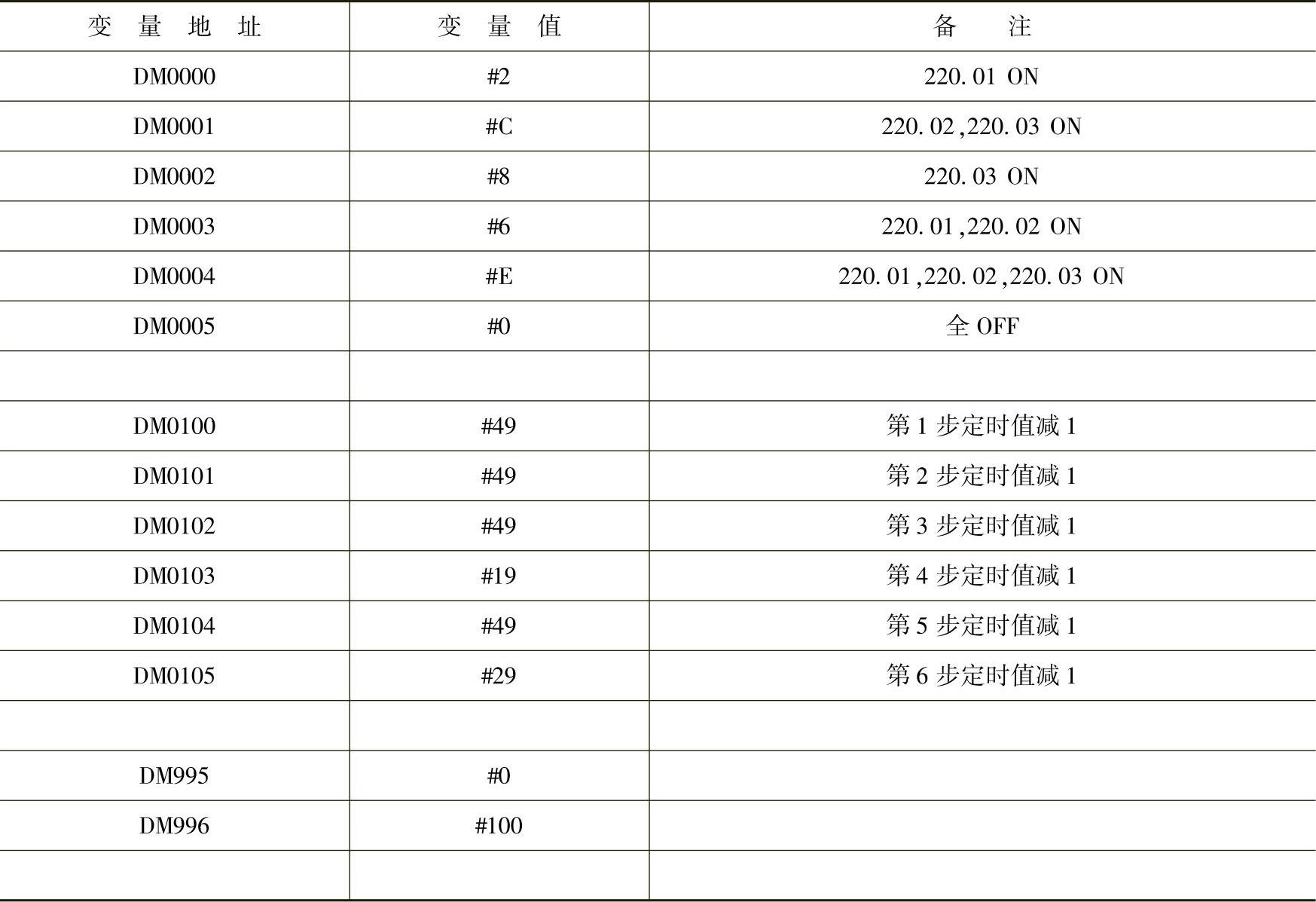

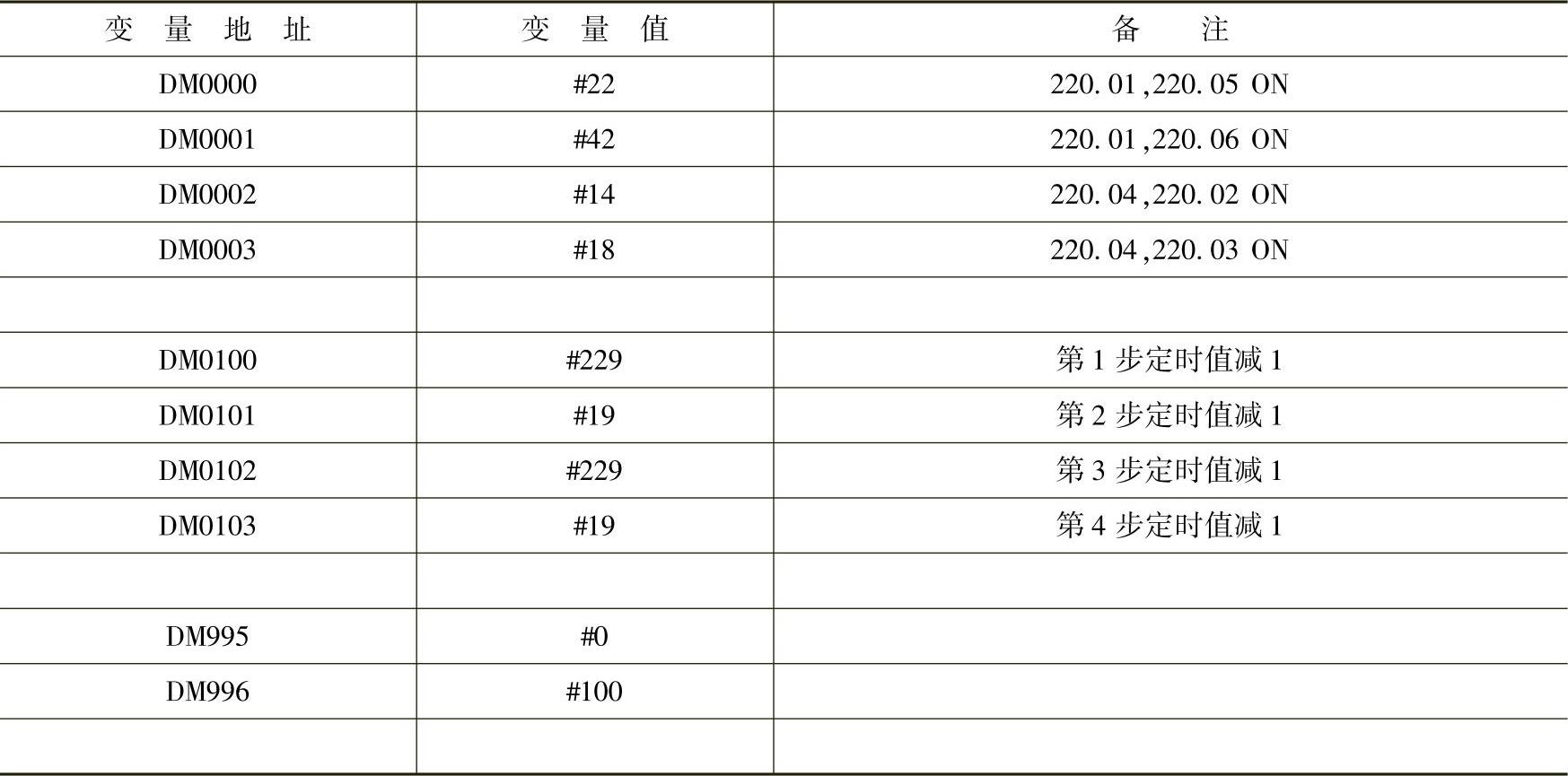

本例用图3-88集中控制的梯形图程序。数据设定分别是:

对OMRON PLC:设其“虚拟输出”实际地址为220。本例有6个工作步,故“总步数”设为#5。

DM996、DM995,可任意设,只要所设的数据不被覆盖即可。本例DM996、DM995分别设为#100与#0。即虚拟输出设定值地址,从DM0000开始;步的定时值设定值地址,从DM0100开始。

DM0000~DM0005依各步要求的虚拟输出设定。

DM0100~DM0105依各步要求的定时值设定。(https://www.xing528.com)

有关这些DM区的设定值及其备注,见表3-21。

图3-89 指针控制

表3-21 参数选择

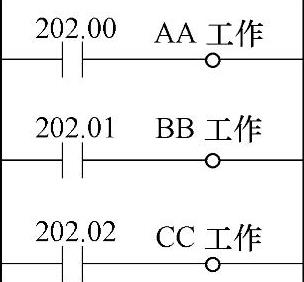

除了设定参数,还要设计实际输出逻辑,如果实际输出为符号地址,分别是:“AA工作”、“BB工作”及“CC工作”。其实际程序如图3-90所示。

作了以上设定及加入图3-88实际输出逻辑后,再运行图3-90梯形图程序,完全可实现所要求的功能。

(2)设计一个十字路口交通岗上的红绿灯控制程序。

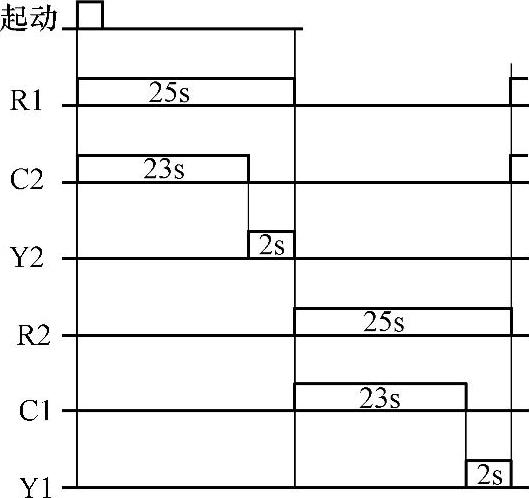

其要求是,按预定的时序,控制十字路口红绿灯哪个亮,哪个不亮,不考虑行车、行人的情况。共有6个灯。南北向红、黄、绿,用R1、Y1、C1代表,东西向用R2、Y2、C2代表。其实际地址略。这6个灯能依时间变化工作,如图3-91所示。图中s为秒。

图3-90 喷泉控制输出梯形图程序

图3-91 动作时序图

考虑到此系统为定时工作,故使用集中原则控制,用图3-88的梯形图程序。数据设定分别是:

本例有4个工作步,故“总步数”设为#3。

DM996、DM995,可任意设,只要所设的数据不被覆盖即可。本例DM996、DM995分别设为#100与#0。即虚拟输出设定值地址,从DM0000开始;步的定时值设定值地址,从DM0100开始。

DM0000~DM0005依各步要求的虚拟输出设定。

DM0100~DM0105依各步要求的定时值设定。

有关这些DM区的设定值及其备注,见表3-22。

表3-22 参数选择

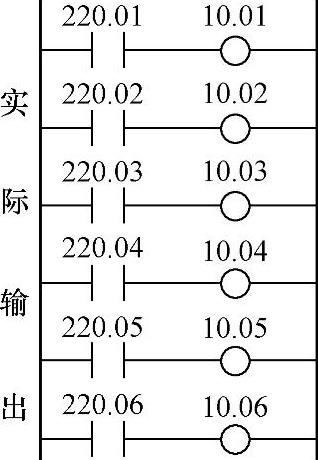

实际输出逻辑,如图3-92所示。

作了以上设定后,再运行图3-88、图3-92梯形图程序,完全可实现所要求的功能。

集中控制程序是很万能的,所控制的点数、步数及有关参数设定几乎都不受限制。惟一的限制是DM区的容量及实际输入输出点数。

附带在此提及的是,各PLC厂家多提供有凸轮控制器。如把增量式编码器与它连接,即可灵活地处理位置或时间相关任务。其实质与这里介绍的集中控制的机理基本是相同的。但它用模块实现,可以减轻PLC CPU负荷。而这里则是用程序实现。

图3-92 输出梯形图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。